射出成形におけるソリ(反り)の原因と対策

ソリ(反り)は、射出成形において成形品が冷却後に形状が変形する現象を指します。これは、成形品の内部に残る応力が原因で、成形品が曲がったり歪んだりすることがあります。ソリは、成形品の外観だけでなく、製品の強度や機能性にも影響を与える可能性があります。

ソリは、成形過程で樹脂が金型内を充填し、冷却される際に発生します。特に、結晶性樹脂では、結晶化過程で内部応力が生じやすく、ソリが発生しやすくなります。

ソリは「原因が分かりにくい不良」と捉えられがちですが、実務での切り分けは整理できます。ポイントは、①収縮差(温度差・肉厚差)、②残留応力(圧力分布・冷却拘束)、③配向(分子配向・GF配向)の3つを、成形プロセスのどこで生んでいるかに落とし込むことです。

なぜソリ(反り)が起きるのか?射出成形におけるソリの発生メカニズムと原因整理

では、これらの現象を成形プロセスの流れに沿って体系的に解説しています。

形状が原因となる成形収縮は、温度差や強化繊維の配向によるものです。金型内の温度差で収縮に差が生じ、反りを引き起こします。また、繊維が流れ方向に配向すると、収縮が不均等になり生じる場合があります。また、残留応力により発生するソリは、圧力の不均等や肉厚の不均等から生じます。ゲート近傍や薄肉部分での高圧が原因で、冷却時間の差も影響し、樹脂の配向も収縮に影響を与えます。その他、外部応力によるそりは突き出しの不均等やタイミング、ピンの位置と本数によって生じます。離型時に均等な力がかからないと、変形が生じやすくなります。ピンの位置や本数が不適切だと、局所的な応力が加わります。

なお、現場で原因を一度に当てにいくと、成形条件の調整が場当たりになりがちです。まずは「どの収縮差が支配的か(表裏/長手/局所)」を見立て、次に「圧力の残り方(保圧の効き方・ゲート固化)」、最後に「配向(流れ方向・GF配向)」の順で疑うと、対策が最短距離になります。

ソリの発生原因

ソリの発生原因は、大きく分けて成形条件、金型設計、材料特性の3つの要因に分類されます。それぞれの要因について詳しく解説します。

成形条件に起因する要因

充填速度と圧力

充填速度が速すぎると、樹脂が過度に流動し、内部応力が生じます。適切な充填速度と圧力を設定することでソリを防ぎます。特に、結晶性樹脂では充填速度を遅くすることが有効です。しかし遅すぎると充填不足・保圧不足・冷却ムラが発生し悪化する場合があります。

冷却時間と温度:

冷却時間が短すぎると、樹脂が完全に冷却されず、内部応力が残ります。適切な冷却時間と温度を設定することでソリを防ぎますが、冷えすぎることで別の応力が発生する可能性があります。結晶性樹脂においては冷却時間を延長することが重要です。

樹脂温度の高さ

樹脂温度が高すぎると、樹脂が過度に流動し、内部応力が生じます。

金型設計に起因する要因

ゲート設計の不備

ゲートが小さすぎると、樹脂の流れが制限され、内部応力が生じます。ゲートの位置やサイズを適切に設定することで流動をスムーズにします。

金型の冷却システム

金型の冷却システムが不均一だと、樹脂が不均一に冷却され、内部応力が生じます。

金型の寸法

金型の寸法が不均一だと、樹脂が不均一に冷却され、内部応力が生じます。特に、厚肉部ではこの現象が顕著です。

離型時の発生

適切な抜き勾配が設けられてない場合や突き出しピンの位置や本数が不適切だと、成形品に局所的な応力が加わり、変形の原因となります。

また、汚れの蓄積により離型が悪くなることで発生することもあります。

材料特性に起因する要因

結晶性樹脂の挙動

結晶性樹脂は、結晶化過程で内部応力が生じやすく、ソリが発生しやすくなります。特に、PPSやPAなどの材料は結晶性が高いため、ソリが生じやすいです。PBTやPOMも結晶性が高く、ソリを防ぐために成形条件を最適化することが重要です。

材料の収縮率

収縮率が高い材料は、冷却時に収縮が大きくなり、内部応力が生じます。

結晶性樹脂の特徴とソリへの影響

結晶性樹脂は、結晶化過程で内部応力が生じやすく、ソリが発生しやすくなります。これは、結晶化によって樹脂が収縮し、内部に応力が残るためです。特に、PPSやPAなどの材料は結晶性が高いため、ソリが生じやすいです。PBTやPOMも結晶性が高く、ソリを防ぐために成形条件を最適化することが重要です。

結晶性樹脂のソリを防ぐためには、成形条件や金型設計を最適化することが重要です。特に、充填速度や圧力を調整し、冷却時間を適切に設定することでソリを防ぎます。また、材料の選定や乾燥もソリを防止する上で重要な要素です。

ソリ対策は「条件を動かす」より先に、どの要因を狙って動かすのかを決めることが重要です。対策は、成形条件(充填・保圧・冷却)、金型(ゲート・冷却回路・離型)、材料(結晶性・GF・収縮特性)のどこに手を入れるかで、効果と副作用が変わります。

ソリの発生を防止する対策

ソリを防止するためには、成形条件の最適化、金型設計の改善、材料特性の工夫が重要です。

成形条件の最適化

充填速度の調整

充填速度を適切に設定し、内部応力を最小限に抑えます。特に、結晶性樹脂では充填速度を遅くすることが有効です。

圧力の調整

圧力を適正に設定し、過度の内部応力を防ぎます。一般的に、圧力を低下させることでソリを防ぎます。

冷却時間の延長

冷却時間を適切に設定し、樹脂が完全に冷却されるようにします。特に、PBTやPOMでは冷却時間を延長することが重要です。

金型設計の改善

ゲート設計の最適化

ゲートの位置やサイズを適切に設定し、樹脂の流れをスムーズにすることで内部応力を最小限にします。

金型の冷却システムの改善

モールドの冷却システムを改善し、冷却速度を均一にすることで内部応力を最小限にします。特に、PPSやPAでは冷却システムの設計が重要です。

金型の寸法の見直し

金型の寸法を適切に設定し、樹脂が均一に冷却されるようにします。特に、厚肉部ではこの現象が顕著です。

離型時の発生

適切な抜き勾配を設け、突き出しピンの位置や本数を適切にします。また、金型メンテナンスや表面処理、磨きにより離型性を向上させます。

材料選定の工夫、その他の対策

材料の乾燥

乾燥不足は樹脂内の水分により不均一な収縮を引き起こし、ソリの原因となります。成形過程での水分蒸発を防ぎます。

ソリ対策は、成形条件・金型設計・材料選定のいずれか一つだけで完結するものではなく、実際の現場では複数要因を同時に調整していく必要があります。

ソリ(反り)を防ぐには?設計・成形・材料から考える射出成形ソリ対策の実務ポイント

では、実務で検討すべき具体的な対策手順と考え方を整理しています。

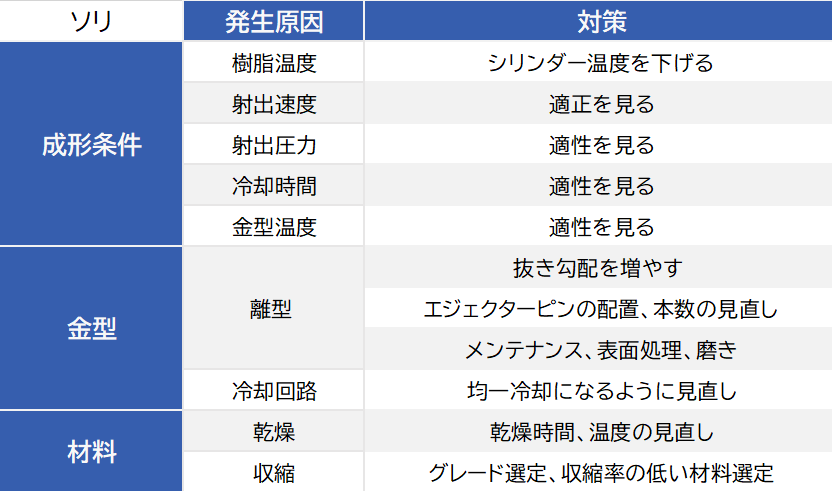

ソリの対策表

ソリは、原因が単独ではなく複合で現れるため、1回の条件調整で収束しないケースが珍しくありません。府中プラでは、現象(どの方向に、どのタイミングで変形しているか)を起点に、成形条件・金型・材料の順に“再現性のある仮説”へ落とし込み、必要に応じて金型側の構造要因(冷却・離型・ゲート)まで含めて対策を組み立てます。

まとめ

射出成形におけるソリ(反り)は、成形品の品質に大きな影響を与える不良の一つです。ソリの発生原因を正確に把握し、成形条件、金型設計、材料特性の各要素に対する対策を講じることで、ソリの発生を効果的に防止できます。当社では、長年の経験と高度な成形技術を活かし、高品質な成形品を提供します。特に、結晶性樹脂の挙動を理解し、成形条件や金型設計を最適化することが重要です。また、材料の選定や乾燥もソリを防止する上で重要な要素です。