ガラス繊維強化でエンプラはなぜ強くなる?GF強化の原理と注意点

エンジニアリングプラスチック(エンプラ)の性能向上、特に強度や剛性を高める手法として広く用いられているのが「ガラス繊維(GF: Glass Fiber)強化」です。製品設計において、GF強化材を選択するか、非強化材を選択するかは、最終製品の性能や寸法精度、さらには金型設計にまで大きな影響を及ぼします。したがって、設計の初期段階からGF強化の特性を理解しておくことが極めて重要です。GF強化材は、単純に「硬くて強い材料」というだけではなく、特有の性質を持ち、それがメリットにもデメリットにもなり得ます。本コラムでは、なぜガラス繊維を入れるとプラスチックが強くなるのか、その原理的な背景から、設計・成形時に考慮すべき注意点まで、射出成形のプロの視点から分かりやすく解説していきます。

ガラス繊維強化とは?複合材料の基本

「複合材料」という考え方

GF強化プラスチックを理解する上で、まず押さえておきたいのが「複合材料」という考え方です。複合材料とは、性質の異なる複数の素材を組み合わせることで、単一の素材では得られない優れた特性(高強度、高剛性、軽量性など)を引き出すことを目的とした材料です。身近な例では、鉄筋コンクリート(コンクリート+鉄筋)も複合材料の一種と言えます。

プラスチックにおける複合材料では、一般的に母材となる樹脂(マトリックス)に、強化材となる繊維や粒子(フィラー)を混ぜ込みます。GF強化プラスチックの場合、PA(ポリアミド)やPC(ポリカーボネート)などのエンプラがマトリックス樹脂、ガラス繊維がフィラー(強化材)に相当します。

強化材にはGF以外にも、さらに高強度・高弾性な炭素繊維(CF)、安価で剛性向上や寸法安定性向上に寄与するタルクや炭酸カルシウムなど、様々な種類が存在します。中でもガラス繊維は、強度向上効果とコストのバランスに優れ、汎用性が非常に高いことから、自動車部品、電気・電子部品、産業機械部品など、幅広い分野で活用されています。

ガラス繊維の特徴

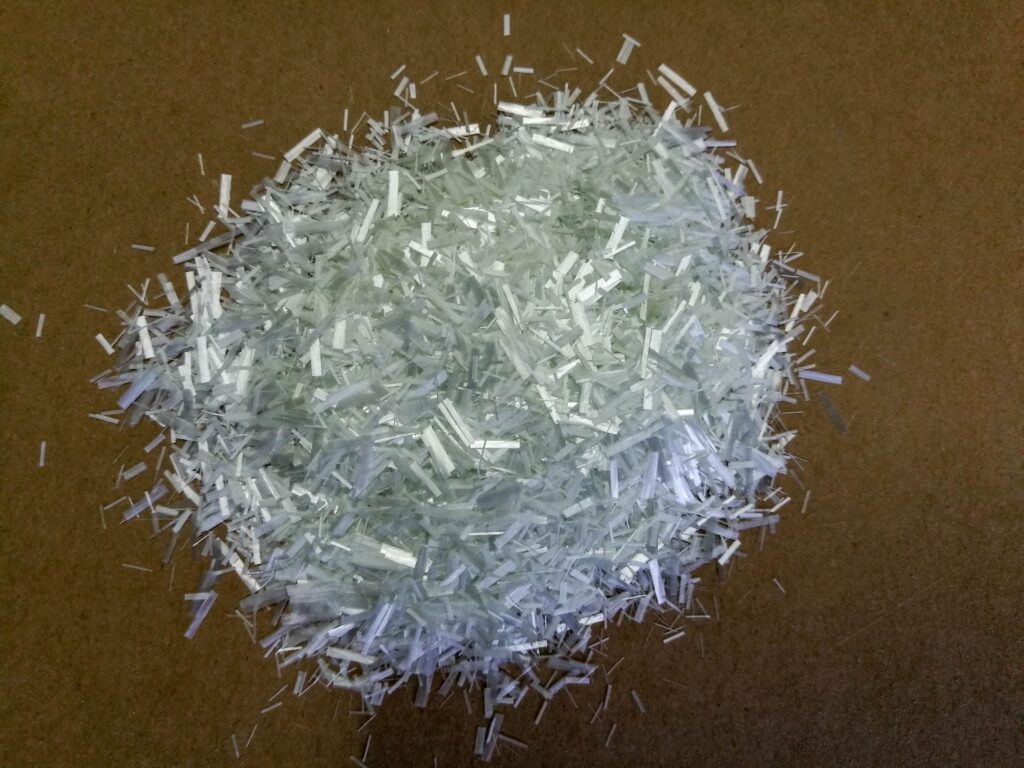

強化材として用いられるガラス繊維は、その名の通りガラスを溶融して細い繊維状にしたものです。主な特徴としては、以下の点が挙げられます。

高強度・高弾性率: 金属に匹敵する引張強度や曲げ弾性率を持ちます。これにより、複合材全体の強度・剛性を飛躍的に向上させます。

高耐熱性: 樹脂と比較してはるかに高い耐熱性を持ちます。これにより、複合材の熱変形温度(荷重たわみ温度)を引き上げる効果があります。

寸法安定性: 温度変化による伸び縮みが小さい(低線膨張係数)という特性を持ちます。これにより、複合材の寸法安定性を高めます。

耐薬品性: 無機材料であるため、多くの薬品に対して安定しています。

電気絶縁性: 基本的に電気を通しません。(ただし、用途によっては導電性を付与する処理もあります)

これらの優れた特性を持つガラス繊維を樹脂に配合することで、元の樹脂の特性を活かしつつ、機械的強度や熱的特性を大幅に改善することが可能になるのです。

GFがエンプラを強くする仕組み

応力分担のメカニズム

では、なぜガラス繊維を混ぜ込むとプラスチックは強くなるのでしょうか。その核心は「応力分担」のメカニズムにあります。プラスチック(マトリックス樹脂)単体では、外部から力が加わると分子鎖が動いたり伸びたりして変形しやすい性質があります。ここに、樹脂よりもはるかに硬くて強い(高弾性率な)ガラス繊維が分散していると、外部からの荷重(応力)は、変形しやすい樹脂だけでなく、変形しにくいガラス繊維にも伝達・分担されます。

イメージとしては、柔らかいゴムの中に硬い針金を無数に埋め込んだ状態を想像すると分かりやすいかもしれません。ゴムだけでは簡単に伸びたり曲がったりしますが、針金が入っていると、針金が荷重の多くを支えるため、全体として変形しにくく、より大きな力に耐えられるようになります。

ガラス繊維が荷重を効果的に分担することで、複合材料全体の引張強度、曲げ強度、圧縮強度、そして剛性(弾性率)が大幅に向上します。ガラス繊維が「骨」のような役割を果たし、樹脂の弱点を補強していると言えるでしょう。この応力分担が効率的に行われるためには、樹脂とガラス繊維がしっかりと界面で結合している(接着性が良い)ことも重要になります。

繊維長と配向性の影響

GF強化の効果は、使用されるガラス繊維の「長さ(繊維長)」と、成形品内部での「配向性(繊維の向き)」によって大きく左右されます。

繊維長: 一般的に、ガラス繊維は長いほど、樹脂から繊維への応力伝達が効率的に行われ、強度・剛性の向上効果が高まります。射出成形用ペレットには、短繊維(SF: Short Fiber)タイプと長繊維(LF: Long Fiber)タイプがあり、より高い機械的特性、特に衝撃強度が求められる場合には、長繊維タイプが選択されることがあります。ただし、長繊維は成形加工中に折れやすく、その効果を最大限に引き出すには適切な成形条件の設定が不可欠です。

配向性: 射出成形では、溶融した樹脂が金型キャビティ内を流動する際に、繊維もその流れ方向に沿って向きが揃いやすくなります(配向)。後述しますが、この繊維の配向が、GF強化プラスチックの最も注意すべき特性である「異方性」を生み出す原因となります。繊維が荷重方向と同じ向きに配向していれば強化効果は最大になりますが、荷重方向と直角に配向している場合は、強化効果は限定的になります。

このように、単にGFが入っているというだけでなく、その繊維の状態(長さ、分散性、配向)が物性を決定づける重要な要素となるのです。

GF強化の“落とし穴” 異方性の発生

GF強化による強度向上は大きなメリットですが、同時に設計上、最も注意しなければならないのが「異方性」の発生です。「異方性」とは、方向によって物性値が異なる性質のことを指します。

繊維配向による方向依存性

射出成形プロセスでは、溶融したGF強化プラスチックがゲートから金型キャビティ内に射出され、充填されていきます。この際、細長いガラス繊維は、樹脂の流動方向に沿って配列する傾向があります。つまり、製品内部で繊維の向きがある程度揃ってしまうのです。

これにより、成形品には方向によって機械的強度が異なる「異方性」が生じます。具体的には、

MD(Machine Direction / Flow Direction): 樹脂の流れ方向。繊維が流れ方向に配向しやすいため、一般的に強度・剛性が高くなります。

TD(Transverse Direction / Cross Flow Direction): 樹脂の流れと直角の方向。繊維が配向しにくいため、MD方向に比べて強度・剛性が低くなる傾向があります。

この異方性は、均質でどの方向にも同じ強度を示す「等方的な」金属材料とは大きく異なる点です。プラスチック部品を設計する際には、この異方性を十分に理解し、製品にかかる主な荷重の方向と、繊維が配向しやすいMD方向をできるだけ一致させるように配慮する必要があります。方向を考慮せずに設計すると、想定外の強度不足を招く可能性があります。

異方性による実例とトラブル

異方性を考慮しない設計は、様々なトラブルの原因となります。

ネジ止め部の割れ: ボス(ネジ穴)周辺に応力が集中しやすい箇所で、TD方向の強度が不足していると、ネジ締め時にクラックが発生することがあります。

応力集中部からの破壊: リブの付け根や角部など、応力が集中しやすい箇所で、想定していた方向と異なる方向から負荷がかかった場合、強度の低いTD方向から破壊に至ることがあります。

反り・変形: 後述しますが、MD方向とTD方向で収縮率が異なるため、特に板状の製品や複雑な形状の製品では、冷却固化時に反りやねじれが発生しやすくなります。

これらのトラブルを未然に防ぐためには、CAE(Computer Aided Engineering)による流動解析や強度解析を活用し、成形品内部の繊維配向を予測し、それに基づいて形状やゲート位置などを最適化することが有効です。

GFが物性に与える影響

ガラス繊維の添加は、機械的強度以外にも様々な物性に影響を与えます。

強度・剛性の向上

最も顕著な効果は、やはり強度と剛性の大幅な向上です。例えば、代表的なエンプラであるポリアミド66(PA66)の場合、ガラス繊維を30%質量分添加した「PA66-GF30」は、無GF(ナチュラル)のPA66と比較して、引張強度で約2~3倍、曲げ強度で約2~3倍、曲げ弾性率で約3~4倍といった具合に、機械的特性が飛躍的に向上します。これにより、従来金属で作られていた部品をGF強化プラスチックで代替する「金属代替」も可能となり、軽量化やコストダウンに貢献しています。

熱的特性の改善

GF強化は熱的な特性にも大きな改善をもたらします。熱変形温度(HDT: Heat Deflection Temperature / 荷重たわみ温度)は、高温下で荷重をかけた際に変形し始める温度の指標です。GFの添加によりHDTは大幅に向上し、高温環境下での使用が可能になります。例えばPA66では、無GF材のHDT(1.8MPa荷重下)が60~80℃程度であるのに対し、PA66-GF30では240℃以上にもなります。また、線膨張係数(CTE: Coefficient of Thermal Expansion)は、温度変化に対する材料の伸び縮みの度合いを示す指標です。ガラス繊維自体の線膨張係数が樹脂よりも格段に小さいため、GF強化材は無GF材に比べて線膨張係数が小さくなります。これにより、温度変化による寸法変化が抑制され、寸法安定性が大幅に向上します。ただし、ここでも異方性が影響し、MD方向とTD方向で線膨張係数も異なります。

耐衝撃性・耐久性への影響

強度・剛性が向上する一方で、注意が必要なのが耐衝撃性(靭性)です。ガラス繊維は硬いですが、脆い性質も持っています。そのため、添加するベース樹脂の種類やGFの含有率、繊維長によっては、衝撃強度が無GF材よりも低下するケースがあります。特に、ノッチ(切り欠き)がある場合の衝撃強度(アイゾット衝撃強さなど)は低下しやすい傾向が見られます。したがって、「GF強化=あらゆる面で強くなる」と単純に考えるのは誤りです。衝撃に対する強さが重要な部品では、GF含有率の最適化や、衝撃性に優れたベース樹脂の選定、あるいは長繊維強化グレードの採用などを検討する必要があります。また、疲労耐久性やクリープ特性(長時間荷重下での変形)も変化するため、用途に応じた評価が欠かせません。

設計・成形時の注意点

GF強化プラスチックの特性を活かし、トラブルを防ぐためには、設計段階から成形プロセスに至るまで、いくつかの注意点があります。

寸法精度と収縮率への影響

GF強化プラスチックは、無GF材と比較して成形収縮率が小さくなる傾向があります。これは、収縮しにくいガラス繊維が樹脂の収縮を抑制するためです。しかし、前述の異方性の影響により、繊維が配向しやすいMD方向の収縮率は小さく、配向しにくいTD方向の収縮率は相対的に大きくなります。この収縮率の方向差(異方性収縮)は、成形品の「反り」や「ねじれ」といった寸法不良の主な原因となります。特に、平たい板状の製品や、肉厚が不均一な製品、複雑な形状を持つ製品では、この影響が顕著に現れます。

対策としては、

– 製品形状の工夫(リブ配置の最適化など)

– ゲート位置や種類の適切な選定(繊維配向のコントロール)

– 金型設計における収縮率の見込み(MD/TDを考慮)

– 成形条件の最適化(保圧、冷却など)

などが挙げられます。高精度な寸法が要求される部品では、特に慎重な検討が必要です。

金型摩耗と成形条件

ガラス繊維は非常に硬いため、射出成形機や金型に対して摩耗を引き起こしやすいという問題があります。特に、溶融樹脂が高速で流れるゲート周辺や、摺動部(スライドコアなど)は摩耗が進行しやすくなります。

金型の摩耗は、製品寸法のばらつき、バリの発生、外観品質の低下などを招き、金型のメンテナンス頻度増加や寿命低下につながります。

対策としては、

– 金型材料の選定(耐摩耗性に優れた鋼材の使用)

– 金型表面への硬化処理(窒化処理、PVD/CVDコーティングなど)

– ゲートやランナー設計の最適化(樹脂流速の抑制)

などが必要です。

また、成形条件も重要です。スクリュ回転数や背圧、射出速度が高すぎると、ガラス繊維が必要以上にせん断を受けて短くなり(繊維折れ)、本来期待される強化効果が得られなくなる可能性があります。GF強化材の性能を最大限に引き出すためには、繊維へのダメージを抑えつつ、良好な充填と配向制御を実現する成形条件の設定が求められます。

外観・塗装性への影響

GF強化プラスチックでは、成形品の表面にガラス繊維が浮き出て見える「繊維浮き(Glass Fiber Surface Appearance)」や「スワールマーク(流れ模様)」が発生しやすくなります。これにより、製品表面の光沢が低下したり、平滑性が損なわれたりするため、外観品質が重視される製品には不向きな場合があります。

また、表面に露出した繊維は、塗装やメッキなどの二次加工性にも影響を与えることがあります。塗料の密着不良や、塗装ムラの原因となる可能性があるため、注意が必要です。

対策としては、

– GF含有率の低いグレードや、表面性を改良したグレードの採用

– 金型温度を高めに設定するなどの成形条件の工夫

– 塗装前のプライマー処理などの下地処理

などが考えられます。

まとめ

ガラス繊維(GF)強化は、エンプラの強度、剛性、耐熱性、寸法安定性を飛躍的に向上させる有効な手段です。しかし、それは単に材料を硬くする「魔法の杖」ではありません。繊維配向による異方性の発生、それに伴う強度・収縮の方向依存性、金型摩耗や外観への影響など、考慮すべき特有の課題も多く存在します。GF強化材を採用するということは、材料の選択だけでなく、「設計思想そのものを変える要素」を取り込むことだと認識する必要があります。

最適な製品開発のためには、部品に求められる性能、使用環境、荷重の方向、製造コスト、そしてGF強化材特有の性質を総合的に理解し、材料選定、製品設計、金型設計、成形加工に至るすべてのプロセスで、その特性を織り込んだアプローチが不可欠です。

当社では、長年にわたる射出成形の経験とノウハウに基づき、お客様の製品用途や要求特性を詳細にヒアリングした上で、最適なGF含有率や繊維タイプの選定、異方性を考慮した製品・金型設計に関するアドバイス、そして繊維配向や物性を最大限に引き出すための成形技術サポートまで、一貫してご提供しております。GF強化プラスチックに関するお悩みや課題がございましたら、ぜひお気軽にご相談ください。