破面が語る割れ(クラック)の真実:エンプラ部品設計で失敗しないための割れ対策

射出成形品の設計者にとって、製品の「割れ」は最も避けたいトラブルの一つです。万が一割れが発生してしまった場合、その原因を迅速に究明し、効果的な再発防止策を講じることが求められます。この過程で非常に強力な武器となるのが「破面解析」です。破面解析は、単に不良の原因を特定する技術に留まらず、そこから得られる知見を将来の設計に活かし、より信頼性の高い製品を生み出すための貴重なヒントを与えてくれます。割れてしまった成形品は、一見すると失敗の証ですが、同時に、なぜ割れたのか、どこから割れたのか、どのような力が作用したのかといった「割れの履歴書」が刻まれた情報源でもあります。この情報を正しく読み解き、設計上の課題や改善点を見つけ出すことこそ、設計者が破面解析に取り組む大きな意義と言えるでしょう。いわば破面解析とは、「割れの証拠」を科学的に調査し、破壊のメカニズムを明らかにする技術なのです。本コラムでは、射出成形品の設計者が破面解析の基礎知識を深め、その知見を具体的な割れ防止設計にどう活かしていくか、その要点を分かりやすく解説します。

破面解析とは ― 設計者が知っておきたい基礎知識

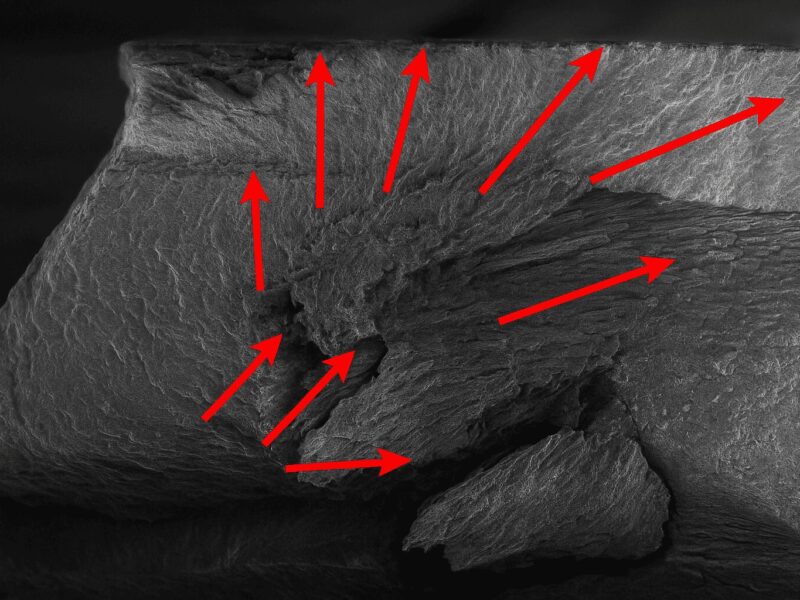

製品が破壊した際に現れる破断面には、破壊のメカニズムを解明するための多くの情報が凝縮されています。例えば、破壊の起点がどこであったのか、き裂がどの方向に進展していったのか、そして最終的に破断に至った箇所はどこか、といった情報から、破壊のシナリオを推定することができます。これらの情報は、応力集中部、材料内部の欠陥、あるいは予期せぬ異物の混入など、さまざまな原因を示唆してくれることがあります。

破壊の様相は、材料の種類や負荷条件によって大きく異なります。設計者が理解しておくべき代表的な破壊モードには、材料が大きく変形した後に破壊する延性破壊、ほとんど変形せずに急速に破壊する脆性破壊、繰り返し応力によってき裂が発生・進展し最終的に破壊に至る疲労破壊、高温環境下で一定の応力が長時間作用することでひずみが徐々に増大し破壊に至るクリープ破壊、そして特定の化学物質と応力の相互作用によって材料が脆化し割れる環境応力割れ(ESC)などがあります。これらの破壊モードを理解することは、破面の様相から破壊の背景にある原因を推測する上で重要な手がかりとなります。例えば、延性破壊であれば破面にディンプル模様、脆性破壊であればへき開模様や粒界破面、疲労破壊であればビーチマークやストライエーションといった特徴的な模様が観察されます。

破面解析では、観察スケールによって得られる情報も異なります。マクロ観察は肉眼やルーペ、実体顕微鏡などを用いて破面全体を概観するもので、破壊の起点、き裂の進展方向、全体的な破壊様相(延性的か脆性的かなど)を大まかに把握するのに役立ちます。広範囲を迅速に確認できるため、初期調査として非常に重要です。一方、ミクロ観察は光学顕微鏡や走査型電子顕微鏡(SEM)などを用いて破面をさらに拡大し、ディンプル、ストライエーション、へき開模様といった微細な破面形態を詳細に捉えます。これにより、破壊メカニズムをより深く特定することが可能になります。これらマクロとミクロ、二つのスケールでの観察を組み合わせることで、破壊現象の全体像から微細な原因までを包括的に明らかにすることができるのです。

破面観察で分かる「割れやすい設計」のサイン

破面解析は、単に破壊原因を特定するだけでなく、設計そのものに潜む「割れやすさ」のサインを見つけ出すためにも役立ちます。

射出成形品において、構造的あるいは成形プロセスに起因して応力が集中しやすく、割れの起点となりやすい形状や箇所がいくつか存在します。例えば、ゲート周辺は、その種類や位置によって残留応力や分子配向の乱れが生じやすく、割れの起点となることがあります。また、強度向上のために設けられるリブやボスの根元も、特にRが不十分な場合には応力集中が生じやすく、破壊の起点となり得ます。同様に、シャープな角部(コーナー部)は応力が極度に集中するため、典型的な破壊の開始点です。さらに、溶融樹脂が金型内で合流する部分に形成されるウェルドラインは、周囲に比べて機械的強度が低下しやすく、割れの起点や進展経路となることが少なくありません。破面解析の結果、これらの箇所が破壊の起点となっていることが判明した場合、設計の見直しが強く推奨されます。

破面に現れる特有の模様、すなわち破面模様は、破壊のメカニズムや原因を解明する上で重要な手がかりとなります。例えば、脆性破壊に特徴的なリバーパターン(川の流れ模様)は、き裂が進展する方向を示し、その模様の合流点や始点が破壊の起点である可能性を示唆します。延性破壊で見られるディンプル模様は、微小な空孔(ボイド)の生成・成長・合体によって形成される小さなくぼみ状の模様です。そして、疲労破壊においては、繰り返し応力の一周期ごとにき裂が進展した痕跡であるストライエーションが観察され、この間隔からき裂の進展速度を見積もることも可能です。これらの模様を正確に読み解くことで、どのような力が作用し、どのように破壊が進行したのかを推定し、それに応じた設計的な対策(例えば、応力集中部の緩和や材料変更など)を検討することができます。

さらに、成形プロセスに起因する内部欠陥や特性の不均一も、破面から読み取れることがあります。これらは設計段階での配慮不足が間接的な原因となっている場合もあります。例えば、成形時のガスや収縮によって内部に発生するボイド(気泡)は、その部分の強度を低下させ、応力集中点となる可能性があります。特に肉厚部では発生しやすいため、設計段階で肉厚を均一化するなどの配慮が求められます。ガラス繊維などで強化された樹脂の場合、繊維の配向状態が強度に大きく影響します。ウェルドライン部や流動末端では繊維が特定方向に配向しやすく、その方向の強度が低下することがあるため、設計者はゲート位置やリブ配置などを工夫し、望ましい繊維配向を得ることを考慮する必要があります。また、成形後の冷却過程で生じる残留応力も無視できません。高い残留応力が存在する箇所は、わずかな外力でも割れやすくなります。肉厚の急変部やインサート金具周辺などは残留応力が発生しやすいため、設計段階で緩和策を講じることが重要です。これらの成形起因の痕跡を認識し、それが設計とどう関連しているかを考察することが、割れにくい製品設計に繋がります。

設計者が破面解析で必ず押さえるべきポイント

実際に破面解析を行う、あるいは分析機関等に依頼する際に、設計者が押さえておくべき重要なポイントがいくつかあります。

まず最も重要なのは、割れた現物の取り扱いと観察時の注意点です。破壊した現物は貴重な証拠の塊であり、その情報を損なわないよう細心の注意を払う必要があります。破面同士をこすり合わせたり、不用意に手で触れたりすると、微細な破面情報が失われてしまう可能性があります。慎重に取り扱い、破片が複数ある場合は、元の位置関係が分かるように保管することが望ましいです。可能であれば、破壊直後の状態で写真を撮影しておくことも有効な記録となります。また、付着物が解析の妨げになることもありますが、観察前の洗浄によって重要な証拠(例えば、環境応力割れの原因物質など)が洗い流されてしまう可能性も考慮しなくてはなりません。洗浄の要否については、専門家のアドバイスを仰ぎながら慎重に判断しましょう。

次に、破面観察から設計改善につなげるための着眼点を明確に持つことが重要です。観察結果を具体的な設計改善アクションに結びつけるためには、例えば、破壊起点がシャープなコーナー部やリブ根元など、応力集中が疑われる箇所であったか、その場合Rの追加や形状変更で応力集中を緩和できないか、といった視点で応力集中部の有無を確認します。また、不均一な肉厚が原因でヒケやボイド、残留応力を誘発していないか、抜き勾配が不適切で離型時に無理な力がかかっていないかなど、肉厚変化や抜き勾配の適正を検討します。さらに、ウェルドラインが強度的に重要な箇所に発生していないか、ゲート位置の変更でウェルドラインの位置を制御できないか、ボイドが発生しやすい肉厚部はないか、ガスベントの設計は適切かなど、ウェルドラインやボイドの発生位置と対策を考えます。そして、ゲート位置やランナー設計により樹脂の充填バランスが悪くなっていないか、繊維強化樹脂の場合、意図しない繊維配向によって強度が低下している箇所はないかなど、樹脂流動の不均一や繊維配向の偏りについても考察します。これらの着眼点に基づき、形状、肉厚、ゲート位置、材料選定といった設計パラメータの見直しを総合的に検討することが求められます。

破面解析を活かすための設計者の心得

破面解析の知見を最大限に設計に活かすためには、設計者としての心構えもまた重要になります。

まず、製品の割れは、設計、材料、成形条件、使用環境など、複数の要因が複雑に絡み合って発生することを前提に考えるべきです。破面解析で特定の原因が示唆されたとしても、それだけで結論を急がず、他の要因との関連性も考慮する多角的な視点を持つことが大切であり、安易に原因を単一化しないように心がけましょう。

また、設計段階で行ったCAE(Computer Aided Engineering)による流動解析や応力解析の結果と、実際の破面観察結果を突き合わせることは非常に有益です。CAEで予測された高応力部と実際の破壊起点が一致するか、ウェルドラインの発生位置やボイドの発生予測と実際の状況はどうか、といった比較検討を行うことで、CAE解析の精度向上や、設計段階でのより的確な問題予測に繋がります。

高度な破面解析には専門的な知識と設備が必要となるため、専門の分析機関に依頼するケースも少なくありません。その際には、解析の精度と効率を高めるために、依頼する際の情報整理が重要になります。具体的には、製品の形状、寸法、肉厚、リブやボスの配置などが分かる設計図、使用樹脂、成形温度、射出圧力、保圧、冷却時間といった成形条件、製品が使用される温度、湿度、荷重条件、接触する可能性のある化学物質などの使用環境、そして、いつ、どこで、どのような状況で破壊したかという破壊状況、もしあればこれまでの経緯や仮説といった情報を正確に伝えることが求められます。これらの情報を整理して提供することで、分析者はより的確な解析プランを立案しやすくなります。

設計者が注意すべき「割れ」防止の基本

破面解析から得られた教訓は、将来の「割れ」を未然に防ぐための設計に活かされるべきです。ここでは、割れ防止のための基本的な設計上の配慮点を改めて確認します。

最も基本的な対策の一つは、形状設計において応力集中を避ける配慮です。応力集中は割れの最大の原因の一つであり、設計段階でこれをいかに低減するかが重要となります。具体的には、シャープな角部には適切なサイズのR付け(フィレット、ラウンド)を施し、応力の流れを滑らかにします。急激な肉厚変化は応力集中やヒケ、ボイドの原因となるため、肉厚変化はなだらかにするよう心がけます。また、リブやボスの根元には十分なRを付けると共に、その厚みも本体肉厚の50~70%程度に抑えるなど、リブ・ボスの根元設計においては応力集中とヒケの両面を考慮した設計が求められます。

次に、過去のトラブル事例や一般的な知見から、成形品の割れやすい箇所や条件を把握し、事前に対策を講じることが重要です。例えば、ウェルドラインが発生すると予測される箇所には、強度低下を織り込んだ設計(例:リブによる補強、肉厚増加)を行うか、ゲート位置の工夫によって強度的に不利な箇所へのウェルドラインの発生を避ける検討を行います。インサート成形の場合は、金属と樹脂の線膨張係数の違いによる応力や、インサート金具周辺の応力集中に特に注意し、適切な肉盗みやR付けを施すなどの配慮が必要です。

そして、製品の割れ防止には、設計だけでなく、材料特性、成形条件、そして実際に使用される使用環境を総合的に考慮する視点が不可欠です。想定される荷重や環境に対し、十分な強度、靭性、耐薬品性を持つ材料を選定することは基本であり、特にノッチ感度が高い材料や、特定の環境で脆化しやすい材料の選定には注意が必要です。また、不適切な成形条件(例えば、低すぎる樹脂温度、高すぎる射出速度、不十分な保圧など)は、残留応力の増大やウェルド強度の低下、ボイドの発生などを招き、結果として割れの原因となり得ます。さらに、高温、低温、湿度、紫外線、化学薬品など、製品が曝される環境を正確に把握し、それを材料選定や設計に反映させることが、長期的な信頼性を確保する上で極めて重要です。これらを総合的に考慮し、バランスの取れた設計アプローチが求められます。

まとめ ― 破面解析を設計品質向上に活かすために

破面解析は、問題発生後の原因究明という重要な役割を担うだけでなく、設計の初期段階から大きな示唆を与えてくれます。「もしこの設計で製品が割れた場合、どのような破面になるだろうか?」「どこが破壊の起点となりそうか?」といったように、いわば「割れの証拠」を予測し、それを未然に防ぐための設計を意識する上で、破面解析の知見は非常に有効です。設計段階から破壊のメカニズムを深く理解し、それを設計に反映させることが、よりロバストで信頼性の高い製品開発へと繋がるのです。

そして、万が一、製品に割れが発生してしまった場合でも、それを単なる失敗として終わらせるのではなく、破面解析を通じて得られる様々な情報を「設計改善のための貴重なヒント」と捉える積極的な姿勢が何よりも重要です。その一つ一つの経験を糧とすることで、設計者自身のスキルアップはもちろんのこと、将来的により優れた品質の製品を生み出すための確かな力となるでしょう。

本コラムが、射出成形品の設計に携わる皆様にとって、破面解析という強力なツールを有効に活用し、日々の設計業務における課題解決、そして製品品質のさらなる向上を推進するための一助となれば幸いです。