エンプラ部品の割れ(クラック)の原因を見抜く!破面解析に使われる分析機器と設計者が知るべきこと

射出成形品に発生する「割れ」は、設計者にとって常に頭を悩ませる課題の一つです。その原因を正確に特定し、効果的な再発防止策を講じるためには、単に破面の外観を観察するだけでは不十分なケースも少なくありません。目に見えない材料の化学的な変化や、製品内部に潜む微細な異物など、より深層的な要因が複雑に関与している場合、専門家による分析機器を用いた調査が問題解決の糸口となることがあります。

このような状況において、設計者が破面解析の過程でどのような分析機器が用いられ、それらからどのような情報が得られるのか、その基本的な知識に触れておくことは、非常に有益と言えるでしょう。それは、専門家から提示される分析結果の内容をより深く理解し、破壊のメカニズムや根本原因についての考察を深め、最終的にはより的確な設計改善へと繋げる上で役立つからです。本コラムでは、そうした射出成形品の設計に携わる皆様の一助となるべく、代表的な分析機器とその役割について、基本的な情報をご紹介します。

破面解析における詳細な原因究明と考え方

破面解析において、なぜ専門的な分析機器による調査が必要となるのでしょうか。

形態観察と機器による分析の違い

破面解析の第一歩は、多くの場合、破面の形状、模様、き裂の進展方向といった形態的な観察です。これは、破壊がどのように進行したかという現象面を捉える上で重要です。

しかし、割れの根本原因が材料そのものの変質や、目視では確認できない微小な異物などにある場合、形態観察だけでは限界があります。そこで活用されるのが、専用の分析機器を用いた調査です。これにより、材料の化学組成、分子構造、微量な異物の特定、材料の劣化度合いといった、より本質的な情報を得ることが可能になります。

形態観察が「何が起きたか」を示すのに対し、機器による分析は「なぜ起きたか」という原因の核心に迫るための手がかりを提供します。

機器による詳細な分析が有効となるケース

全ての割れトラブルで高度な機器分析が必須というわけではありません。しかし、以下のようなケースでは、専門家による機器分析が問題解決の鍵となることが多くあります。

⓵ 材料の予期せぬ劣化が疑われる場合: 例えば、使用環境(熱、光、薬品など)によって樹脂が化学的に変質している可能性が考えられるとき。

② 微小な異物の混入・付着が考えられる場合: 成形材料中や成形品表面に、目視では確認できない異物が存在し、それが割れの起点となっている可能性があるとき。

③ 特定の環境要因が疑われる場合: 例えば、特定の化学物質との接触によって引き起こされる環境応力割れ(ESC)など、特定の化学種が原因である可能性が高いとき。

④ 原因不明の脆化が見られる場合: 形態観察だけでは説明がつかない、材料の予期せぬ脆化が観察されるとき。

⑤ 再現性のない突発的な不良の場合: 製造ロットや時期によって突発的に発生する割れで、原因が特定しにくいとき。

これらの場合、機器分析によって初めて原因が明らかになることも少なくありません。

設計判断における「客観的な根拠」の重要性

設計現場で割れの原因を特定し対策を講じる際、「客観的な根拠」は非常に重要です。推測や経験則だけに頼るのではなく、信頼性の高い分析データに基づいて原因を特定し、対策の有効性を判断することは、対策の精度向上、再発防止の確実性、そして関係者への技術的説得力を高めます。設計者としては、専門家から提示される分析結果の意味を理解し、それを設計上の判断材料として活用できることが求められます。

破面解析で用いられる主な分析機器とその役割

ここでは、破面解析の専門家が用いる代表的な分析機器と、それによってどのような情報が得られ、その情報が設計者にとってどのような意味を持つのかを解説します。

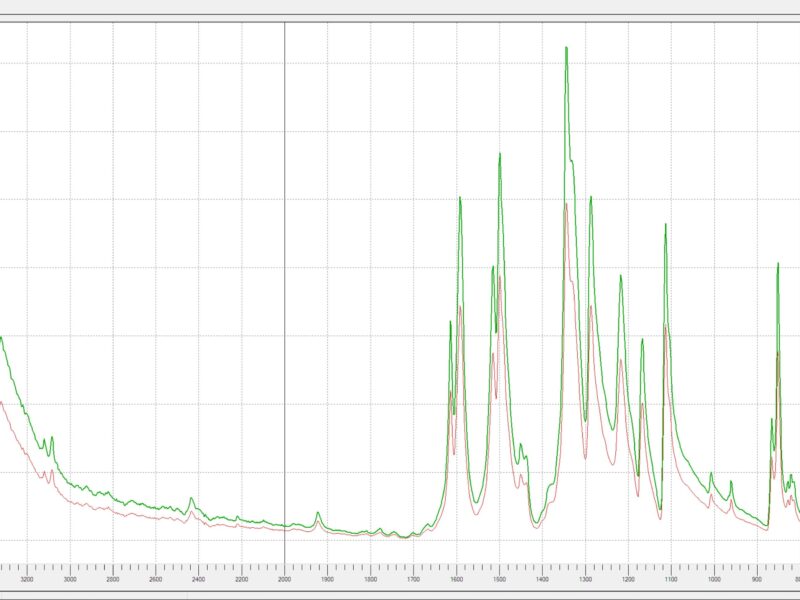

フーリエ変換赤外分光分析(FT-IR)

フーリエ変換赤外分光分析(FT-IR)は、物質の化学構造に関する情報を得るための分析手法です。この分析により、成形品が設計通りの樹脂材料で作られているか、あるいは異なるグレードや種類の樹脂が誤用されていないかなどを確認できます。また、破面の起点や内部に存在する微小な異物の材質が何であるかを推定する手がかりも得られます。さらに重要なのは、熱や光、薬品などによる樹脂の化学構造の変化を捉え、材料の劣化の有無やその種類を評価できる点です。設計者にとっては、報告されたFT-IRの分析結果から、材料選定の妥当性や、想定外の材料劣化が起きていないかなどを判断する材料となります。

ゲル浸透クロマトグラフィー(GPC:分子量測定)

ゲル浸透クロマトグラフィー(GPC)は、高分子材料の分子量および分子量分布を測定する分析手法です。高分子材料の機械的特性は分子量に大きく依存するため、GPCの結果は材料の品質や劣化状態を把握する上で重要です。

GPC分析の結果からは、材料の平均分子量や分子量のばらつき具合が分かります。これにより、熱や成形時のせん断応力などによって高分子の主鎖が切断され、分子量が低下していないか、つまり材料が劣化していないかを定量的に評価できます。設計者としては、GPCで示された分子量データから、材料の初期品質が維持されているか、あるいは成形プロセスや使用環境によって材料が脆化しやすい状態になっていないかを推察することができます。

エネルギー分散型X線分析(EDX/EDS)

エネルギー分散型X線分析(EDXまたはEDS)は、試料に含まれる元素の種類と濃度(半定量的)を分析する手法で、多くの場合、後述する走査型電子顕微鏡(SEM)と組み合わせて用いられます。EDX/EDSによる分析結果は、破面の特定箇所やそこに存在する微小な異物に含まれる元素を特定する上で非常に有効です。例えば、金属片やサビ、あるいは無機系のフィラーや添加剤などが何であるかを推定するのに役立ちます。設計者は、EDX/EDSの分析レポートから、予期せぬ金属異物の混入や、特定の添加剤の偏り、あるいは腐食の痕跡などがないかを確認し、それが割れの原因と関連していないかを考察します。

光学顕微鏡・デジタルマイクロスコープ

光学顕微鏡やデジタルマイクロスコープは、破面のマクロな様相からミクロな特徴までを観察するための基本的なツールです。これにより、破面全体から大まかな破壊の様相(延性的か脆性的かなど)を把握したり、リバーパターンなどの模様を手がかりに破壊の起点となった可能性のある箇所を特定したりします。また、ウェルドラインやボイドといった成形不良が破壊に関与していないかを確認するのにも用いられます。設計者にとっては、これらの観察結果は、より詳細な分析(SEM、FT-IR、EDXなど)を依頼する際の基礎情報となったり、他の分析結果と照らし合わせて総合的に破壊原因を推測したりする上で重要となります。

走査型電子顕微鏡(SEM)

走査型電子顕微鏡(SEM)は、試料表面の微細な凹凸構造を高倍率・高解像度で観察する装置です。SEM観察により、光学顕微鏡では観察困難な、ディンプル(延性破壊)やストライエーション(疲労破壊)といった特徴的な破面模様を鮮明に捉え、破壊メカニズムをより詳細に解析することが可能になります。また、数μmオーダーの微小な欠陥や異物が破壊の起点となっている場合、その詳細な形態を確認できます。設計者は、SEM画像と専門家の所見から、破壊がどのようなミクロなメカニズムで進行したのかを理解し、それが設計上の弱点とどう関連しているかを考察する手がかりを得ます。

設計者が知っておくべき、分析結果の解釈と活用

分析機器そのものを直接扱う機会は少なくとも、設計者は分析結果を理解し、それを設計に活かすための視点を持つことが重要です。

どのような場合に専門家による詳細分析を検討するか

形態観察や過去の経験則だけでは原因が特定できない場合や、より確実な客観的根拠に基づいて対策を講じたい場合には、専門家による機器分析の実施を検討すべきです。具体的には、材料そのものの変質が疑われる、目に見えないレベルの微小な異物や汚染が考えられる、特定の化学物質との反応が推測される、といった場合です。設計者としては、「何を知りたいのか」「何を明らかにするために分析が必要なのか」という目的を明確にし、専門家に伝えることが、有益な分析結果を得るための第一歩となります。

分析結果を設計にどう活かすか

専門家から提供される分析結果は、具体的な設計改善や再発防止策に繋げるための重要な情報源です。例えば、FT-IRで樹脂の劣化が確認されたという報告があれば、より耐熱性や耐薬品性の高い材料への変更を検討する、といった判断ができます。GPCで分子量低下が著しいとの結果であれば、材料グレードの見直しや、成形条件が材料に与える影響を再評価する必要があるかもしれません。EDXで特定の金属による汚染が判明すれば、製造工程の見直しや、その金属との接触を避ける設計を検討します。このように、分析結果の意味を理解し、それが示唆する根本原因を考察し、具体的な設計上の対策や品質管理基準の見直しに結びつけることが、設計者の重要な役割です。

分析を依頼する際に設計者が整理・提供すべき情報

専門の分析機関に解析を依頼する際には、設計者側からの正確かつ十分な情報提供が、的確で迅速な分析結果を得るために不可欠です。具体的には、製品の設計情報(図面など)、使用材料の詳細(樹脂種、グレード、ロットなど)、成形条件、破壊が発生した状況(いつ、どこで、どのように)、製品の使用環境、そして可能であれば正常品と不良品の両方のサンプルなどを準備します。また、これまでの調査経緯や、設計者として考えられる原因についての仮説、そして「特に何を知りたいか」という分析の目的を明確に伝えることで、分析担当者はより適切な分析計画を立て、有益な情報を提供しやすくなります。

まとめ:分析機器の知識が設計品質向上にもたらすもの

射出成形部品の設計者が、破面解析で用いられる分析機器についての基礎的な知識を持つことは、たとえ直接機器を操作する機会がなくとも、極めて有益です。それは、専門家から提示される分析結果の意義をより深く、的確に理解し、割れの原因究明の精度を高めることに繋がるからです。なぜその問題が起きたのかという本質的なメカニズムに迫るための客観的な情報を得ることで、場当たり的な対策ではなく、より確実で効果的な再発防止策を立案するための判断材料が増えます。そして、そこで得られた知見は、将来の製品設計におけるリスク評価の精度向上や、未然防止策の立案にも貢献し、結果として製品の品質向上に大きく寄与することでしょう。

本コラムが、設計者の皆様にとって、分析機器に関する知識の扉を開き、より深いレベルでの品質改善活動に取り組むための一助となれば幸いです。