射出成形におけるボス・リブ設計 失敗しないための3つの原則

プラスチック製品開発において、トータルコストを決定づける最も重要なフェーズはどこにあるでしょうか。多くの人が量産段階をイメージするかもしれませんが、実はその大部分は、はるか手前の「設計段階」で決まっています。

中でも、ネジ留め用のボスや補強用のリブといった、製品に不可欠な微細形状の設計は、その巧拙が材料使用量・成形不良率・生産サイクルタイムに直接的な影響を及ぼし、最終的な製品コストを大きく左右します。「強度確保のため」と良かれと思って行った肉厚な設計が、かえってヒケや反りを誘発し、品質を落とし、コストを増大させるという事態は、残念ながら決して珍しくありません。

成形現場で問題が発覚し、後工程で金型修正を繰り返すのは、時間とコストの大きな浪費です。最も賢明で効果的なアプローチは、設計初期の段階で問題を未然に防ぎ、最適化を図ることに他なりません。

本コラムでは、射出成形におけるボス・リブ設計で失敗しないための「3つの基本原則」を深く掘り下げて解説します。さらに、設計の初期段階から成形のプロフェッショナルに相談することが、いかに大きなメリットをもたらすかをご紹介します。

なぜボス・リブの設計が成形コストに直結するのか

ボス/リブの役割と誤解されがちな設計例

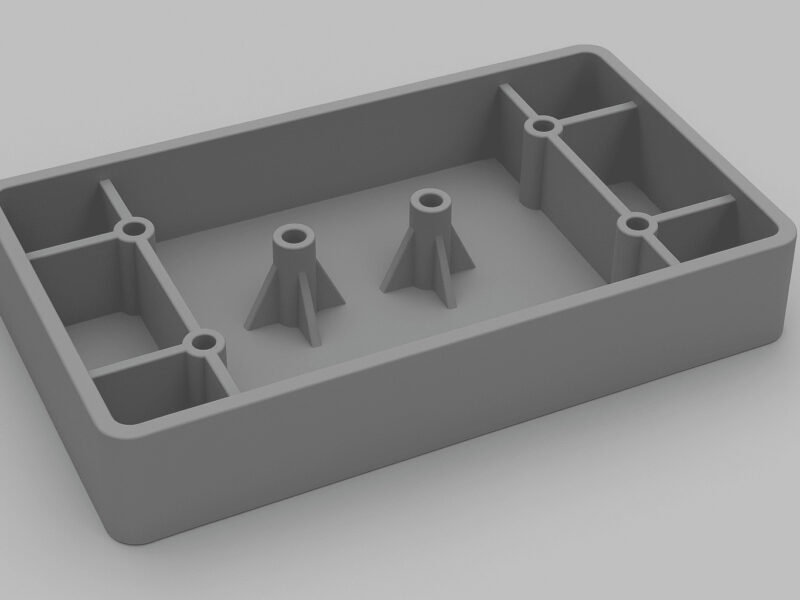

まず、ボスとリブの基本的な役割を再確認しましょう。ボスは主に部品同士をネジで固定するための突起であり、位置決めの役割も担います。リブは、製品の強度や剛性を効率的に高めるための薄い板状の補強材です。

この役割を果たすため、設計者は強度確保を最優先に考えがちですが、ここに大きな落とし穴があります。「強度が必要だから、ボスやリブの根元をとにかく太くする」「製品全体を強くしたいから、格子状にリブをびっしり配置する」といった設計は、典型的な誤解です。これらの判断は、成形性を著しく悪化させ、結果的に品質とコストの両面でマイナスに作用するのです。

過剰な肉厚 → ヒケ・変形・材料コストの増大

ボスやリブの肉厚が、接続する壁(母材)に比べて過剰に厚い場合、以下のような問題が連鎖的に発生します。

ヒケ・ボイド(気泡)

溶融樹脂は金型内で冷却・固化する際に体積が収縮します。肉厚な部分は中心部が冷えにくく、周囲より収縮が遅れます。その結果、表面が内側に引っ張られて凹んでしまう「ヒケ」や、内部に空洞ができる「ボイド」が発生します。ヒケは外観不良だけでなく、内部の密度低下を招き、ネジの保持力低下や衝撃強度低下といった機能的な問題にも直結します。

変形(反り)

製品内で肉厚が不均一だと、場所によって冷却速度や収縮率が異なります。この「収縮のばらつき」が製品内部に残留応力を生み、金型から取り出された後に製品が意図しない方向に曲がってしまう「反り」につながります。

材料コストとサイクルタイムの増大

当然ながら、肉厚を増やすことは材料使用量の増加に直結します。さらに、肉厚な部分は冷却に時間がかかるため、金型を開閉する1ショットあたりの時間(サイクルタイム)が長くなります。サイクルタイムがたとえ1秒延びるだけでも、年間数十万個を生産する製品であれば、その影響は無視できないコストの増加となって跳ね返ってきます。

リブの配置不良 → 成形不良(ウェルドライン・気泡)、型抜きトラブル

リブは強度を高める有効な手段ですが、その配置を誤ると深刻な成形不良を引き起こします。

ウェルドライン・エアトラップ

金型内を流れる溶融樹脂は、リブのような障害物を避けて流れます。複数の流れがリブの裏側で再び合流する際にできる線状の痕跡が「ウェルドライン」です。この部分は樹脂が完全に一体化しておらず、外観を損なうだけでなく、著しい強度低下を招く致命的な欠陥となり得ます。また、リブの配置によっては樹脂の流れが空気を閉じ込めてしまい(エアトラップ)、ガス焼けや充填不足(ショートショット)の原因ともなります。

離型不良

設計された製品は、最終的に金型から取り出されなければなりません。リブの側面に適切な傾斜(抜き勾配)がないと、冷却収縮した製品が金型に食い込み、スムーズに取り出せなくなります。無理に突き出すと製品に擦り傷(カジリ)がついたり、最悪の場合は製品や金型そのものを破損したりするリスクがあります。

「強度確保」と「成形性」はトレードオフではないという視点

ここまで読むと、「強度を確保しようとすれば成形性が悪化し、成形性を優先すれば強度が不足する」というトレードオフの関係を想像するかもしれません。しかし、それは正しくありません。優れた設計とは、「適切な形状と配置によって、成形性を確保しながら、必要十分な強度を実現する」ことに他なりません。肉厚を闇雲に増やす代わりに、効果的な位置に適切な厚みのリブを配置することで、より少ない材料で、より高い剛性を、より短いサイクルタイムで実現することが可能です。ボス・リブ設計は、単なる「補強」ではなく、「品質」、「コスト」、「生産性」のすべてをコントロールする重要な鍵であるという視点を持つことが、失敗を避ける第一歩です。

失敗しないための3つの原則

原則①:肉厚は均一に。ボス・リブは母材の60%以下を目安に

成形不良の最大の原因である「肉厚の不均一」を避けることが、最も重要かつ基本的な原則です。ヒケを防ぐため、ボスやリブの根元肉厚は、接続する母材肉厚の50%~60%以下に必ず設定してください。これは、母材から熱を奪われながら冷却するボス・リブの体積が大きすぎると、母材が冷え切った後もボス・リブ中心部が高温のままとなり、時間差による大きな収縮が発生するのを防ぐためです。さらに、品質を高めるために以下の点を考慮します。

形状の最適化:ボス根元の外観面にヒケが予想される場合は、ボスの中心部をくり抜く「肉盗み」が極めて有効です。これにより肉厚が均一化され、材料費削減にも繋がります。また、ボスやリブと母材の接合部には必ず丸み(R)を付け、応力集中を分散させて破損(クラック)を防ぎます。

材料特性の考慮:最適な肉厚比は使用する樹脂材料で異なります。PBTやPOM、PAのような結晶性樹脂は、分子が規則正しく整列して固化するため体積収縮が大きく、ヒケが非常に発生しやすいです。そのため肉厚比はより厳しく、母材の50%以下に抑えるのが賢明です。一方、PCやABSなどの非晶性樹脂は分子構造がランダムなまま固まるため収縮が比較的小さく、60%程度まで許容される場合があります。

原則②:リブは「補強材」ではなく「流れと離型」のガイドと捉える

リブを単なる「補強の壁」と考えると、樹脂の流れを阻害し、不良の原因となります。発想を転換し、リブを「樹脂を導き、ガスを逃がし、脱型を助けるガイド」として設計することが重要です。

流れとガス抜きの確保:リブは樹脂の注入ゲートからの流れに沿うように配置し、スムーズな充填を促します。特にネジボスや勘合部の周囲をリブで完全に囲むのは、樹脂の流れを分断しボスの周囲に強度の低いウェルドラインを発生させる典型的なNG配置です。補強が必要な場合でも、必ずどこかに樹脂の通り道を確保し、行き場を失った空気を金型のガスベントへ導く流路を意識したレイアウトを心がけてください。

離型の考慮:リブは、製品が金型から抜ける際の「ガイドレール」の役割も果たします。リブの先端に丸みをつけたり、抜き方向に対して少し角度をつけて配置したりすると、金型との接触抵抗が減り、スムーズな離型を助けます。これはサイクルタイム短縮にも繋がる効果的なテクニックです。

原則③:金型構造を意識して「抜き勾配」と「コアピン配置」を設計に織り込む

優れた製品設計とは、その製品が「金型から物理的に取り出せるか」という製造現場の視点を欠いては成立しません。

抜き勾配の徹底:「抜き勾配」とは、製品の側面に設ける抜き方向へのわずかな傾斜です。この勾配がないと、冷却収縮した製品が金型に食い込み、離型不良や製品・金型の破損を招きます。特にリブやボスの側面には、最低でも1°程度の勾配が必須です。表面にシボ加工(梨地模様など)を施す場合は、より大きな3°~5°の勾配が必要となります。抜き勾配は「推奨」ではなく「必須」の設計要件です。

金型部品との干渉回避:ボスの穴は、金型に立てられた「コアピン」で形成されます。壁際にボスを配置する際は、そのコアピンを設置する物理的スペースが金型側にあるか考慮が必要です。また、細長いコアピンは射出圧力で変形し、ボスの穴の精度を悪化させる「コアピン倒れ」のリスクもあります。金型の分割面(パーティングライン)をどこに設定するかを設計初期から意識することで、アンダーカットを避けることができ、スライド機構のような複雑で高コストな金型構造を回避できます。

設計初期段階での相談がもたらす3つのメリット

設計が固まり、金型製作の見積もりを取る段階になってからでは、もう手遅れかもしれません。「この形状では作れない」、「コストが高すぎる」といった指摘を受け、大幅な手戻りが発生するケースは後を絶ちません。そうなる前に、設計の初期段階で専門家と連携することで、以下のような計り知れないメリットが生まれます。

材料費の最適化:ムダ肉厚・過剰補強の削減

過剰な品質はコストの無駄遣いです。成形のプロは、製品に求められる強度や機能性を満たしつつ、成形性を損なわないギリギリのラインを見極めることができます。例えば、CAE(流動解析・構造解析)を駆使することで、強度に寄与しない部分の肉厚を大胆に削減したり、リブの配置や形状を最適化して、より少ない材料で同等以上の剛性を確保したりする提案が可能です。これにより、製品1個あたりの材料使用量を最小限に抑え、直接的なコストダウンに貢献します。

成形不良の予防:ヒケ・反り・流動不良のリスク回避

「試作してみたら、予想外の場所にヒケが出た」、「量産に入ったら反りがひどくて組み立てられない」といったトラブルは、開発プロジェクト全体を遅延させる大きな要因です。設計段階でのレビューやCAE解析は、いわば「デジタルの試作品」で問題を検証する行為です。ウェルドラインの位置、ヒケや反りの発生傾向、ガス溜まりの箇所などを事前に予測し、対策を設計に織り込むことで、物理的な試作金型での手戻り回数を劇的に削減できます。これは、開発リードタイムの短縮に直結する大きなメリットです。

金型コストの抑制:単純化された構造、加工時間の短縮

金型費用は、その構造の複雑さに大きく依存します。例えば、アンダーカット形状を処理するためのスライドコア機構は、金型費用を10%~30%も押し上げる要因となり得ます。設計の初期段階で抜き方向やパーティングラインを工夫すれば、こうした複雑な機構を回避できる可能性が格段に高まります。構造がシンプルな金型は、製作費用が安いだけでなく、故障リスクが低く、メンテナンスも容易です。結果として、イニシャルコストとランニングコストの両面で、大きな費用削減効果が期待できます。

まとめ

ボス・リブは、プラスチック製品において非常にありふれた形状ですが、その設計一つで製品の品質もコストも、そして開発スケジュールまでもが劇的に変わります。

本コラムでご紹介した3つの原則(①肉厚の均一化、②流れと離型のガイド、③金型構造の意識)を実践することで、これまでトレードオフだと思われていた「強度確保」と「成形性」を、高いレベルで両立させることが可能です。

最も重要なメッセージは、「設計が固まってからでは手遅れになる」ということです。「金型メーカーから『この形状では作れません』と指摘されて、大幅な設計変更を余儀なくされた」、「試作品の出来が悪く、何度も設計と金型修正を繰り返した」…そんな経験はありませんか?

府中プラは、そうした手戻りを防ぎ、お客様の製品開発を成功に導くためのパートナーです。「この材料と金型に最適な形状を提案してほしい」など、どんな些細なことでも構いません。当社は、これまで3,000型を優に超える金型の受注を通じてノウハウを蓄積してきました。

お客様の製品開発に少しでもお役に立てるようご支援させていただきます。