加熱筒温度の正解がわからない?射出成形の材料別・温度設定の基本

射出成形において、加熱筒(シリンダー)温度の設定は、品質を左右する極めて重要なパラメータです。多くの成形現場では「材料ごとにカタログの推奨値を見て合わせるもの」と思われがちですが、実際のモノづくりはそれほど単純ではありません。推奨温度に設定してもショートショットが解消されない、逆にヤケや銀条が頻発するなど、カタログ値だけではうまくいかないことが多々あります。

それもそのはず、最適な加熱筒温度は、使用する材料の性質だけでなく、金型の構造、成形品の肉厚、ゲート設計、さらには成形サイクルといった様々な要因が複雑に絡み合って決まるからです。本コラムでは、射出成形の根幹ともいえる加熱筒温度に焦点を当て、代表的な5つのエンプラを取り上げながら、温度設定の基本的な考え方と現場で直面する課題への向き合い方を解説します。

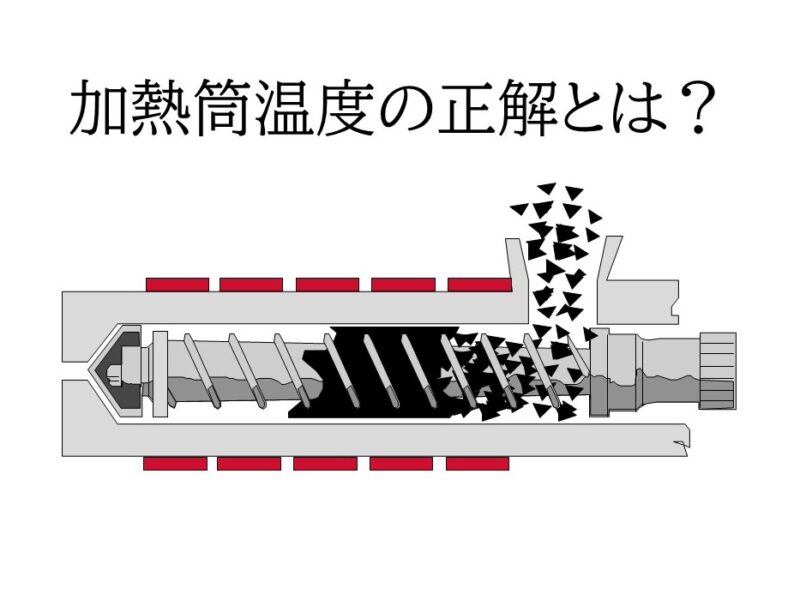

加熱筒温度が成形に与える影響とは

加熱筒温度は、単にプラスチック材料を溶かすための熱源ではありません。成形品の品質と生産性を決定づける、核心的なパラメータとしての役割を担っています。

溶融粘度と流動性を決定づける核心パラメータ

加熱筒の最も重要な役割は、ホッパーから供給された固体の樹脂ペレットを、金型内にスムーズに充填できる溶融状態にすることです。このときの温度設定が、樹脂の「溶融粘度」、ひいては「流動性」を直接的に決定づけるのです。

もし加熱筒温度が低すぎれば、樹脂は十分に溶けきらず、粘度が高いドロドロの状態で射出されることになります。その結果、金型の隅々まで樹脂が行き渡らずに発生するショートショット(充填不足)や、樹脂の合流地点がうまく融着しないウェルドラインの強度低下といった不良を引き起こします。

逆に、温度が高すぎるとどうなるでしょうか。流動性は向上しますが、樹脂が必要以上に加熱されることで、熱分解が始まります。分解によって発生したガスが製品表面に現れる「銀条(シルバーストリーク)」や、材料が焦げて炭化物が混入する「黒点(ヤケ)」、さらには材料そのものの物性が低下し、製品が脆くなる「脆化」といった致命的な問題につながります。加熱筒温度の設定とは、この「充填不足」と「熱分解」の間の、極めて狭い最適範囲を見つけ出す作業なのです。

金型温度や射出速度とのバランスが重要

加熱筒温度は、それ単独で最適値を議論しても意味がありません。必ず、他の主要な成形条件とのバランスの中で考える必要があります。

例えば、金型温度との関係です。加熱筒でいくら樹脂を溶かしても、金型温度が低すぎれば、樹脂は金型に触れた瞬間に冷え固まってしまい、流動性が著しく低下します。逆に、金型温度を高く設定すれば、樹脂は固まりにくくなるため、加熱筒温度を少し下げても充填が可能になる場合があります。また、射出速度も重要な関連パラメータです。射出速度を上げると、樹脂がゲートなどの狭い部分を通過する際に大きな「せん断」を受け、摩擦熱(せん断発熱)が発生します。この熱によって樹脂の温度はさらに上昇するため、加熱筒の設定温度が適切でも、射出速度が速すぎると結果的に熱分解を起こすことがあります。

このように、加熱筒温度は、金型温度、射出圧力、保圧、射出速度といった他のパラメータと密接に連携しています。ひとつの条件を変えれば、他の条件も見直す必要があるという「全体最適」の視点を持つことが、安定した成形を実現するための鍵となります。

材料別・加熱筒温度の設定目安と注意点

ここでは、汎用エンプラとして使用頻度の高い5種類の材料について、加熱筒温度の設定目安と、特に注意すべきポイントを解説します。

PPS

PPSは、高い耐熱性と優れた機械的強度、そして高い流動性を兼ね備えたスーパーエンプラです。加熱筒温度の一般的な設定範囲は290~330℃と高温になります。流動性が良いため薄肉成形にも適していますが、その一方で熱安定性には注意が必要です。設定温度が高すぎたり、加熱筒内での滞留時間が長くなったりすると、熱分解を起こして粘度が上昇し、ゲル化や炭化に至るリスクがあります。このため、成形を中断する際は速やかにシリンダー内の材料をパージ(排出)する必要があり、構造上材料が滞留しやすいホットランナー金型には不向きとされることも多い、管理がシビアな材料です。

PA66

PA66は、強度と靭性のバランスに優れた代表的なエンプラです。加熱筒温度は280~300℃程度が目安となります。PA66を扱う上で最も注意すべき点は、その吸水性の高さです。材料の予備乾燥が不十分だと、加熱筒内で水分が気化してガスとなり、これが銀条やショートショットの直接的な原因となります。また、溶融状態での熱安定性もそれほど高くないため、長時間の滞留は分子量の低下(分解)を招き、物性低下につながります。成形サイクルを安定させ、滞留時間を極力短く保つことが重要です。

PBT

PBTは、PA66と同様に結晶性のエンプラですが、吸水性が低く、寸法安定性に優れるという特徴があります。加熱筒温度は240~270℃が一般的で、流動性が非常に高いため、複雑な形状や薄肉品の成形に適しています。ただし、過熱には弱く、設定温度が高すぎると容易に分解ガスを発生させ、これがバリや銀条の原因となります。また、流動性が高いがゆえに射出速度を上げすぎると、ジェッティング(金型内に樹脂が蛇行しながら充填される現象)が起こりやすく、ウェルドライン部の外観不良や強度低下を招くため、射出速度とのバランスを慎重に取る必要があります。

POM

POMは、自己潤滑性に優れ、耐摩耗部品や摺動部品に多用される材料です。加熱筒温度は190~215℃と、他のエンプラに比べて低めの温度で管理するのが基本です。その最大の理由は、POMが熱分解すると、刺激臭のあるホルムアルデヒドガスを発生するためです。このガスは人体に有害であるだけでなく、金型を腐食させる原因にもなります。特に、加熱筒の先端(ノズル側)は剪断発熱の影響も受けやすく、設定温度以上に温度が上昇しやすいため注意が必要です。安全管理の観点からも、過剰な加熱は絶対に避けなければならず、ゾーンごとの厳密な温度調整が求められます。

PC

高い透明性と優れた耐衝撃性で知られるPCは、非結晶性樹脂の代表格です。溶融粘度が高く流動性がやや低いため、加熱筒温度は280~320℃という高温設定が必要になります。ただし、粘度が高いということは、射出時に大きな剪断発熱を生じやすいということでもあります。射出速度やスクリュー回転数を上げすぎると、設定温度をはるかに超える温度まで樹脂温度が上昇し、分解を招くことがあります。また、高温の状態で加熱筒内に長時間滞留させると、分子の分解が進み、製品の黄変や脆化につながるため、ランナーやスプルーを含めた滞留時間の管理が重要になります。

温度設定における実務的アプローチ

カタログ値と材料特性を理解した上で、実際の現場ではどのように温度を設定し、調整していくべきでしょうか。

カタログ値を“鵜呑み”にしない現場感覚の重要性

樹脂メーカーが提示する推奨温度は、あくまで標準的な条件下での「出発点」に過ぎません。実際の成形では、金型の構造(ランナーの長さや太さ、ゲートの種類やサイズ)や成形品の肉厚によって、必要な流動性は大きく異なります。例えば、長いランナーや小さなピンゲートを持つ金型では、樹脂が金型にたどり着くまでに圧力損失や温度低下が起こるため、カタログ値よりも高めの温度設定が必要になるかもしれません。最終的な最適値は、試作成形を行い、実際の成形品の状態(外観、寸法、充填性)を確認しながら見つけ出すしかありません。

温度プロファイルのゾーン分けと温調バランス

加熱筒の温度は、全体を均一に設定するわけではありません。通常、ホッパー側からノズル側に向かって「後部」「中部」「前部」「ノズル」といったゾーンに分け、それぞれ個別に温度を制御します。一般的な温度プロファイルは、材料を徐々に溶融させ、内部のガスや空気をスムーズに後方へ逃がすために、後部から前部に向かって段階的に温度を上げていく設定です。これにより、急激な加熱による材料の分解を防ぎながら、ノズル部で安定した溶融状態を作り出すことができます。

温度トラブルの予兆を見逃さないためのチェックポイント

成形不良は、温度設定が不適切であることのサインです。現場で発生するトラブルの多くは、温度異常の予兆と捉えることができます。

銀条(シルバーストリーク): 材料の水分や揮発分、あるいは分解ガスが原因。乾燥不足か、温度が高すぎる可能性を疑います。

ヤケ(黒点): 樹脂が炭化したもの。温度が高すぎるか、シリンダー内での滞留時間が長すぎることが原因です。

気泡(ボイド): 肉厚部に発生する真空の泡。充填不足や保圧不足が主因ですが、温度設定が低く、樹脂の収縮が大きい場合にも発生しやすくなります。

ショートショット: 充填不足。温度が低く、流動性が足りないことが最も基本的な原因です。

これらの不良が発生した場合は、まず温度設定やヒーターの制御系統に問題がないかを再確認することが、トラブルシューティングの第一歩となります。

まとめ

加熱筒温度は、射出成形の品質、コスト、生産性を左右する、まさに「核心」となるパラメータです。しかし、そこに絶対的な「正解」は存在しません。成功への道は、まず使用する材料の特性(熱的性質、流動性、分解挙動など)を深く理解することから始まります。

そして、カタログの推奨値を単に適用するのではなく、それを「出発点」として、実際の金型や成形品と向き合い、現場での検証と微調整を粘り強く繰り返すこと。この理論と実践の往復運動こそが、成形トラブルを未然に防ぎ、安定した量産体制を築くための唯一確実な鍵となるのです。