パーティングライン設計が射出成形品質を決める:設計工学と現場ノウハウで読み解くPL最適化のすべて

射出成形の現場において、「パーティングライン(PL)」は単なる金型の分割線に過ぎないと考えられがちです。しかし、実はこのPLの設計と管理が、製品の外観、機能、寸法精度、さらには成形不良の発生率にまで大きな影響を及ぼすことは、成形現場に長く携わる者ほど痛感している事実です。府中プラでも、PL設計の巧拙が量産立ち上げや品質安定化の成否を分ける場面を数多く経験してきました。本コラムでは、パーティングラインの基礎から、設計工学的な観点、CAE解析の活用、現場でのトラブル事例、そして国際規格や最新技術動向までを網羅し、PL設計の最適化がいかに射出成形の品質とコスト競争力を左右するかを、府中プラの実務知見を交えて徹底解説します。

パーティングライン(PL)の基礎と種類

パーティングラインとは、射出成形金型における可動側(コア側)と固定側(キャビティ側)が合わさる境界線のことを指します。PLは、成形品の外観面や機能面に直接現れるため、設計段階でその位置や形状を慎重に決定する必要があります。一般的なPLは、製品の最も突出した部分や、抜き勾配が確保しやすい面に設定されますが、昨今の複雑な三次元形状や薄肉・精密部品の増加により、水平PL、垂直PL、さらには複雑な曲面PLや多点分割PLなど、多様な設計が求められるようになっています。

PLの基本的な役割は、金型の開閉をスムーズにし、成形品を確実に離型できるようにすることです。しかし、PLの位置や形状が不適切だと、成形品にバリや段差、割り線の目立ち、さらには寸法不良や気密不良といった多くの問題を引き起こします。府中プラでは、PL設計を「単なる分割線の設定」ではなく、「製品機能と品質を作り込むための戦略的設計」と位置づけています。

PL位置が製品品質・機能に与える影響

PLの位置決めは、成形品の外観品質だけでなく、機能面や組立性、さらには強度や耐久性にも大きな影響を及ぼします。例えば、意匠面にPLが走ると、割り線が目立って美観を損ねるだけでなく、後工程でのバリ取りや仕上げコストが増大します。特に家電の外装部品など、見た目が重視される製品では、PLの位置をいかに目立たない場所へ隠すかが設計者の腕の見せ所となります。

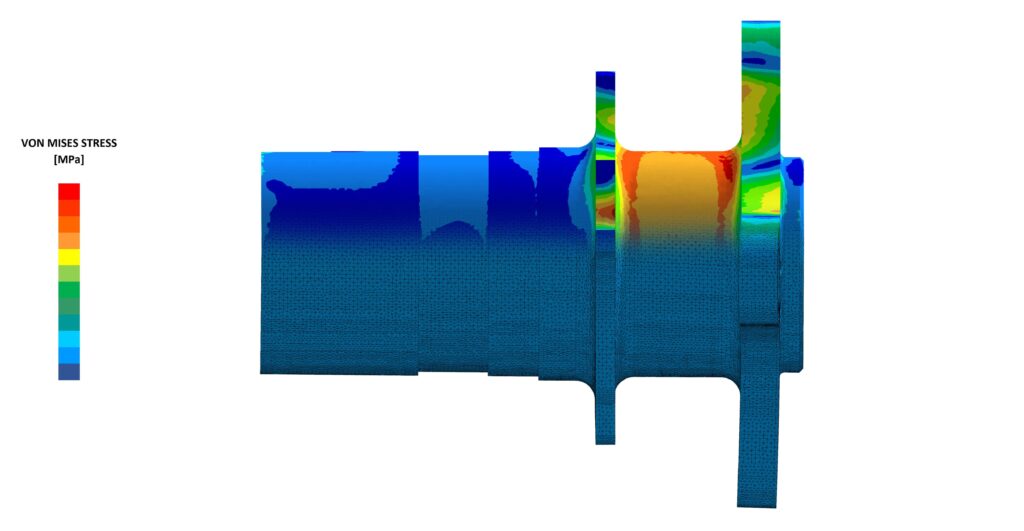

一方で、PLは機能面にも深く関わります。例えば、Oリングが接触するシール面や、摺動部、嵌合部にPLがあると、わずかな段差やバリが気密不良や摩耗、組立不良の原因となります。府中プラでは、PLが機能面に及ぼす影響をCAEによる応力解析や流動解析を活用して事前に評価し、必要に応じてPL位置を再設計することで、トラブルの未然防止に努めています。

また、PLは寸法精度や強度にも影響します。PL部は金型合わせの精度が寸法公差に直結するため、わずかな型ズレや摩耗が製品寸法のバラつきや反り、応力集中を招きます。特に、PL部にリブやボスなどの構造物が重なる場合、樹脂の流動方向や冷却速度の違いから、局所的な収縮差や残留応力が生じやすくなります。これらは成形品の反りやクラック、さらには長期使用時の耐久性低下につながるため、PL設計時には製品の力のかかり方や使用環境まで見越した総合的な検討が不可欠です。

PL設計の実務的アプローチとCAE活用

PL設計の第一歩は、製品の用途や外観・機能要求、組立工程などを正確に把握することです。府中プラでは、設計初期段階からお客様と密に連携し、PL候補位置を提案し、各案についてメリット・デメリットを洗い出します。この段階で重要なのは、抜き勾配やアンダーカット、製品の取り出し方向、スライドコアやリフターの必要性など、金型構造との整合性を総合的に検討することです。

近年では、CAEによる流動解析や応力解析を活用し、PL位置ごとの樹脂流動パターンやウェルドライン発生位置、応力集中部位を事前にシミュレーションすることが一般的になっています。例えば、PL位置を変えることでウェルドラインが応力集中部から外れ、製品強度が向上するケースや、PL部の冷却バランスを最適化することで反りや寸法バラつきが大幅に低減する事例も多く報告されています。府中プラでも、CAE解析と現場経験を組み合わせてPL最適化を推進しています。

また、複雑形状や多点ゲート成形品では、PLを複数設けたり、曲面PLや段差PLを採用することで、離型性と品質の両立を図る工夫も行われています。これにより、従来は難しかった複雑な三次元形状や薄肉・精密部品の成形も、安定した品質で量産可能となっています。

PLと成形不良・トラブル事例

PL設計が不適切な場合、成形現場ではさまざまな不良やトラブルが発生します。最も代表的なのが「バリ」です。PL部の金型合わせが不十分だと、溶融樹脂が隙間から漏れ出し、バリとなって製品に付着します。バリは外観不良だけでなく、組立不良や機能障害の原因となるため、PL部の精密な加工と定期的なメンテナンスが不可欠です。

また、PL部はガスベントの設計とも密接に関係しています。樹脂充填時にキャビティ内の空気やガスが逃げきれないと、ガス焼けやショートショット、ウェルドラインの顕在化といった不良が発生します。府中プラでは、PL部に適切なガスベントを設けることで、成形不良の発生率を大幅に低減した実績があります。

PL部の摩耗や損傷も、長期量産時の大きな課題です。PL部は成形サイクルごとに金型が開閉するため、繰り返しの摩耗や衝撃、樹脂の攻撃による損傷が蓄積します。これが型ズレや段差、バリの増加につながり、最悪の場合は金型の修理や交換が必要となります。府中プラでは、PL部の耐摩耗性を高めるために、硬質表面処理や高精度加工技術を積極的に導入し、金型寿命の延長と品質安定化を実現しています。

国際規格から見るPL設計

PL設計の重要性は、JISやISOなどの国際規格にも明記されています。たとえばJIS K 6911「プラスチック-射出成形品-一般的特徴」やISO 20457「Plastics moulded parts — Tolerances and acceptance conditions」では、PL部の寸法精度やバリの許容範囲、ガスベントの設計基準などが規定されており、グローバルな品質保証の観点からもPL設計の科学的管理が求められています。

PL設計の現場ノウハウと改善アプローチ

PL設計は、理論や規格だけでなく、現場での経験やノウハウが不可欠です。府中プラでは、初回試作時にPL位置を変更できるよう、金型構造に「逃げ」や「肉盛り」を設けるなど、柔軟な設計を心がけています。これにより、実際の成形で予期せぬ不良が発生した場合でも、迅速にPL位置を変更し、最適な品質を追求することが可能です。

また、PL部の仕上げや二次加工技術も品質向上の重要なポイントです。バリ取りや段差修正には、手作業だけでなく、ショットブラスターを導入し、外観・機能面での高精度な仕上げを実現する事例もあります。特に、PL部のバリや段差が許されない精密部品では、これらの技術は不可欠と言えるでしょう。

さらに、PL設計の失敗例やリカバリー策を社内で共有し、ノウハウの蓄積と水平展開を図っています。例えば、PL部に予想外のバリが発生した際、ガスベントの追加やPL面の再研磨、型合わせの再調整など、現場で培った改善手法を次の設計に活かすことで、品質トラブルの再発防止と継続的な改善を実現しています。

まとめ

パーティングラインは、射出成形における単なる金型分割線ではなく、製品の外観・機能・寸法精度・強度といった多面的な品質を決定づける、極めて重要な設計要素です。PL設計の巧拙が、成形不良の発生率や後工程のコスト、さらには金型寿命や品質保証にまで直結します。府中プラは、CAE解析や最新の知見と現場ノウハウを融合させ、PL設計の最適化を通じて、お客様の製品価値向上と安定生産を力強くサポートしています。製品用途や外観・機能要求に応じた最適なPL設計をご提案いたしますので、図面検討段階からお気軽にご相談ください。