なぜボイドは消えないのか?成形不良の核心に迫る“気泡”発生の物理メカニズムを徹底解説

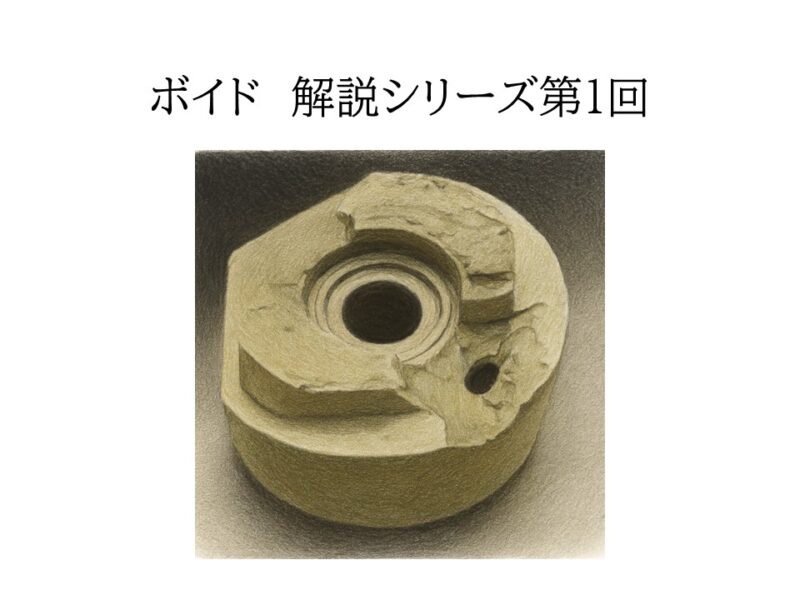

「ボイド」解説シリーズ第1回

射出成形品において、内部に発生する空洞「ボイド」は、製品の機械的強度や寸法精度を著しく低下させる深刻な不良です。しかし、その多くは製品内部に潜むため目視での確認が難しく、市場流出後の品質トラブルの火種となり得ます。効果的な対策を講じるためには、対症療法的な条件調整に終始するのではなく、「そもそもなぜボイドが発生するのか」という物理的なメカニズムを正しく理解することが、すべての第一歩となります。

本コラムでは、既存の一般的な解説から一歩踏み込み、ボイド発生の物理メカニズムを起点に、その根本原因を“見える化”するアプローチを解説します。

ボイドとは何か? ―「見えない空隙」の定義と分類

成形不良と一括りにされがちですが、ボイドはその発生原因と性質において他の不良とは明確に区別されるべき現象です。

ボイドとは、成形品の内部に形成される微小な空隙(Cavity)を指します。この空隙は真空に近い状態、あるいは低圧のガスで満たされています。類似した不良に「ガス焼け」がありますが、これは金型キャビティ内で空気が断熱圧縮され、高温によって樹脂が燃焼・炭化する現象であり、ボイドとはメカニズムが異なります。また、製品に亀裂が入る「クラック」や、樹脂の合流部分に生じる「ウェルドライン」とも異なり、ボイドは本質的に「体積の不足」によって生じる空間的な欠陥です。

ボイドの最も厄介な特徴は、その発生位置にあります。一般的に、製品表面から冷却が始まるため、最も冷却が遅れる肉厚部の中央に発生しやすい傾向があります。これにより、製品の外観からは全く検知できず、非破壊検査を行わない限り発見が極めて困難となります。この「見えない不良」が、製品の信頼性を根底から揺るがすリスクを内包しているのです。

ボイドの発生メカニズム ― 3つの主因を解剖する

射出成形におけるボイド形成は、「収縮」、「ガス残留」、「冷却応力」など複数の物理現象が重なり合って生じる複合的な不良です。佐藤らは、これらのメカニズムを3要因に分類し、成形条件とボイド発生の因果関係を詳細に解析しています[1]。本コラムではその体系的整理を踏まえつつ、現場で実際に生じる不良を物理原理から紐解いていきます。

ボイドの主因は大きく3つに分類できます。ここでは、それぞれのメカニズムを詳細に解説します。

保圧不足による空洞形成

射出成形は、溶融した樹脂を金型に充填し、圧力をかけながら(保圧)、冷却・固化させるプロセスです。この過程で、樹脂は液体から固体へと相変化する際に必ず体積が収縮します。この「成形収縮」によって不足する体積を補い、製品形状を正確に転写するために「保圧」工程が存在します。

しかし、この保圧が製品の隅々まで、特に固化の最終段階まで届かない場合にボイドが発生します。例えば、製品の肉厚部では、その周囲の薄肉部やゲート付近が先に固化し、流路が閉塞してしまうことがあります。すると、肉厚部の中心部分はまだ溶融状態であるにもかかわらず、外部からの圧力供給が断たれてしまいます。取り残された内部の樹脂が冷却され収縮していくと、その体積減少分を補う樹脂が存在しないため、内部に真空の空洞、すなわちボイドが形成されるのです。

この現象は、特にゲートから遠い部位や、製品内で孤立した肉厚部で顕著に現れます。これは、圧力が距離や流動抵抗によって減衰し、末端まで十分に伝わらないことが直接的な原因です。したがって、保圧設定が低い、あるいは保圧時間が短いといった成形条件だけでなく、ゲート位置や製品形状そのものが、このタイプのボイド発生に深く関与しています。

内部ガスの膨張・残留

ボイドの原因は、樹脂の体積収縮だけではありません。樹脂内部に存在する「ガス」もまた、ボイド形成の引き金となります。ガスの発生源は主に3つ考えられます。第一に、シリンダー内や金型キャビティ内に残留した「空気の巻き込み」です。スクリューでの計量時や射出充填時に樹脂が空気を抱き込んでしまうと、その気泡が製品内部に取り残されます。金型のガスベントが不十分な場合、この現象はさらに助長されます。

第二に、材料に含まれる「揮発性成分のガス化」です。樹脂ペレットは吸湿性が高いものが多く、予備乾燥が不十分だと内部の水分が高温で水蒸気となり、ガスを発生させます。また、樹脂そのものが熱によって分解し、ガスを発生させることもあります。代表的な例がPOM(ポリアセタール)で、過度の加熱によりホルムアルデヒドガスを発生します。PC(ポリカーボネート)も、水分を含んだ状態で加熱されると加水分解を起こし、内部からガスを発生させます。これらのガスは、保圧がかかっている間は高圧によって樹脂中に溶解していますが、保圧が切れて圧力が低下すると、まるで炭酸飲料の栓を抜いた時のように気泡となって現れ、ボイドとして残留します。

第三に、「発泡剤の膨張」です。これは意図的にガスを発生させるケースですが、制御が不十分な場合、意図しないボイドの原因にもなり得ます。

これらのガス起因のボイドは、収縮によるボイドとしばしば混合して発生するため、原因の切り分けを困難にしています。

冷却速度差による収縮応力の集中

このメカニズムは、上記の保圧不足と密接に関連しますが、「冷却」という物理現象に焦点を当てると、より深く理解できます。

金型に接触した樹脂の表面は急速に冷却され、早い段階で固化層(スキン層)を形成します。一方で、樹脂は本質的に熱伝導率が低いため、製品内部は溶融状態が長く続きます。この固化した外殻と、まだ液体である内部との間には、著しい冷却速度の差が存在します。

その後、内部の溶融樹脂がゆっくりと冷却・収縮を始めると、既に固まって動けない外殻から内側に向かって強い張力(収縮応力)を受けます。この応力は、製品内部の最も弱く、最も最後まで溶融状態にある中心部一点に集中します。そして、最終的に樹脂の凝集力がこの収縮応力に耐えきれなくなった瞬間に、物質が引き裂かれるようにして内部に空隙が生まれます。これが「収縮ギャップ」としてのボイドです。

この現象は、特に非晶性樹脂のように熱伝導率が低く、収縮率が大きい材料で顕著になります。また、金型の冷却回路の設計が不適切で、製品に冷却の不均一が生じている場合にも、特定の領域に応力が集中し、ボイドの発生を誘発します。

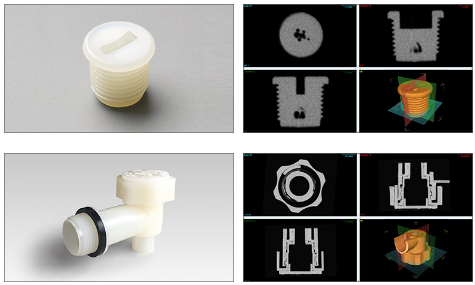

“見えない不良”の可視化 ― X線CTによる三次元解析技術の紹介

これまで述べてきたように、ボイドは製品内部に発生するため、その存在を正確に把握することは容易ではありません。従来、内部品質の確認は、製品をランダムに抜き取って切断し、その断面を観察する方法が一般的でした。しかし、この手法は破壊検査であるため全数検査は不可能ですし、二次元の断面情報だけではボイドの全体像(形状、分布、繋がり)を捉えることには限界があります。

そこで府中プラでは、こうした「見えない不良」を非破壊で、かつ三次元的に可視化する技術として、X線CTを活用しています。X線CTは、対象物に多方向からX線を照射し、透過したX線量の差をデータとして収集、コンピュータで再構成することで、製品内部の構造を立体的に、かつ高精細に描き出す技術です。

このCT解析によって、以下のことが明らかになります。

ボイドの位置、分布、体積:製品内のどこに、どのくらいの大きさのボイドが、いくつ存在するのかを正確に特定し、定量化できます。これにより、不良の発生箇所と製品形状との関連性を客観的に評価できます。

流動方向との関連性:ボイドの形状や向きを観察することで、樹脂の流動末端で発生しているのか、あるいは特定の流路でガスが溜まっているのかといった、発生プロセスに関する重要な示唆を得られます。

材料・設計・成形の相関分析:例えば、特定の材料やロットでのみボイドが多発する場合、CTでその特徴を捉えることで、ガス成分の揮発が主因である可能性を探れます。また、設計変更前後でのボイドの発生状況を比較することで、肉厚設計やリブ形状の妥当性を検証できます。

X線CTによる非破壊での三次元可視化は、推測に頼りがちだったボイドの原因究明を、客観的なデータに基づく科学的な分析へと進化させます。

ボイドがもたらす設計・信頼性への影響

内部のわずかな空隙と軽視されがちなボイドですが、製品の性能と信頼性に与える影響は甚大です。まず、機械的強度への影響は深刻です。ボイドは応力集中点として機能し、製品に荷重がかかった際にその周囲に応力が集中してたやすく破壊の起点となります。これにより、引張強度、曲げ強度、衝撃強度といった機械的物性が著しく低下します。特に、繰り返し荷重がかかる部品においては、ボイドが疲労破壊の起点となり、想定よりもはるかに短い寿命で製品が破損する原因となります。

また、寸法精度にも悪影響を及ぼします。ボイドの存在は、その周辺で不均一な収縮が起きていることの証左であり、製品全体の反りやヒケ、変形を引き起こします。精密な嵌合が求められる部品では、この寸法不良が組み立て性の低下や機能不全に直結します。

さらに、圧力容器や液体を扱う流路部品において、ボイドは致命的な欠陥となり得ます。内部で発生した複数のボイドが連結し、製品の表面まで貫通するリークパスを形成することがあるためです。これにより、気密性や液密性が損なわれ、重大な事故につながる危険性があります。

これらのリスクは、製造直後の初期不良として現れるだけでなく、製品使用中の温度変化や外部荷重によって内部のボイドが成長・進展し、経年変化やクリープ破壊といった長期的な信頼性の問題を引き起こす可能性があることも忘れてはなりません。

根本対策は「メカニズムの理解から」

ここまで、ボイド発生の物理メカニズムを3つの主因から解説してきました。重要なのは、これらのメカニズムを正しく理解することで、初めて効果的な対策への道筋が見えてくるという点です。

例えば、X線CT解析の結果、ゲートから遠い肉厚部に大きな単一のボイドが確認された場合、主因は「保圧不足」である可能性が高いと判断できます。この場合、打つべき手は成形条件における保圧の強化やゲート径の拡大、あるいは製品設計における肉厚の適正化といった方向性になります。一方で、製品全体に微小なボイドが散在している場合は「内部ガス」が疑われ、材料の予備乾燥の徹底や、金型のガスベントの追加・修正が有効な対策となります。

このように、発生原因を正確に把握することで、「設計」、「成形条件」、「金型」という3つの要素のうち、どこに、どのような対策を施すべきかを的確に判断することが可能になるのです。

次回以降のコラムでは、本稿で解説した物理メカニズムを基に、より実践的な対策について「設計」、「成形条件」、「金型」の3つの視点から、それぞれ詳しく解説します。

ここまで、ボイドが発生する物理的なメカニズムについて解説してきました。

実際の成形現場では、これらの現象が成形条件、金型構造、材料特性とどのように関係しているかを整理して考えることが重要になります。

射出成形におけるボイド(気泡)の原因と対策

では、ボイド発生の全体像を整理し、設計・成形・金型の各観点からの対策を体系的に解説しています。

まとめ

射出成形におけるボイドは、単なるひとつの“結果”に過ぎません。その背後には、本コラムで解説したような樹脂の収縮、ガスの挙動、熱の伝わり方といった複雑な物理現象が隠されています。真の課題解決とは、この目に見えない現象、すなわちボイド発生の“原因”を見抜く科学的な視点を持つことです。

府中プラでは、X線CTという強力な診断ツールを駆使して、お客様の製品に潜む見えない問題を可視化します。そして、その客観的なデータに基づいて根本原因を特定し、単なる対症療法ではない、設計・成形・金型にまたがる包括的な視点での実践的な対策立案までをサポートします。ボイド問題でお悩みの際は、ぜひ一度ご相談ください。