ボイドは設計で防げるか?形状・肉厚・ゲート配置から考える“発生しにくい構造設計”の基本

「ボイド」解説シリーズ第2回

射出成形品の内部に発生するボイドは、「成形条件の調整で対処すべき不良」と見なされることが少なくありません。しかし、現場でいくら条件を追い込んでも改善が見られないケースでは、その根本原因が製品の「構造設計」そのものに潜んでいることが多々あります。成形という後工程解決困難な問題を、設計という最上流の段階で未然に防ぐことは、品質安定化とコスト削減に直結する極めて重要なアプローチです。

本コラムでは、成形条件の議論から一旦離れ、ボイドが発生しにくい構造設計とは何か、その具体的な考え方と手法について、肉厚設計、リブ・ボス配置、ゲート位置の観点から徹底的に解説します。

設計が原因でボイドが発生するケースとは

成形条件を最適化してもボイドが解消されない場合、その多くは「構造起因」のボイドであると考えられます。典型的な例として、部分的に肉厚が過大である「肉厚過多」、リブやボスが集中して形成される「形状の閉じた空間」、そして製品末端や孤立した肉厚部など「ゲートからの距離が遠い」といった設計上の問題が挙げられます。

これらの設計は、物理的にボイドの発生を誘発する構造となっています。例えば、極端な肉厚部は、前回のコラムで解説した通り、内部の冷却が遅れることで必ず大きな体積収縮を引き起こします。ゲートから遠く、固化の遅れる部分まで保圧を十分に伝えることは、物理的な限界から不可能です。このような状況では、成形現場の技術者がいかに優れた知見を持っていても、条件調整だけでボイドを完全に無くすことは極めて困難です。

設計起因のボイドは、単なる内部欠陥に留まりません。ボイドが発生する箇所は、表面に「ヒケ」と呼ばれる凹みも併発しやすく、外観品質を損ないます。さらに、ボイドそのものが応力集中点となり、製品の機械的強度を著しく低下させるため、機能・信頼性に直結する致命的なリスクとなるのです。

肉厚設計の落とし穴 ― “厚すぎ”と“厚み変化”が招く空隙発生

ボイド対策における構造設計の基本は、「肉厚のコントロール」に集約されると言っても過言ではありません。樹脂は金型内で冷却・固化する過程で収縮しますが、その冷却速度は肉厚に大きく依存します。肉厚な部分は内部まで熱が抜けにくく、冷却が著しく遅れます。その結果、周囲の薄肉部が先に固化した後、取り残された厚肉部の中心が収縮する際に体積を補充できず、内部に真空の空洞(収縮ギャップ)、すなわちボイドが形成されます。

特に注意すべきは、「急激な肉厚変化」です。一般的に、隣接する部分の肉厚差が20%以上あるような急激な変化は避けるべきとされています。薄い部分から厚い部分へと樹脂が流れる際、厚肉部で体積収縮の差が局所的に発生し、その境界付近や厚肉部内部に応力が集中してボイドができやすくなるからです。

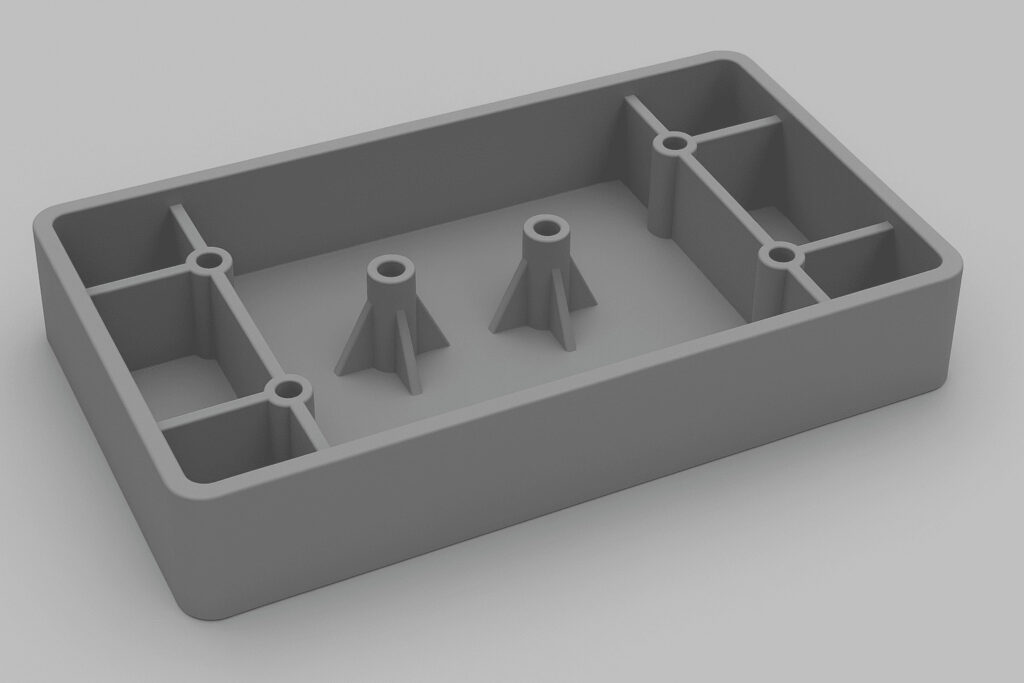

この問題への対策として、最も有効なのが「肉盗み」です。これは、機能的に不要な部分の肉を削ぎ落とし、全体の肉厚を可能な限り均一にする設計手法です。強度が必要な場合は、肉厚を増すのではなく、リブを追加して補強します。また、どうしても厚みが必要なボスやブロック形状では、製品の裏側から「中空構造」にするなどの工夫が求められます。肉厚を変化させざるを得ない場合は、角を丸める(Rをつける)、あるいは段階的に厚みを変化させるテーパー形状を採用することで、収縮応力の集中を緩和し、ボイドの発生リスクを低減できます。

リブ・ボス配置が誘発するボイド発生箇所

製品の剛性確保や、他の部品との締結のために配置されるリブやボスは、設計上不可欠な要素ですが、同時にボイドの発生源となりやすい箇所でもあります。リブやボスを設けると、その根元部分は基本となる壁の肉厚にリブやボスの肉厚が加わり、局所的な肉厚部が形成されます。特に、複数のリブが交差するジャンクション部や、高いボス形状の根元は、まさに「三次元のかたまり部位」となり、金型による冷却が極めて効きにくいホットスポットとなります。

このような部位では、周囲から冷却・固化が進行する中で中心部だけが高温の溶融状態を長く保つため、前述の厚肉部と同様のメカニズムでボイドが発生します。さらに、この大きな体積収縮は、表面に深いヒケとなって現れるため、外観品質上の問題も同時に引き起こします。

この対策としては、まずリブやボスの厚みを、接合する壁の基本肉厚の50~60%程度に抑えることが基本原則です。これにより、局所的な熱だまりの発生を抑制します。また、ボスの設計においては、締結強度に影響しない範囲で背面を中空化(肉盗み)し、コアピンを挿入できる構造にすることで、内部からの冷却を促進し、肉厚を均一化できます。リブの高さを抑えたり、集中するリブを分散させたりすることも有効です。どうしても避けられない肉厚の集中部には、応力を逃がすための小さなRを設けるといった細やかな配慮が、ボイドの発生防止に繋がります。

ゲート位置設計の盲点 ― 流動方向と保圧不足の相関

ゲートは、溶融樹脂が金型キャビティに流れ込む唯一の入り口です。このゲートの位置が不適切であると、ボイドの発生に直結します。その最大の理由は「保圧不足」です。ゲートから送り込まれる圧力(保圧)は、樹脂がキャビティ内を流動する距離が長くなるほど、また流路が狭くなるほど、圧力損失によって減衰していきます。

したがって、ゲートから最も遠い位置は、最も圧力が伝わりにくい場所となります。もしこの流動末端に製品の肉厚部が存在すると、収縮を補うための十分な保圧が届かず、ほぼ確実にボイドが発生します。これが、ボイド対策において「最も肉厚な部分にゲートを設ける」というセオリーが重要視される所以です。

また、充填経路が複雑な製品では、樹脂が合流したり、回り込んだりする過程で、キャビティ内の空気を巻き込み、その逃げ場を失わせてしまうことがあります。行き場を失った空気は、樹脂の圧力によって高温・高圧に圧縮され、ガス起因のボイドとして製品内部に残留します。

対策としては、まず製品形状と流動解析(CAE)の結果を基に、キャビティの隅々まで、特に最終充填部まで効率的に保圧が伝達されるゲート位置を検討することが不可欠です。場合によっては、一つのゲートでは圧力が届かないと判断し、複数のゲートを設けることも有効な手段となります。ただし、マルチゲートは樹脂の合流部にウェルドラインを発生させるため、製品強度や外観への影響を考慮した上で、ボイドとウェルドのどちらのリスクを優先して回避すべきか、というトレードオフの検討が必要になります。

設計支援にも活躍する「X線CTスキャン」 ― 隠れボイドの実例把握

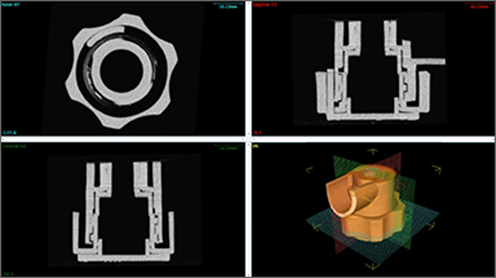

設計段階でどれだけボイド対策を講じても、その妥当性を検証することは容易ではありません。特に、リブの内部や複雑な形状の奥深くに発生するボイドは、まさに「隠れボイド」であり、従来の破壊検査(切断・観察)だけではその全体像を捉えきれません。設計起因のボイドが「製品のどこに」、「なぜ」発生しているのかを正確に把握するには、実物を非破壊で可視化することが不可欠です。

府中プラでは、この課題を解決するためにX線CTスキャンを積極的に活用しています。X線CTを用いることで、試作成形品を切断することなく、内部に存在するボイドの位置、形状、大きさを三次元データとして正確に解析することが可能です。例えば、設計者が意図した肉盗みが有効に機能しているか、あるいは予期せぬリブの交差部でボイドが発生していないかなどを、客観的なデータとして確認できます。

この技術は、問題発生後の原因究明だけでなく、設計の初期段階におけるリスク評価や設計変更の効果検証にも絶大な力を発揮します。試作品をCTで観察し、量産金型の製作前に設計上の問題点を洗い出して修正することで、後工程での手戻りを防ぎ、開発期間の短縮と品質の作り込みを両立させることができるのです。

設計でボイドを防ぐ3つの原則 ― 実務で使える設計判断の目安

これまで解説してきた内容を、実務で活用できる3つの基本原則としてまとめます。この原則を念頭に置いて設計を行うことで、ボイドの発生リスクを大幅に低減させることが可能です。

原則①:急激な厚み変化を避ける

製品全体の肉厚を可能な限り均一に保つことが理想です。NG設計例である「単純な厚肉ブロック形状」ではなく、「肉盗みを施し、薄いリブで補強した形状」を目指します。肉厚を変えざるを得ない場合は、なだらかなテーパーを設けて応力の集中を緩和します。

原則②:冷却しにくい“かたまり構造”を排除する

リブやボスの根元が意図せぬ「熱だまり」にならないよう注意します。NG設計例である「太いボスやリブが密集した構造」は避け、「ボス背面に肉盗みを施し、リブの厚みを基本肉厚の半分程度に抑える」といった工夫を行います。

原則③:流動距離と圧力損失を見越したゲート設計を行う

樹脂の流れと圧力の伝達を意識します。NG設計例である「薄肉部から厚肉部へ充填するゲート配置」では、厚肉部にボイドが発生します。「製品の最も厚い部分にゲートを設け、そこから薄肉部へと樹脂を流す」ことで、収縮が大きい部分に最後まで保圧を効かせることができます。

ここまで、形状や肉厚、ゲート配置といった設計要因がボイドの発生に与える影響について解説してきました。実際には、設計だけでなく成形条件や金型構造との組み合わせによって、ボイドの発生リスクは大きく変わります。

射出成形におけるボイド(気泡)の原因と対策

では、設計・成形条件・金型設計を含めた全体像の中で、設計をどのように位置づけるべきかを体系的に整理しています。

まとめ

射出成形におけるボイドの発生確率は、成形現場での努力だけでなく、設計段階での配慮によって大きく左右されます。ボイドは、樹脂の収縮という物理現象の結果であり、その現象を助長するような構造を設計段階でいかに排除できるかが鍵となります。

本コラムで示した「肉厚」「リブ・ボス配置」「ゲート位置」に関する基本原則を守ることで、“ボイドが出にくい形状”を作り込むことは十分に可能です。府中プラでは、長年培ってきた構造設計の知見と、X線CTによる高精度な内部観察技術という両輪で、お客様の製品開発における設計起因の不良防止を強力にサポートいたします。設計段階からのご相談をお待ちしております。