ボイド不良は“金型設計”にも原因あり?ガス抜き構造・入れ子・冷却回路の盲点を突く!

「ボイド」解説シリーズ第4回

製品設計を見直し、成形条件を最適化しても、なお執拗に発生し続けるボイド。このような難治性の不良に直面した時、その原因はもはやオペレーションの領域を超え、製造の器である「金型」そのものに潜んでいる可能性を疑うべきです。金型は単なる樹脂を流し込む型枠ではなく、流動、圧力伝達、冷却、ガス排出といった成形プロセス全体を支配する、極めて能動的な装置です。

本コラムでは、これまで解説してきた製品設計や成形条件とは異なる視点から、金型構造に潜むボイド誘発要因を整理し、ガス抜き、冷却設計、入れ子構造といった具体的なポイントにおける実務的な対策を提示します。

金型が原因となるボイド ― 典型的な4つのケース

ボイドは樹脂の収縮やガスが原因で発生するため、その対策は保圧や冷却といった成形条件の調整が中心になる、と誤解されがちです。しかし、物理的に「樹脂がスムーズに流れず」「効率的に冷えず」「内部の空気が逃げない」といった問題を金型構造が内包している場合、いくら成形条件を調整しても根本的な解決には至りません。

金型に起因するボイドの代表的な要因は、主に以下の4つに分類できます。

①ガス抜き不良:金型内の空気を排出する「ベント」が不十分で、空気が圧縮されてボイドとなるケース。

②冷却設計ミス:製品の特定箇所に冷却が行き届かず、局所的な収縮ギャップが生じるケース。

③入れ子設計の不備:分割された金型部品(入れ子)の勘合部から空気が巻き込まれるケース。

④不適切なゲート設計:ゲートの位置やサイズが原因で、圧力損失やフローバランスの乱れが生じるケース。

これらの問題は、一度金型が完成してしまうと修正が困難な場合が多く、設計段階での十分な検討が極めて重要となります。

ガス抜き構造の重要性 ― ベント設計の基本とNG事例

射出成形において、溶融樹脂が金型キャビティに充填される際、元々キャビティ内に存在した空気は樹脂によって押し出されます。この空気の逃げ道となるのが「ガスベント(エアベント)」です。もし、樹脂の最終充填部や、樹脂が回り込んで空気を閉じ込めてしまうような箇所に適切なベントがなければ、行き場を失った空気は高圧の樹脂によって断熱圧縮されます。この圧縮空気が高温になって樹脂を燃焼させるのが「ガス焼け」ですが、燃焼に至らないまでも、圧縮された空気が気泡となって製品内部に取り残され、ボイドの原因となるのです。

ここでよくある誤解が、「ガスベントはガス焼け対策」という限定的な認識です。ガスベントは、スムーズな充填を促し、ガス起因のボイドを防ぐためにも必須の要素です。

ベント設計の基本は、樹脂は通さず、空気だけを効率的に排出できる微小な隙間を設けることです。その隙間の深さ(クリアランス)は、使用する樹脂の流動性によって厳密に管理されなければなりません。例えば、流動性の高いPA(ポリアミド)では5~15μm程度、一般的なABSでは20~30μm程度と、材料によって最適値は異なります。このクリアランスが大きすぎれば樹脂が漏れてバリとなり、小さすぎれば空気の排出が追いつきません。また、長期間の使用により、樹脂から発生したガス成分や添加剤がベント部に付着して閉塞することもあるため、定期的なクリーニングも不可欠です。

入れ子構造が引き起こす“締まり不良”と空気溜まり

複雑な形状の製品を成形するため、金型はしばしば複数の部品(入れ子)を組み合わせて構成されます。この入れ子同士の合わせ面(パーティングライン)の管理が不十分であると、それが思わぬボイドの原因となることがあります。

例えば、入れ子の勘合が甘く、組み立て時に微小な隙間が生じている場合を考えます。金型が型締めされると、その隙間内部の空気が閉じ込められます。その後、高圧の樹脂が充填される過程で、この閉じ込められた空気が製品内部に侵入し、ボイドとして残留することがあります。これは特に、入れ子のクリアランス管理が不十分であったり、部品の直角度や平面度が悪かったりする場合に顕著になります。

また、長期間の使用によって合わせ面に樹脂の汚れやガスヤニが蓄積し、金型の気密性が低下することも同様の問題を引き起こします。これにより、型締め時に完全に密着せず、意図しない空気の溜まり場が形成されてしまうのです。

対策としては、金型製作時における入れ子部品の厳格な公差管理(はめあい公差など)や、表面粗さ、直角度といった幾何公差の精度向上が求められます。また、定期的なメンテナンスによる合わせ面の清掃も、この種のボイドを防ぐ上で極めて重要です。

冷却回路の盲点 ― “冷えない場所”がボイドを生む

第3回コラムで解説した通り、冷却不足は収縮ギャップとしてのボイドを発生させる直接的な原因です。そして、その冷却効率を決定づけているのが、金型内部に張り巡らされた冷却回路(水管)の設計です。

製品の肉厚部、リブやボスが集中する複雑形状部、あるいはスライドコアの周辺といった箇所は、構造的に冷却水管を配置しにくく、金型内部の「ホットスポット(熱だまり)」となりがちです。このような「冷えない場所」では、周囲が固化した後も内部の溶融状態が長く続き、大きな収縮を起こしてボイドを形成します。

ここで注意すべきは、「冷却回路があること」と「冷却が効果的に届いていること」は全く別であるという点です。水管が製品形状から遠すぎたり、細すぎたりすれば、十分な熱交換は行われません。金型設計においては、熱伝導解析(CAE)などを活用し、製品の隅々まで均一かつ効率的に冷却できる水管の配置を三次元的に検討することが可能です。

対策としては、冷却が難しい箇所に、熱伝導率の高い銅合金などを用いた「サーマルピン(ヒートピン)」を挿入して積極的に熱を奪う、あるいは水管のレイアウトそのものを見直すといったアプローチが考えられます。また、金型全体の鋼材を、より熱伝導性の高いものに変更することも有効な手段の一つです。

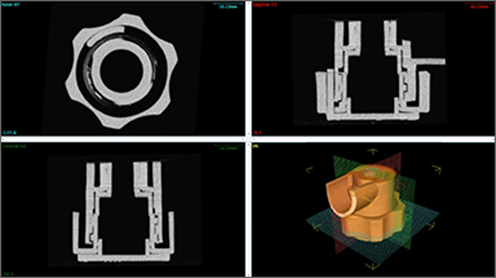

X線CTで見える“金型設計由来のボイド”

金型構造に起因するボイドは、その発生パターンに特徴的な傾向が見られます。X線CTを用いて成形品内部を三次元的に可視化することで、ボイドの分布や形状から、その原因がどの金型構造にあるのかを高い精度で推定することが可能です。

例えば、以下のような典型的なパターンが挙げられます。

ベント不良が疑われるケース:製品の最終充填部(樹脂の流れの末端)や、リブで囲まれた閉鎖空間に、球状のボイドが集中して発生している。

入れ子構造が疑われるケース:金型の入れ子と入れ子の合わせ面に沿って、線状あるいは層状の微細なボイドが連なって観察される。

冷却不足が疑われるケース:特定の肉厚部やボス形状の中心に、比較的大きな、不規則な形状のボイド(収縮空洞)が単独で発生している。

府中プラでは、こうしたX線CTによる非破壊での内部観察を通じて、成形不良の真因を特定します。単に「ボイドがある」という事実だけでなく、「なぜ、ここに、このような形状でボイドが発生したのか」を金型構造と関連付けて分析することで、ピンポイントでの効果的な金型改修提案へと繋げることが可能です。

ここまで、金型設計の観点からボイドが発生する要因と、その対策について解説してきました。実際の成形現場では、金型設計だけでなく、成形条件や製品設計とのバランスを考えながら対策を検討することが重要になります。

射出成形におけるボイド(気泡)の原因と対策

では、金型設計を含めた全体像の中で、ボイド対策をどのように整理し、優先順位を付けるべきかを体系的に解説しています。

まとめ

ボイド不良の真因が「金型構造」に潜んでいることは少なくありません。ガス抜き・入れ子・冷却・ゲート配置の基本設計を見直すことで、大掛かりな製品設計の変更を行うことなく、不良を大幅に削減できる可能性があります。当社では、金型構造起因の不良をCT解析で“見える化”し、お客様の信頼性設計に貢献しています。

全4回にわたり、射出成形の難題である「ボイド」について、その発生メカニズムから具体的な対策までを多角的に掘り下げてまいりました。

第1回では、全ての議論の土台として、ボイドが発生する物理メカニズムを解剖しました。保圧不足、内部ガス、冷却速度差という3つの主因を理解することが、あらゆる対策の出発点となります。第2回では、最も上流である「製品設計」に焦点を当て、肉厚の均一化やリブ・ボス配置の工夫によって、そもそもボイドが発生しにくい形状を作り込むことの重要性を解説しました。続く第3回では、成形現場での実践的な対策として、「保圧」と「冷却」という2大条件を科学的に制御し、収縮を補い、安定的に固化させるための調整ノウハウを提示しました。そして最終回である本コラムでは、設計や条件でも解決しない問題の真因として「金型構造」を取り上げ、ガス抜きや冷却回路といった見過ごされがちな要因への対策を示しました。

これら一連の対策に共通する鍵は、目に見えない内部現象を「可視化」することです。府中プラが提供するX線CT技術は、推測の域を出なかったボイドの発生位置や原因を客観的な三次元データとして捉え、設計・成形・金型の各段階における対策の妥当性を検証する強力な羅針盤となります。ボイドという複雑な問題に対し、府中プラはこれらの包括的な視点と先進の解析技術を組み合わせ、根本的な解決策をお客様と共に追求してまいります。