射出成形 色ムラ対策ガイド ─ 材料・成形条件・金型から考える改善手順

前回のコラムでは、射出成形における色ムラの原因が「材料」、「成形条件」、「金型」、「環境」という複数の要因に分類できることを解説しました。今回はその「対策編」として、それぞれの原因ごとに有効な改善策を整理し、現場の実務で活用できるよう優先度の高い手順として提示します。色ムラ対策は、単なる外観不良の改善にとどまらず、製品のブランド価値を守り、顧客からのクレームを削減するために不可欠な重要テーマです。

材料要因への対策

色ムラ対策の出発点は、全ての基礎となる材料の管理を徹底することです。

着色剤の分散性向上

色ムラの根本原因である着色剤の分散不良を防ぐには、まず使用する着色剤の選定が重要です。マスターバッチ(MB)を使用する場合は、ベースとなる樹脂との相溶性(なじみやすさ)が高いグレードを選定します。粉末状のドライカラー(DC)を使用する場合は、タンブラーやブレンダーでの混合時間や撹拌方法を見直し、均一な混合状態を確保することが不可欠です。

材料の予備乾燥

吸湿した材料は、透明性の低下による白濁や、加水分解による変色を引き起こします。これを防ぐため、使用する樹脂の特性に合わせた適切な条件(温度・時間)で予備乾燥を徹底することが基本となります。特に高湿度な環境下では、乾燥後の保管や輸送過程での再吸湿にも注意が必要です。

ロット管理の徹底

樹脂や着色剤のロット差による色ブレを防ぐため、一つの製品群は可能な限り同一ロットの材料で生産することを原則とします。やむを得ずロットを切り替える際には、必ず事前に試し打ちを行い、前のロットとの色差がないかを確認する手順を標準化します。

異物混入防止

他の色のペレットや工場内の粉塵といった異物の混入は、致命的な色ムラ不良に直結します。材料を保管する容器、乾燥機、成形機のホッパー、輸送ラインといった材料供給系統全体の清掃頻度と手順を明確にルール化し、定期的に実施することが重要です。

成形条件の最適化

適切な材料を、均一に、劣化させずに成形するための条件設定が次のステップです。

温度条件の均一化

シリンダー内の温度が不均一だと、樹脂の溶融状態や粘度がばらつき、着色剤の分散不良を招きます。ヒーターの断線などがないかを確認し、各ゾーンの温度を適正化して、設定温度と実測温度の偏差を最小限に抑えます。また、金型温度も製品の光沢に影響し、光沢ムラが色ムラとして認識されることがあるため、金型の右側と左側で温度差が出ないよう、温調回路の流量などを調整します。

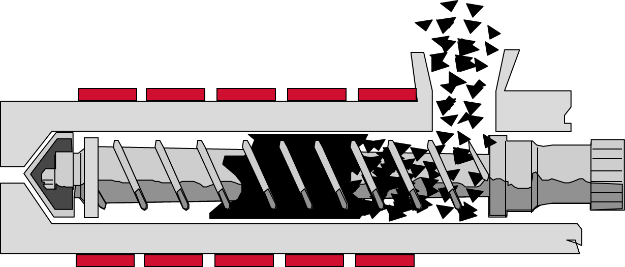

滞留時間の短縮

樹脂や顔料は、高温のシリンダー内に長時間留まると熱で劣化し、変色してしまいます。材料を交換する際は、古い材料が残らないようにパージを徹底します。また、成形機の能力に対して製品が小さすぎないか(滞留時間が長すぎないか)を確認し、適切なサイズの成形機を選定することも重要です。

射出速度・背圧の調整

ここは色ムラ対策の肝となる調整項目です。着色剤の分散が不十分でスジ(スワールマーク)などが出ている場合は、混練を強めるため、スクリュー回転時の背圧を上げる、あるいは射出速度を上げてせん断力を高めます。逆に、熱劣化による黄変や黒点が見られる場合は、過剰なせん断発熱を抑えるため、背圧や射出速度を下げるという、逆方向の調整が必要になります。不良の状態をよく観察し、どちらが原因かを見極めることが重要です。

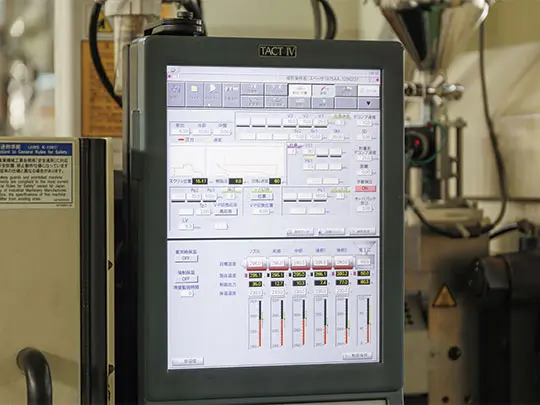

安定した充填パターンの確保

ショットごとに充填パターンがばらつくと、ウェルドラインの位置が微妙に変化し、それが色ムラとして認識されることがあります。一度最適化した成形条件を確実に再現できるよう、条件表の管理を徹底し、誰が作業しても同じ結果が得られる状態を目指します。

金型構造の改善

材料と条件で対策しきれない場合、金型構造に起因する問題の可能性があります。

ゲート位置・形状の最適化

ゲートから遠い充填末端で色が薄くなる、あるいはランナーの分岐点で色がばらつくといった場合は、顔料の偏析が原因と考えられます。充填バランスが均等になるようにゲートの位置やサイズを見直すことで、これらの問題を改善できます。

ランナー・ゲートの研磨

金型のランナーやゲートの表面が粗いと、その凹凸に着色剤やガラス繊維などのフィラーが付着・堆積し、それが不定期に剥がれて色ムラの原因となることがあります。流路を鏡面に近い状態まで研磨し、表面仕上げを滑らかにすることで、付着を防ぎ、安定した流れを促進します。

ベント構造の改善

ベント(ガス排出溝)が不十分だと、樹脂から発生した揮発成分や分解ガスがキャビティ内に滞留し、高温によって樹脂を変質・変色させることがあります。ガス焼けと同様に、充填末端やウェルド部に適切なベントを追加・拡張することで、ガスの影響による色変化を防ぎます。

ウェルドライン対策

樹脂の合流部であるウェルドラインの色ムラを軽減するには、両方の流れの温度、圧力、速度を可能な限り近づけ、均一な状態で合流させることが理想です。ゲート位置の調整や、流動抵抗をコントロールする設計により、流動バランスを最適化します。

加工環境の整備

安定した品質を維持するためには、工場全体の環境整備が不可欠です。

粉塵対策

成形工場内は、ペレットの摩耗粉や外部からのホコリなど、目に見えない粉塵が浮遊しています。特に材料をホッパーへ供給するエリアのクリーン度を高め、異物混入のリスクを低減する環境づくりが重要です。

温湿度管理

特に梅雨時期など、高湿度環境下では材料の吸湿リスクが高まります。乾燥機から成形機までの材料のハンドリング方法を工夫し、高湿度環境に晒される時間を最小限にすることが求められます。

材料ハンドリングの標準化

材料の袋を開封してから成形機に投入するまでの時間を可能な限り短縮し、その間の異物混入や吸湿のリスクを低減するための作業手順を標準化します。誰が作業しても同じ手順で、安全かつクリーンに材料が扱われる仕組みを構築します。

まとめ

射出成形における色ムラ対策は、まず「材料管理の徹底」が最も優先度の高い第一歩です。その上で、「成形条件の安定化」を図り、それでも改善しない場合に「金型構造の見直し」へと進むのが効率的な手順と言えます。

原因を特定する際は、材料、成形条件、金型のいずれかの要因を一つずつ固定してテストを行うと、問題の切り分けがしやすくなります。本コラムで解説した一連の手順を社内の標準作業に組み込み、継続的に運用していくことで、色ムラの発生を未然に防ぎ、再発防止につなげることが可能です。