なぜLCPは難しい?射出成形における流動性と成形収縮の特殊性

LCP(液晶ポリマー)は、その名が示す通り、溶融状態で液晶のような性質を示す特殊なエンプラです。一般的な樹脂では見られない「極めて高い流動性」と「優れた寸法安定性」を両立している点が、この材料の最大の特長と言えるでしょう。しかし、その優れた特性の裏側には、「強い異方性」や「特殊な収縮挙動」といった、設計や成形において考慮すべき難しい側面が潜んでいます。本コラムでは、LCPの成形特性を深く理解するために、その基礎知識と成形上の注意点を府中プラの視点から整理してご説明いたします。

LCPの高流動性とその背景

分子構造が生み出す流動性

LCPがこれほどまでに高い流動性を示すのは、その独特な分子構造に起因します。LCPの分子は、細長い棒状をしており、樹脂が溶融すると、これらの棒状分子が流れの方向に沿って一斉に配向します。この配向により、分子同士の絡み合いや摩擦が極めて小さくなるため、まるで水のようにサラサラと流れるのです。他のエンプラ、例えばPPS(ポリフェニレンサルファイド)やPEEK(ポリエーテルエーテルケトン)と比較しても、LCPの薄肉部への充填性は格段に優れています。

薄肉・微細成形に有利な点

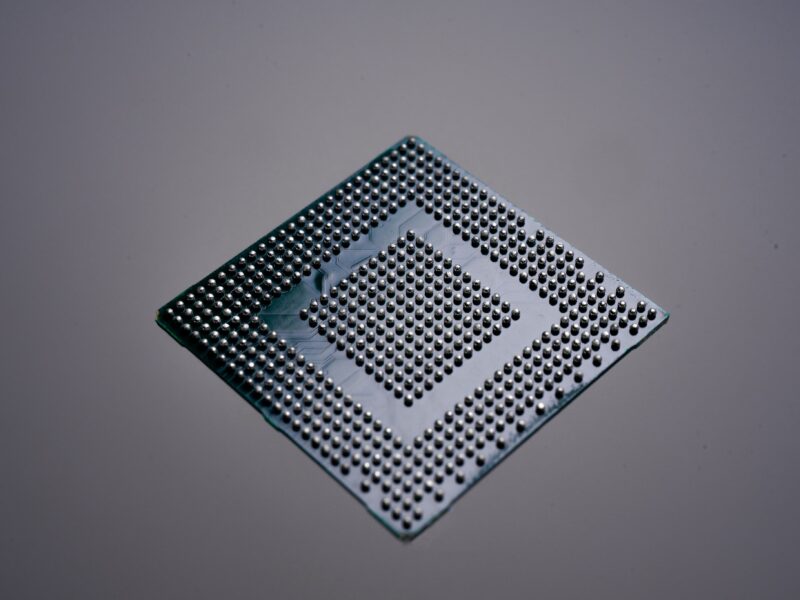

LCPのこの高流動性は、薄肉部品や微細な形状を持つ部品の成形において非常に大きな優位性をもたらします。肉厚が0.3~0.4mmといった極めて薄い製品や、複雑な構造を持つ部品であっても、LCPであればスムーズに充填することが可能です。これにより、製品の小型化や軽量化、高密度実装の要求に応えることができます。しかしながら、その一方で、あまりにも流動性が高いため、「過充填」や「バリ(フラッシュ)」が発生しやすいというリスクも同時に抱えています。特に、金型合わせ目の精度が不十分な場合や、成形条件のわずかなずれが、これらの不良を引き起こす原因となり得ます。

成形収縮の特徴

異方収縮の強さ

LCPの成形において、最も特徴的かつ難易度の高い特性の一つが、その「異方収縮」の強さです。LCPは、溶融時に分子が流れの方向に配向するため、成形品が冷却・固化する際に、流動方向とそれに直交する方向とで収縮率が大きく異なります。具体的には、流動方向には収縮しにくく、流動に直交する方向には大きく収縮するという傾向があります。この収縮率の差は、PPS(ポリフェニレンサルファイド)やPA(ポリアミド)といった一般的な結晶性樹脂と比較しても顕著であり、LCPの設計において非常に重要な要素となります。

反り・寸法精度への影響

この異方収縮の強さは、成形品の「反り(ソリ)」や「ねじれ」といった変形を直接的に引き起こす要因となります。特に、薄肉で細長い部品や、流動方向と直交方向の寸法差が大きい部品では、この変形が顕著に現れることがあります。LCPは、一般的に「寸法安定性に優れる」と評価されますが、これはあくまで特定の条件下での話であり、この異方収縮の特性を理解せずに設計や成形を行うと、設計者の意図しない形状不良や寸法不良が発生しやすくなります。LCPを使用する際には、この特異な収縮挙動を十分に考慮した金型設計や成形条件の設定が不可欠です。

ウェルドラインと外観不良

分子配向の影響

成形品に複数の流れが合流する部分、すなわちウェルドラインが発生する箇所では、LCP特有の問題が生じます。合流部では、分子の配向が乱れるため、その部分の機械的強度が低下するだけでなく、外観上も「銀白色の筋」として現れることがあります。これは、他の非晶性樹脂で問題となるシルバーストリークとは異なり、LCPの分子配向の乱れに起因するもので、ウェルドラインが特に目立ちやすいという特性があります。製品の強度や信頼性、そして外観品質が求められる部品においては、このウェルドラインの影響を最小限に抑えることが重要な課題となります。

設計・金型条件の工夫

ウェルドラインによる機械特性の低下や外観不良を抑制するためには、設計段階からの綿密な検討が不可欠です。具体的には、ゲート配置を工夫し、ウェルドラインを重要な機能部や目立つ箇所から外すことが有効です。また、金型設計においては、適切な流動バランスを確保し、樹脂が均等に充填されるように配慮する必要があります。成形条件の面では、射出速度や保圧制御を最適化することで、分子配向の乱れを抑制し、ウェルドラインの品質を向上させることが可能です。PPS(ポリフェニレンサルファイド)やPC(ポリカーボネート)など、他の材料と比較しても、LCPではより繊細な条件設定が求められます。

成形条件の最適化ポイント

樹脂温度と金型温度

LCPの射出成形においては、高い樹脂温度が前提となります。しかし、樹脂温度が高すぎると、分子配向が過剰に進み、その結果、成形品の寸法歪みを助長する可能性があります。最適な樹脂温度は、材料グレードや成形品の形状によって異なりますが、一般的には推奨される温度範囲の上限に近い設定が求められます。また、金型温度も重要な要素です。金型温度を比較的高めに維持することで、成形品の表面外観が向上し、また分子の配向挙動を制御することで、寸法精度を安定させる効果が期待できます。特に、薄肉部品や複雑形状の部品においては、金型温度の均一性を確保することが重要です。

射出速度・保圧条件

射出速度は、成形品の充填性や外観に大きく影響します。射出速度が速すぎると、過充填によるバリ(フラッシュ)の発生や、樹脂のせん断発熱による劣化を招く可能性があります。一方で、射出速度が遅すぎると、充填不足やウェルドラインの品質低下を引き起こすことがあります。LCPの高流動性を考慮し、適切な射出速度を設定することが重要です。また、保圧条件も寸法精度に直結する重要な要素です。保圧が不足すると、成形品のヒケや寸法ばらつきが発生しやすくなります。しかし、過剰な保圧は、内部応力の増大による反りや割れ、さらには金型からの離型不良を引き起こす要因となるため、慎重な調整が必要です。

他材料との比較で見える「LCPの難しさ」

LCPの特性は、他の主要なエンプラと比較することで、その独自性と成形上の難しさがより明確になります。

- PPS(ポリフェニレンサルファイド):PPSも結晶性樹脂ですが、LCPに比べると成形収縮の異方性は比較的安定しています。LCPは、PPSよりもその異方性が格段に強く、これが反りや寸法精度の問題を引き起こしやすい要因となります。

- PEEK(ポリエーテルエーテルケトン):PEEKは、高強度・高耐熱性に優れるエンプラですが、LCPと比較すると流動性に劣ります。特に薄肉部品への充填性では、LCPが圧倒的に有利です。

- PC(ポリカーボネート):PCは非晶性樹脂であり、一般的に透明性や外観の美しさに定評があります。一方でLCPは、前述の通りウェルドラインが目立ちやすく、外観不良が発生しやすいという課題を抱えています。

このように、LCPは「極めて高い流動性」や「優れた寸法安定性」といった突出したメリットを持つ一方で、「強い異方収縮」や「外観不良の発生しやすさ」といった独特の扱いにくさも併せ持っています。こうした特性が、設計者や成形者にとってLCPを難しく感じさせる要因であり、特性を深く理解した上でのアプローチが不可欠であることを示しています。

まとめ

本コラムでは、LCP(液晶ポリマー)が持つ「極めて高い流動性」と「優れた寸法安定性」という魅力的な特性の裏側に潜む、射出成形における難しさに焦点を当てて解説いたしました。LCPの特殊な分子構造に起因する異方収縮や、ウェルドラインにおける分子配向の乱れは、設計や成形において常に意識すべき課題となります。しかし、これらの特性を正しく理解し、適切な金型設計と成形条件の最適化を行うことで、LCPはその優れた性能を最大限に発揮し、高機能部品の実現に貢献することができます。設計者および成形者の皆様には、LCPの特性を深く掘り下げ、それぞれの製品に応じた最適なソリューションを見出すための検討を進めていただきたく存じます。府中プラでは、次回以降のコラムで、LCPの具体的な用途領域や、他のスーパーエンプラとの比較を通じ、LCPの最適な使いどころについてさらに詳しく掘り下げていく予定です。