高寸法部品のソリ対策ガイド ─ PPS/MXD6/半芳香族PA/変性PPEを活かした設計・金型・成形条件の最適化

プラスチック製品の反り対策は、材料特性の理解だけでなく、設計、成形条件の最適化が不可欠です。府中プラでは、低ソリ材料として知られるPPS、MXD6、半芳香族PA、変性PPEなどを活用した反り対策設計を提案します。本コラムでは、これらの材料の特性を最大限に引き出し、反りを抑制するための具体的な指針を解説します。

設計段階での反り対策

反り対策は、製品設計の初期段階から考慮することが重要です。材料特性を理解し、適切な設計を行うことで、後工程での問題を大幅に削減できます。

肉厚バランスの最適化

製品の肉厚が均一でない場合、冷却速度の差から内部応力が発生し、反りの原因となります。府中プラでは、可能な限り肉厚を均一にする設計を推奨します。特に、肉厚の変化が大きい部分は、なだらかな勾配を設けることで、応力集中を緩和できます。

均一な肉厚設計は、材料の流動性にも良い影響を与え、未充填やヒケの発生も抑制できます。また、成形時間の短縮にも寄与するため、生産性向上にも繋がります。

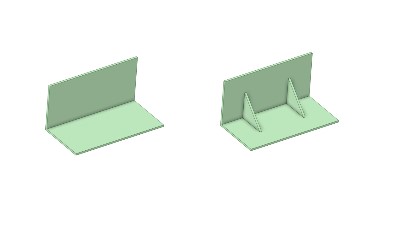

リブ設計による剛性向上

リブは、製品の剛性を高め、反りを抑制する効果的な手段です。リブを配置する際は、その高さ、厚み、ピッチを適切に設定することが重要です。リブが高すぎると、成形時の冷却速度の差が大きくなり、リブ自体が反りの原因となることがあります。府中プラでは、肉厚の50~80%程度の高さで、基板肉厚の0.5倍程度の厚さのリブを推奨します。

リブの配置は、製品全体の剛性を考慮し、応力集中が予想される箇所や、たわみを抑制したい箇所に重点的に配置します。また、リブの交差部分にはフィレットを設けることで、応力集中を緩和し、強度を向上できます。

補強構造の検討

製品の形状によっては、リブだけでは十分な反り対策とならない場合があります。そのような場合は、補強構造の追加を検討します。例えば、コーナー部に補強リブを設けたり、平面部分に格子状のリブを配置したりすることが考えられます。

特に、大型の製品や薄肉の製品では、補強構造が反り対策に大きく寄与します。ただし、補強構造を追加することで、金型構造が複雑になったり、成形サイクルが長くなったりする可能性もあるため、設計の初期段階で十分に検討する必要があります。

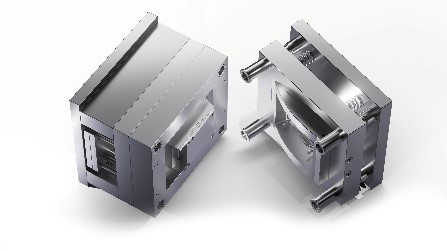

金型設計での反り対策

金型は、成形品の品質を大きく左右する要素であり、反り対策においても重要な役割を果たします。適切な金型設計により、成形時の応力発生を抑制し、反りの少ない製品を実現できます。

ゲート配置の最適化

ゲートは、溶融樹脂が金型内に流れ込む入口であり、その配置は製品の反りに大きな影響を与えます。ゲートを配置する際は、樹脂が均一に金型内に行き渡るように考慮します。

多点ゲートは、樹脂の流動距離を短くし、充填バランスを改善することで、反りを抑制する効果があります。特に、PPSやMXD6などの繊維強化樹脂では、繊維配向を均一にするためにも多点ゲートが有効です。ゲートの種類(ピンポイントゲート、サイドゲートなど)やサイズも、成形品の肉厚や形状に合わせて最適化します。

冷却回路の設計

金型内の冷却回路は、成形品の冷却速度と均一性に直接影響します。冷却回路の設計が不十分だと、金型内の温度分布に偏りが生じ、冷却ムラが発生し、反りの原因となります。

府中プラでは、金型全体が均一に冷却されるように、冷却回路を最適に配置します。特に、肉厚の厚い部分や、熱がこもりやすい部分には、重点的に冷却回路を配置します。また、冷却液の流量や温度も、材料や製品形状に合わせて調整します。

多点ゲートの活用

前述の通り、多点ゲートは反り対策に非常に有効です。特に、大型の製品や複雑な形状の製品では、樹脂が均一に充填されにくい傾向があります。多点ゲートを設けることで、各ゲートから樹脂が同時に流れ込み、流動距離が短縮され、充填ムラや繊維配向の偏りを抑制できます。

ただし、多点ゲートを設けることで、金型構造が複雑になり、コストが増加する可能性もあります。そのため、製品の形状、サイズ、要求される精度などを考慮し、多点ゲートの必要性を慎重に判断する必要があります。

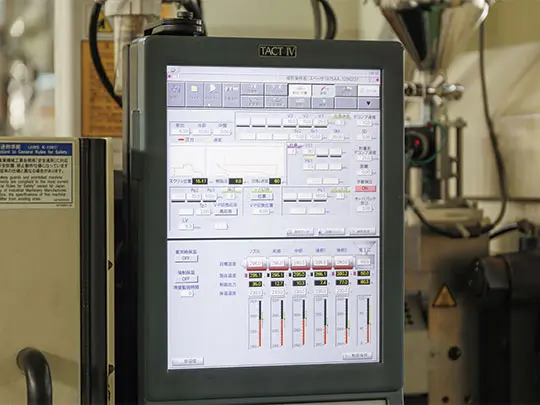

成形条件の最適化

適切な設計と金型が用意されても、成形条件が最適でなければ、反りは発生します。成形条件の最適化は、低ソリ材料の性能を最大限に引き出すために不可欠です。

保圧の管理

保圧は、溶融樹脂が金型内で収縮するのを補うための圧力です。保圧が不足すると、ヒケやショートショットが発生し、反りも大きくなります。一方で、保圧が高すぎると、過剰な応力が内部に残り、反りの原因となることがあります。

府中プラでは、材料の種類、製品の肉厚、ゲートの種類などを考慮し、最適な保圧を設定します。特に、結晶性樹脂であるPPSや半芳香族PAでは、収縮率が大きいため、適切な保圧管理が反り対策に大きく寄与します。

冷却時間の調整

冷却時間は、成形品の内部応力に直接影響します。冷却時間が短すぎると、成形品が十分に固化する前に金型から取り出され、外力や自身の重みで変形し、反りが発生しやすくなります。逆に、冷却時間が長すぎると、生産性が低下します。

府中プラでは、材料の熱伝導性、製品の肉厚、金型温度などを考慮し、最適な冷却時間を設定します。特に、変性PPEのような非晶性樹脂は、結晶性樹脂と比較して冷却速度に起因する内部応力の発生が少ないですが、それでも適切な冷却時間管理は重要です。

射出速度の制御

射出速度は、溶融樹脂が金型内に充填される速度です。射出速度が速すぎると、せん断発熱が大きくなり、樹脂温度が上昇し、不均一な冷却を引き起こす可能性があります。また、特に繊維強化樹脂では、繊維配向に偏りが生じやすくなります。

府中プラでは、製品形状や材料特性に合わせて、射出速度を多段階で制御します。ゲート付近では比較的速い速度で充填し、キャビティの奥に行くにつれて速度を落とすといった、最適なプロファイルを設定することで、均一な充填と繊維配向を促し、反りを抑制します。

繊維配向の抑制

PPS、MXD6、半芳香族PAなどの繊維強化樹脂では、ガラス繊維や炭素繊維の配向が反りの主要な原因の一つです。繊維が特定の方向に配向すると、その方向に沿って収縮率が異なり、反りが発生します。

府中プラでは、前述のゲート配置の最適化や射出速度の制御に加え、金型温度の調整や保圧プロファイルの最適化により、繊維配向の偏りを抑制します。特に、金型温度を適切に管理することで、樹脂の流動性を改善し、繊維のランダム配向を促進できます。

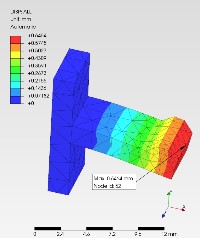

CAE解析の活用

CAE解析は、成形シミュレーション技術を活用し、製品設計や金型設計の段階で反りを予測し、最適化するための強力なツールです。

結晶性と非晶性でのパラメータ差

CAE解析を行う際には、材料の結晶性(PPS、半芳香族PA)と非晶性(変性PPE)の違いを考慮したパラメータ設定が不可欠です。結晶性樹脂は、冷却過程で結晶化が進み、大きな体積収縮を伴います。そのため、結晶化度や結晶化速度に影響を与える金型温度、樹脂温度、冷却時間などのパラメータを正確に入力することが重要です。

一方、非晶性樹脂は、結晶化による体積収縮は起こりませんが、ガラス転移温度を境に体積が変化します。そのため、ガラス転移温度を考慮した冷却過程の挙動をモデル化することが望ましいと言えます。

予測活用の具体例

CAE解析は、以下の具体的な場面で活用できます。

- 設計初期段階での反り予測: 試作を行う前に、製品形状や肉厚分布が反りに与える影響を予測し、設計変更の方向性を検討します。

- ゲート位置の最適化: 複数のゲート位置をシミュレーションし、最も反りの少ないゲート配置を特定します。

- 冷却回路の設計検証: 金型内の温度分布を予測し、冷却ムラによる反りの可能性を評価します。

- 成形条件の最適化: 射出速度、保圧、冷却時間などの成形条件が反りに与える影響をシミュレーションし、最適な条件範囲を特定します。

- 繊維配向の予測と対策: 繊維強化樹脂の場合、繊維配向の予測に基づき、反り発生箇所を特定し、設計や成形条件を修正します。

これらの活用により、試作回数の削減、開発期間の短縮、コスト削減に貢献できます。

長期信頼性の観点

反り対策は、単に成形直後の形状を維持するだけでなく、製品が長期にわたって使用される環境下での信頼性を確保することも重要です。

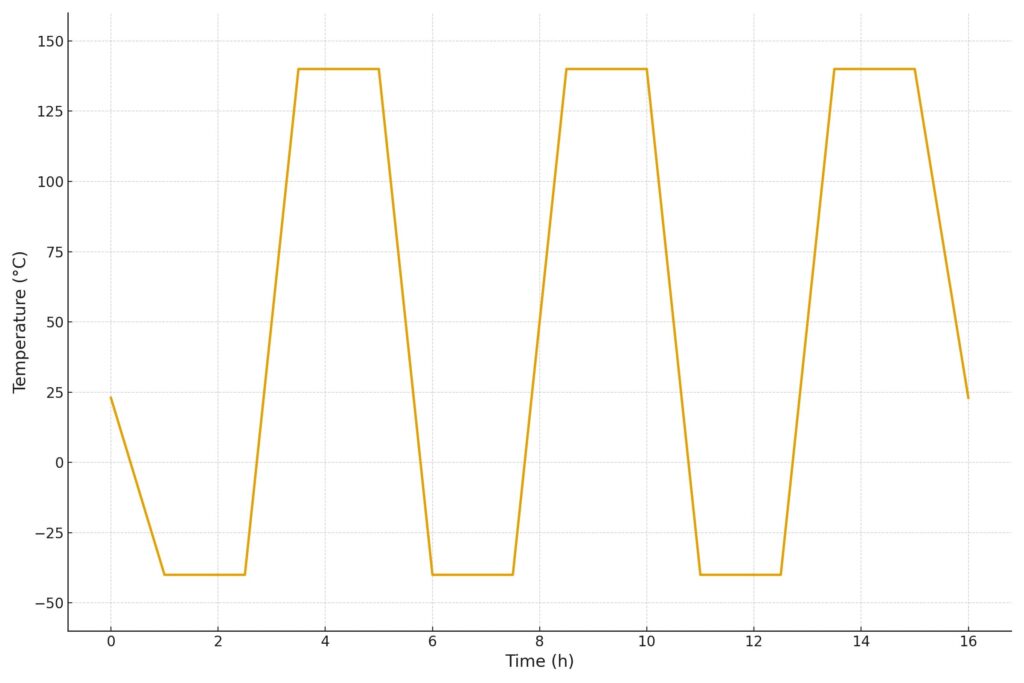

熱サイクルによる複合劣化

製品が熱サイクルを受けると、材料の線膨張係数の違いや内部応力の解放・再構築により、反りが進行する可能性があります。特に、異種材料が接合されている場合や、金属インサートが埋め込まれている場合には、熱膨張差による応力集中が発生しやすくなります。

府中プラでは、製品の使用環境を考慮し、材料選定や設計において、熱サイクルによる影響を最小限に抑えることを目指します。PPSや半芳香族PAは、耐熱性に優れるため、熱サイクル環境下でも比較的安定した性能を発揮します。

薬品環境下での影響

製品が特定の薬品に曝される環境で使用される場合、薬品による材料の劣化が反りに影響を与えることがあります。薬品が材料に浸透することで、可塑化、膨潤、あるいは化学反応による分解が起こり、材料の機械的特性が変化し、反りや変形を引き起こす可能性があります。

府中プラでは、薬品環境下での使用が想定される製品に対しては、その環境に耐性のある材料を選定するとともに、材料の選定段階から十分な評価を行います。

クリープとの複合劣化

クリープとは、材料が一定の応力を受け続けることで、時間とともに徐々に変形が進行する現象です。特に高温環境下では、クリープ変形が顕著になります。クリープ変形と、成形時に発生した内部応力、さらに熱サイクルや薬品環境が複合的に作用することで、製品の反りが長期的に進行し、信頼性を損なう可能性があります。

府中プラでは、製品の長期使用環境における温度、応力、時間因子を総合的に考慮し、クリープ特性に優れた材料を選定します。例えば、変性PPEは、高温下でのクリープ特性に優れるため、長期信頼性が求められる用途に適しています。また、設計段階で応力集中を避ける形状とし、クリープ変形が起きにくい構造を検討します。

まとめ

プラスチック製品の反り対策には、材料特性の理解に基づいた設計、最適な金型設計、そして厳密な成形条件の管理が不可欠です。府中プラは、PPS、MXD6、半芳香族PA、変性PPEといった低ソリ材料の特性を最大限に活かし、CAE解析を駆使することで、反りの抑制と製品の長期信頼性の両立を実現します。お客様の製品開発において、府中プラの知見と技術が貢献できれば幸いです。