リサイクルエンプラを使いこなす設計・成形のポイント

前回のコラムでは、エンプラにおけるリサイクル材の種類と基本特性を解説いたしました。リサイクル材は環境負荷低減やコストメリットから注目されますが、設計や成形の現場ではバージン材とは異なる固有の課題に直面します。

リサイクル材を単なる代替材として捉えるだけでは、品質問題や生産効率の低下を招くリスクがあります。本コラムでは、リサイクル材特有のリスクを具体的に提示し、設計・成形の各段階でどのような対策を講じるべきかを解説します。

リサイクル材特有のリスクと設計への影響

リサイクル材を設計に適用する際には、製品の性能、信頼性、外観、生産性全体に影響を及ぼすいくつかの固有のリスクを考慮する必要があります。

物性のばらつき

リサイクル材は、回収される使用済み材料の履歴(熱履歴、使用環境、添加剤の種類など)が不均一なため、製造されるロット間で物性値に差が生じやすい点が最大のリスクです。引張強度、曲げ弾性率、衝撃強度といった主要な機械的特性が、バージン材のように安定した値を示さないことがあります。

設計者は、データシートの物性値が「代表値」であることを強く認識し、実際の使用環境下で想定される「下限値」を基準に設計を行う必要があります。具体的には、バージン材を用いた設計よりも安全率を高く設定する、設計応力を低く抑えるなどの対策が考えられます。可能であれば、複数のロットのリサイクル材を用いて物性評価を実施し、ばらつき範囲を把握することが望ましいです。

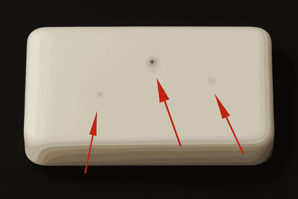

外観品質の低下

リサイクル材は、バージン材と比較して外観品質が劣る傾向があります。特にPC(ポリカーボネート)のような透明性が重視される材料では、熱履歴による黄変、微細な異物混入、材料均一性低下による透明度低下などが顕著です。不透明な材料でも、回収材料の混合による色むら、黒点、縞模様といった外観不良が発生しやすくなります。

このため、見た目が製品評価に直結する意匠部品や、透明度・光沢が求められる部品には、リサイクル材の適用が限定される可能性があります。設計者は、部品が設置される位置、顧客の要求する外観品質レベル、機能性を総合的に判断し、適用範囲を見極める必要があります。例えば、製品内部の機能部品や、不透明着色で外観不良が目立ちにくくなる部品など、用途を絞り込むことが有効です。

寸法安定性の低下

リサイクル材は、材料組成のばらつきや分子量分布の変化により、成形収縮率がバージン材と異なる、またはロット間で変動するリスクがあります。これにより、金型で狙った寸法精度が得られない、あるいは成形品に反りやひずみが発生しやすくなります。

高寸法精度が要求される部品、例えば嵌合部品や精密機構部品への適用は、特に慎重な検討が必要です。設計者は、成形収縮率の変動幅を考慮した金型設計を検討する必要があります。形状設計の段階で、リブやボスなどの配置を工夫し、反りやひずみを抑制することも有効です。

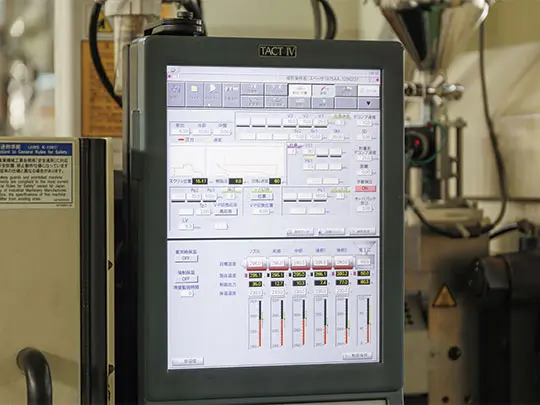

成形条件での留意点

リサイクル材を安定して成形するためには、バージン材とは異なる成形条件への配慮が不可欠です。材料の特性変化に対応した適切な条件設定が、品質と生産性を維持する鍵となります。

流動性の変化

リサイクル材は熱履歴の影響で分子鎖が短くなる傾向があり、結果として溶融粘度(MFR)が上昇し、流動性が高まる場合があります。流動性が高まると、金型の隙間から樹脂が漏れ出す「フラッシュ」が発生しやすくなり、充填バランスの崩れによって寸法ばらつきや反りの原因となることがあります。

このリスクに対応するため、成形担当者は射出速度や保圧などの成形条件を調整する必要があります。具体的には、射出速度を遅くする、保圧を低めに設定する、あるいは金型温度を調整して流動性を制御するなどの工夫が求められます。

成形収縮率の変動

リサイクル材は、バージン材と比較して成形収縮率が予測しにくい特性があります。材料ロットごとのばらつきや、リサイクル工程での熱履歴の違いが影響します。

成形収縮率の変動に対応するためには、金型設計の段階で十分なマージンを設定することが重要です。試作段階で複数のロットのリサイクル材を用いて収縮率を測定し、その平均値や変動幅に基づいて金型寸法を調整します。また、成形条件の調整によっても収縮率は変化するため、冷却時間、型開温度、保圧条件などを最適化することで、収縮率の安定化を図ることも有効です。

外観不良の発生しやすさ

リサイクル材は、バージン材よりも外観不良が発生しやすい傾向にあります。主な要因は以下の通りです。

- 黒点・異物混入: 回収源からの異物が完全に除去されずに残り、成形品に現れることがあります。

- ガス焼け: 熱劣化しやすい成分や残留揮発性成分が成形時に分解ガスを発生させ、金型キャビティ内で閉じ込められるとガス焼けを引き起こします。

- 銀条(シルバーストリーク): 材料中の水分や揮発成分が急速に気化し、成形品表面に筋状の模様として現れます。リサイクル材は吸湿しやすいため、事前の十分な乾燥が不可欠です。

これらの外観不良を抑制するためには、成形前の乾燥を徹底すること、金型に適切なベントを設けること、射出速度や樹脂温度を最適化してガス発生を抑制すること、金型や成形機の清掃をこまめに行うことなどが重要です。

データシートの読み方と限界

リサイクル材を選定し、設計に適用するためには、サプライヤーから提供されるデータシートの情報を正しく理解することが極めて重要です。しかし、リサイクル材のデータシートは、バージン材のそれとは異なる特性を持つことを認識しなければなりません。

リサイクル材の物性値はあくまで「代表値」であり再現性が低い

バージン材のデータシートは安定した値を示すことが多いですが、リサイクル材の物性値は、回収源やリサイクル工程のばらつきにより、ロット間で変動する可能性が高いです。そのため、データシートの値は「ある特定のロットで測定された代表値」であり、常に再現される保証はありません。

設計者は、この点を強く意識し、提示された物性値を鵜呑みにせず、常に最悪のケース(下限値)を想定して設計を進めるべきです。例えば、引張強度が10%程度低下する可能性を見越して、安全率を増やすなどの対応が考えられます。

設計時は「下限値」を想定するべき

リサイクル材を使用する際の設計では、主要な機械的特性において、データシートの代表値よりも低い「下限値」を想定することが安全な設計に繋がります。サプライヤーによっては物性値の保証範囲を提供している場合もありますが、提供されていない場合は、経験則や試作データに基づいて安全を見込んだ数値を設定する必要があります。

吸水率や線膨張係数、耐熱性といった寸法安定性に関わる特性も、ロット間で変動する可能性があるため、これらの変動幅も考慮に入れる必要があります。特に、吸水による寸法変化や物性変化が大きい材料では、リサイクル材の吸水率がバージン材よりも高くなる可能性も考慮し、環境変化に対する部品の挙動を予測することが重要です。

材料選定で重要になるチェック項目

リサイクル材を選定する際には、以下の項目を重点的にチェックし、サプライヤーとの情報交換を密に行うことが不可欠です。

- 主要機械特性のブレ幅:引張強度、衝撃強度、曲げ強度、弾性率など、機能に直結する特性のばらつき範囲を確認します。

- 吸水率・寸法安定性の変動:吸水による寸法変化や物性変化のデータ、線膨張係数の変動幅などを確認し、長期的な寸法安定性を評価します。

- 耐熱性:部品の使用温度範囲内での耐熱性が確保されているか、劣化による低下がないかを確認します。

- 外観品質に関する情報:色調、透明度、異物混入の有無など、外観に関する保証範囲や、不具合発生時の対応体制を確認します。

- 長期信頼性データ:クリープ特性や疲労特性など、長期的な負荷に対する信頼性データが提供されているかを確認します。

- 調達安定性:安定供給、最低発注ロット、リードタイムなど、調達面での情報も設計段階で確認すべきです。

ケーススタディ

具体的なリサイクル材の適用事例と、そこで直面した課題およびその対応策を通じて、設計・成形のポイントをより深く理解します。

PBTリサイクル材

PBTリサイクル材は、電装部品のハウジングやコネクタなどで活用が進んでいます。PBTは電気特性、耐熱性、耐薬品性に優れます。

課題

- 反り:マテリアルリサイクルPBTは、成形収縮率のばらつきが原因で、特にガラス繊維強化グレードで反りが顕著になることがあります。電装部品では嵌合や基板搭載に影響します。

- 反射面の外観劣化:表面平滑性の低下や異物による反射効率低下が課題となることがあります。

対策

- 設計補強リブの追加:反りの発生しやすい箇所にリブを設けることで剛性を高め、変形を抑制します。肉厚分布の均一化も有効です。

- 表面処理の工夫:反射面に対しては金型表面の研磨度を高める、特殊な表面処理を施すことで反射性能を維持します。バージン材とのブレンド比率調整も検討します。

PCリサイクル材

PCリサイクル材は、OA機器の筐体やカバー、家電製品の部品などで利用されています。PCは高い衝撃強度と透明性が特徴です。

課題

- 透明性低下、黄変リスク:熱履歴や異物混入により、透明度が低下したり初期から黄変しているケースがあり、光透過部品やクリアな外観部品への適用が困難になることがあります。

- 難燃性グレードとの併用:難燃剤の種類や量が不均一なリサイクルPCでは、意図した難燃性が得られないリスクがあります。

対策

- 不透明用途への切り替え:透明性が課題となる部品は、不透明着色剤で外観をカバーするか、透明度が要求されない内部部品や筐体裏側など、不透明な用途に切り替えて対応します。

- 難燃グレードとの併用:難燃性が求められる部品では、ケミカルリサイクルPCなど高品質なグレードを検討するか、バージン難燃PCとリサイクルPCを慎重にブレンドし、最終製品で難燃試験を実施して安全性を確認します。難燃性が不要な部品にリサイクルPCを適用し、必要な部品はバージン材を継続使用するといった使い分けも有効ですし。

調達・顧客対応の観点

リサイクル材の導入を成功させるためには、設計・成形技術だけでなく、調達部門との連携や顧客への適切な情報提供も不可欠です。

調達部門とのすり合わせ(供給安定性、規格適合性)

リサイクル材の供給はバージン材より不安定なリスクがあるため、調達部門との密な連携が重要です。供給安定性、品質規格への適合性、価格変動リスク、RoHS指令やREACH規則などの規制適合性について、情報を共有し確認します。

顧客要求との整合(RoHS、REACH、環境配慮要求書)

顧客がリサイクル材の採用を検討している場合、または府中プラが提案する場合には、顧客の要求を正確に把握し、適切な情報提供が重要です。リサイクル材がもたらす環境貢献度を定量的に示し、法規制への適合性(証明書など)を明確にします。物性変化、外観変化、コストメリットなどを透明性を持って開示し、品質保証に関する合意形成が不可欠です。

「いつ、どんな部品で採用するのが適切か」の判断基準

リサイクル材を効果的に活用するためには「適材適所」の考え方が重要です。以下の基準を参考に、適用を検討します。

機能部品 vs 装飾部品

機能部品:強度、耐久性、寸法精度が製品機能に直結する部品です。物性ばらつきや寸法安定性の不確実性がリスクとなるため、慎重な評価が必要です。高品質なケミカルリサイクル材やバージン材の継続使用も検討します。

装飾部品:外観品質が重要ですが、強度・精度要求が緩やかな部品です。マテリアルリサイクル材の適用を積極的に検討でき、不透明着色で外観課題を解決できる場合もあります。

高信頼性部品には慎重な検討が必要

製品の安全性、長期耐久性、厳格な保証期間が設定されている高信頼性部品には、リサイクル材の採用を極めて慎重に検討します。未知の長期劣化挙動や物性データ不足はリスクとなるため、リスク回避のためにバージン材を選定することも重要です。ただし、近年はケミカルリサイクル技術の進展により高品質なリサイクル材も登場しており、最新情報を収集し評価することが賢明です。

まとめ

リサイクルグレードは、環境貢献と持続可能な社会実現に向けた重要な材料ですが、バージン材とは異なる特性と、それに伴う設計・成形上の特有のリスクを抱えています。しかし、これらのリスクを正しく理解し、適切な対策を講じることで、リサイクル材を「適材適所」で効果的に使いこなすことは十分に可能です。

成功の鍵は、設計段階での余裕度設計、成形条件の最適化、そして調達部門や顧客との緊密な連携にあります。データシートの限界を認識し、最悪のケースを想定した「下限値設計」を行うこと、外観品質や寸法安定性に関するリスクを考慮した部品選定が特に重要です。

設計者に求められるのは、単にコストや環境性能だけで材料を選定するのではなく、「リサイクル材の特性を前提にした現実的な判断」を下すことです。府中プラは、これらの知見が皆様のリサイクル材活用の一助となることを願っています。