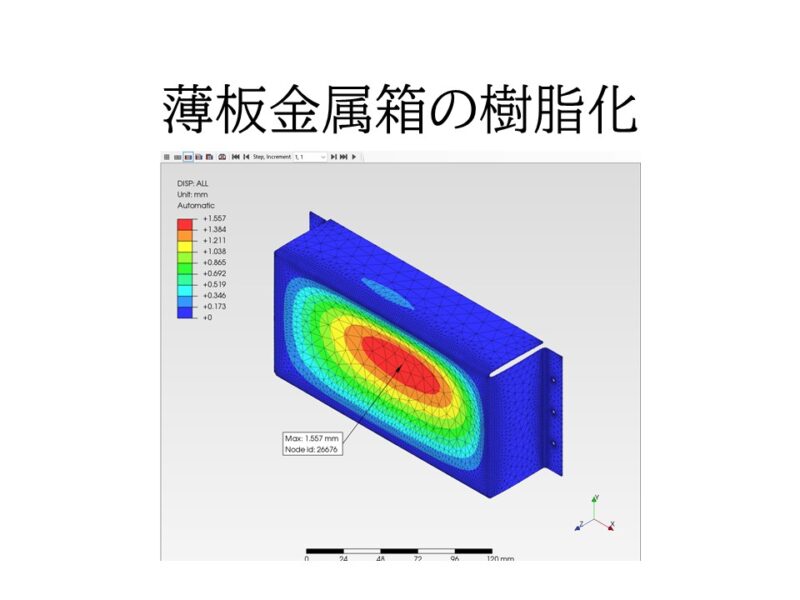

薄板金属箱の樹脂化とCAE活用

近年、電子機器や自動車分野では、金属部品を樹脂化する取り組みが広く進められています。背景には、軽量化による燃費や電費性能の改善、加工コスト削減、防錆対策、さらにデザインや設計の自由度拡大といったメリットがあります。特に薄板金属で構成される箱型部品(例:電子制御ユニットの筐体、バッテリー関連のケース)は樹脂化の代表的な候補です。

しかし、単純に金属を樹脂に置き換えるだけでは成立しません。金属は薄肉でも十分な剛性を確保できますが、樹脂は弾性率が低く、同じ厚さでは強度や剛性が不足します。そのため、設計初期から補強構造や形状最適化が必須となり、構造解析CAE(Computer Aided Engineering)による検証が欠かせません。本コラムでは、薄板アルミ箱を非強化PPSへ置換する設計検討を例に、樹脂化設計の課題とCAE活用の有効性についてご紹介します。

なお、本コラムでは、フリー構造解析ソフトウエアの「PrePoMax」を使用しています。

金属と樹脂の設計思想の違い

金属と樹脂では、材料物性に大きな差があります。以下に代表値を示します。アルミニウム(例:A5052)は弾性率が約71 GPa、ポアソン比が0.33程度で、比較的軽量ながら高い剛性を発揮します。一方、PPS(GFなし)は弾性率が約3.3GPa程度、ポアソン比は0.34と近いものの、剛性はアルミの20分の1しかありません。このため、アルミであれば薄肉板を折り曲げただけの単純な箱でも十分な強度を得られますが、PPSでは同じ厚みでは容易に変形し、筐体としての機能を果たせなくなります。つまり、設計の前提そのものを変える必要があるのです。

樹脂材料の選択

本コラムでは、非強化PPSを選択しております。GF(ガラス繊維)入りに比べて弾性率は低いですが、あえて非強化材を選択しました。その理由は大きく三点あります。第一に、GFを含まないことで繊維配向による機械的性質の異方性を考慮せずに設計でき、シミュレーションや評価が単純化されます。第二に、GFを含むと溶融樹脂の流動性が制限され、ウエルドラインの発生や外観不良が増える傾向にありますが、GFなしではそれを避けやすいというメリットがあります。第三に、外観性や寸法安定性が求められる用途では、GFなしの方が有利に働きます。したがって、剛性面では不利であっても成形性・外観性に優れるため、設計者と金型設計者にとって扱いやすい材料であるといえます。

樹脂化設計における基本アプローチ

アルミからPPSに置換する場合、剛性不足を補うための設計手法は大きく二つに分かれます。まず肉厚を増やす方法です。これは単純に断面二次モーメントを大きくすることで剛性を高める効果があり、短期的にはわかりやすい手法です。しかし、樹脂は厚肉化すると冷却時間が延びて成形サイクルが長くなり、生産性が低下します。また、収縮差によってヒケが発生し、外観や寸法精度を損なうリスクも高まります。次にリブ補強です。板面の裏側にリブを配置することで、少ない材料増で効率的に剛性を高められます。ただし、リブが多すぎると樹脂の流動が阻害されて充填不良やウエルドライン不良を招く場合があり、成形性を損なう危険もあります。そのため、実際の設計では肉厚増加とリブ補強を組み合わせ、CAEによる検証を通じて最適なバランスを探ることが重要です。

解析条件とモデル設定

外寸法が同じアルミ薄板箱とPPS箱を比較対象としました。CAEによる構造解析を行い、天面に一定の分布荷重を与えたときの変形量を比較しました。アルミモデルは基準とし、PPSモデルは厚肉化とリブ補強を施した複数の形状を検討しました。境界条件は箱の底面を固定とし、天面全体に均一圧力を負荷しました。解析の目的は、アルミと同等の変形量を達成できるPPSの形状条件を明らかにすることにあります。

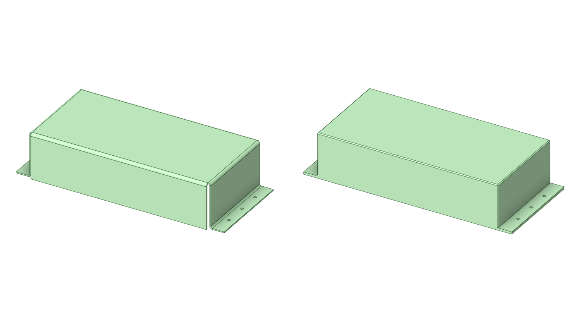

製品イメージ:設備機器向け外カバー(足などで踏まれる可能性がある用途)(図1参照)

製品サイズ:外形幅100*長さ200*高さ50㎜、両端タブでねじ止め

想定最大負荷圧力:0.05MPa(足で踏んだときに変形しないレベル)

(約0.5kgf/cm2*天板面積200cm2=踏圧100kg相当荷重のイメージ)

圧力負荷時の変形限度:最大で1.6㎜以下@天板(暫定的に現行アルミ薄板箱と同じ程度)

図1 カバー外形イメージ(左:板金、右:射出成形品)

材料の比較

| 材料 | AL5052 | PPS(GFなし) |

| 弾性率(MPa) | 71000 | 3300 |

| ポアソン比 | 0.33 | 0.34 |

| 引張強度(MPa) | 215(耐力) | 66 |

| 基準肉厚(mm) | t1.2 | t2.5 |

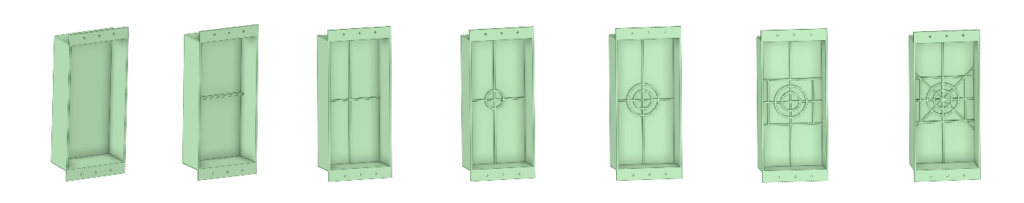

PPS向けモデルは、次表のとおり(図2参照)

V1~V6のリブ寸法はすべて同じ(肉厚2㎜×高さ5㎜)

| 番号 | 裏面補強形状 |

| PPS V0 | 補強なし |

| PPS V1 | 短手方向にリブ設置 |

| PPS V2 | 長手方向にリブを追加 |

| PPS V3 | 中央部に環状リブを設置 |

| PPS V4 | 中央部に環状リブを追加 |

| PPS V5 | 中央部に短長さリブを追加 |

| PPS V6 | 中央部から放射状にリブを追加 |

図2 モデルのイメージ(左からV0、V1、V2、V3、V4、V5、V6)

リブ設置のポイントは、基準となるアルミニウム(AL5052)製品における変形状況から、中央部が最も変形が多い傾向であることに着目し、その領域へ重点的に補強を進めたものになります。中央部を増肉することもできますが、今回はリブ補強を徐々に追加してみたものになります。全体の肉厚は2.5㎜としていまして、実際の成形時の流動性を考慮したものになります。リブの肉厚は、成形時のリブヒケ防止の観点で、天板肉厚2.5㎜の80%値の2㎜としています。

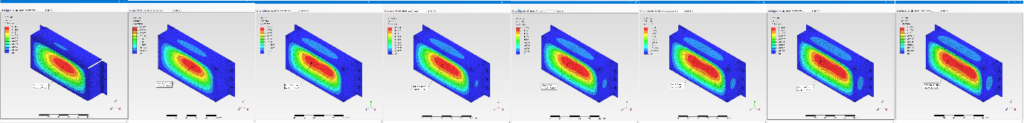

CAE結果の提示

アルミ薄板モデルで示されている最大変形量を満たすために、前述の基準、V0及びV1~V7のリブ補強アイデアを解析しました。図3に示すカラーマップの赤いい領域が最大変形の領域になります。リブの効果が飽和する傾向(V5→V6)が見受けられ、PPSにて変形限度以内を満たし、剛性(余裕率)は十分であることが確認されました。リブを適切に配置したモデルでは変形が抑制されました。このことから、リブ設計の効果が非常に大きいことがわかります。

| 番号 | 最大変形量 (mm) | 最大応力 (MPa) | 余裕率 |

| 基準(AL5052) | 1.56 | 127 | 1.69 (=215/127)※AL5052 |

| PPS V0 | 3.28 | 25.3 | 2.61 (=66/25.3)※以下同様 |

| PPS V1 | 2.43 | 77.2 | 0.85 |

| PPS V2 | 2.31 | 74.6 | 0.88 |

| PPS V3 | 2.1 | 65.0 | 1.01 |

| PPS V4 | 1.83 | 57.2 | 1.15 |

| PPS V5 | 1.47 | 52.6 | 1.25 |

| PPS V6 | 1.34 | 41.7 | 1.58 |

余裕率=材料強度÷最大応力

図3 変形量のイメージ (左から基準、V0、V1、V2、V3、V4、V5、V6)

考察

PPSの厚肉化(V0)だけでは剛性不足にて変形量が大きく、その後徐々にリブ形状を追加したことで変形量が減じていくことがわかりました。リブ設計は、少ない材料増で効果的に剛性を確保できる優れた手法です。なお、今回は抜き勾配やゲート位置の検討はしておらず、次のステップとしては成形成立性の評価検討が必要となります。また、リブ形状や配置を誤れば、樹脂流動の乱れによって充填不良や外観欠陥につながる可能性があり、流動解析との併用が望ましいといえます。設計初期にCAEを導入することで、リブ配置や厚肉条件を定量的に裏付けることが可能となり、試作段階での手戻りを削減できます。

設計現場での応用シナリオ

例えば自動車分野では、バッテリーケースやECU筐体といった電装部品において樹脂化が進んでいます。電子機器分野では外観性を重視する小型筐体に応用されることが多く、リブ設計による補強が有効に働きます。さらにインフラ機器分野では、防錆や耐候性の観点から樹脂化が採用されるケースもあります。いずれの分野でも、設計初期のCAE検証が成功の鍵となっており、CAEを通じて最適な補強構造を事前に把握しておくことが不可欠です。

まとめ

薄板金属箱を樹脂に置換する際には、材料物性の違いからそのままでは剛性不足となります。そのため肉厚増加やリブ補強といった設計工夫が欠かせません。本コラムで示したように、CAEで比較検証を行うことでアルミ薄板と同等の剛性を持つ樹脂箱設計を導くことが可能です。重要なのは、この検討を設計初期段階で行うことです。金型製作に入ってから問題が発覚すれば修正コストや納期遅延は避けられません。CAEを「最後の検証」ではなく「最初の設計道具」として活用することが、樹脂化プロジェクトを成功に導く鍵となります。今後のステップとしましては「リブ配置最適化と流動CAEの併用」になります。