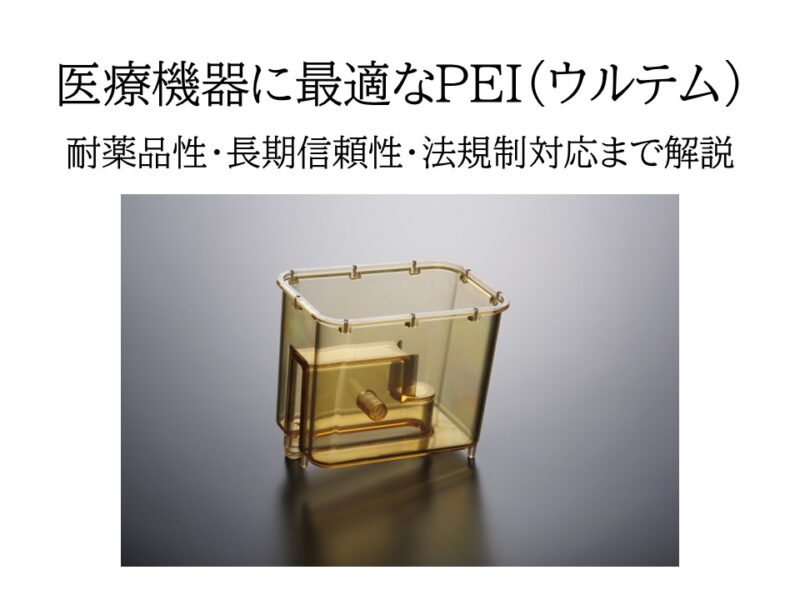

医療機器の耐薬品性・長期信頼性を実現するPEI(ウルテム) ─ 法規制対応まで解説

前回のコラムでは、PEI(ウルテム)が医療機器の再使用化や高温滅菌への耐性、そして高い透明性によって医療現場の安全と設計自由度を高めることを解説しました。第2回目となる本コラムでは、PEIが持つもう一つの重要な特性である「耐薬品性」と、滅菌プロセスを繰り返した上での「長期信頼性」、さらには「法規制への適合性」に焦点を当てます。府中プラは、これらの特性が、いかに現代の医療機器設計において不可欠であるかを深く掘り下げていきます。

耐薬品性とクリーン環境適性

医療現場では、様々な消毒液、洗浄剤、医薬溶液が使用されます。材料にはこれらの薬品に対する高い耐性が求められ、さらにクリーンな環境を維持するためのアウトガスや残渣の低減も重要な要素です。

アルカリ洗浄剤、消毒液、医薬溶液に対する耐性

PEIは、広範な化学薬品、特に医療現場で頻繁に使用されるアルカリ洗浄剤、各種消毒液(アルコール、過酸化水素水など)、そして医薬溶液に対して優れた耐性を示します。これにより、繰り返し洗浄や消毒が必要な医療機器部品でも、材料の劣化や機能低下のリスクを低減できます。薬品によって材料が軟化したり、ひび割れを起こしたりする「環境応力割れ(ESC)」は、医療機器の故障の主要因となるため、PEIのこの特性は高い評価を得ています。

ESC(環境応力割れ)を防ぐ設計上のポイント

PEIは優れた耐薬品性を持ちますが、それでも応力集中箇所と特定の薬品が複合的に作用すると、環境応力割れ(ESC)のリスクがゼロではありません。府中プラでは、ESCを防ぐための設計上のポイントとして以下を推奨しています。

応力集中を避ける設計

シャープな角部や急激な肉厚変化を避け、フィレットやRを設けることで、部品内部に残留する応力や外部からの応力集中を緩和します。

適切な肉厚設定: 過度な肉厚は成形時の残留応力を高める原因となるため、強度を保ちつつ均一な肉厚を目指します。

アニール処理

成形後に適切なアニール処理を行うことで、成形時に発生した内部残留応力を緩和し、ESC耐性を向上させることができます。

金型設計の最適化

ゲート位置の工夫や、金型温度の均一化により、成形時の残留応力の発生を抑制します。

これらの設計的配慮と成形プロセスの最適化により、PEIの耐薬品性を最大限に引き出し、医療機器の長期信頼性を確保します。

清浄度要求の高い環境でのアウトガス・残渣低減性

クリーンルームや無菌室など、高い清浄度が求められる医療機器の製造・使用環境において、材料からのアウトガスや残渣の発生は厳しく管理されるべき要素です。PEIは、不純物の含有量が少なく、高温環境下でも低アウトガス特性を示します。また、分子構造が安定しているため、分解生成物が少なく、表面に残渣が発生しにくい特性も持ちます。これにより、PEI製部品は、空気中の汚染や機器内部でのコンタミネーションのリスクを低減し、クリーンな医療環境の維持に貢献します。

医療現場でのクラック・変色トラブル事例と回避策

実際の医療現場では、不適切な洗浄剤の使用や、繰り返し滅菌による材料劣化、あるいは設計上の不備から、プラスチック部品にクラックや変色が発生するトラブルが報告されています。PEIを使用することで、これらのトラブル発生リスクを大幅に低減できます。しかし、完全に回避するためには、材料特性を理解した上で、以下の対策を講じることが重要です。

使用する洗浄剤・消毒液との適合性確認

実際の使用環境を想定し、PEIとの適合性を事前に評価します。

アニール処理

前述の通り、アニール処理は残留応力を低減し、耐ESC性を向上させるために有効です。

適切な設計レビュー

応力集中箇所がないか、適切なフィレットが施されているかなど、設計段階での徹底したレビューが不可欠です。

滅菌耐性と長期信頼性を両立するPEI部品設計

医療機器の材料選定において、滅菌プロセスへの耐性と、それらを繰り返した上での長期的な信頼性は、最も重要な評価項目の一つです。PEIは、これらの要求を高い次元で両立します。

γ線・EOG・オートクレーブ滅菌下での物性保持データ

PEIは、医療機器で一般的に用いられる主要な滅菌方法、すなわちγ線滅菌(放射線滅菌)、EOG(酸化エチレンガス)滅菌、そしてオートクレーブ滅菌(高圧蒸気滅菌)のいずれに対しても優れた耐性を示します。SABIC社の評価によると、ULTEM™ HU1004樹脂は300回以上のSTERRAD NX、AMSCO V-PROなどの滅菌サイクル後でも、引張強度の保持率が98〜101%、引張伸び率の保持率が57〜84%と高く、破壊形態も延性破壊を維持しています。[1]これにより、長期使用下での割れや脆化のリスクを大幅に低減できることが示されています。

γ線滅菌

放射線に耐性があり、高線量に晒されても分子構造が大きく損なわれることは少ないです。物性の低下や色調変化が軽微です。

EOG滅菌

低温で行われるため、熱に弱い材料にも適用されますが、EOGガス自体が化学的に活性なため、材料との適合性が問われます。PEIはEOGガスに対しても安定しており、分解や劣化のリスクが低いです。

オートクレーブ滅菌

高温高湿の厳しい条件ですが、PEIは高いガラス転移温度と優れた加水分解耐性により、繰り返し滅菌後も高い機械的強度や寸法安定性を維持します。

繰り返し滅菌における引張強度・色調・寸法変化の安定性

PEIは、上述の多様な滅菌プロセスを繰り返し適用しても、引張強度などの機械的特性の低下が非常に少ないです。例えば、前記の通り、SABIC社の評価において、オートクレーブ滅菌を300回以上繰り返した後でも、初期の引張強度の98%以上を保持するデータが報告されています。また、色調の変化も極めて少なく、透明性や視認性が長期間損なわれません。寸法変化も微小であり、高精度な組付けが要求される部品において、その安定性が高く評価されています。この安定性は、医療機器の再使用サイクルを長く設定することを可能にし、ランニングコストの削減にも貢献します。

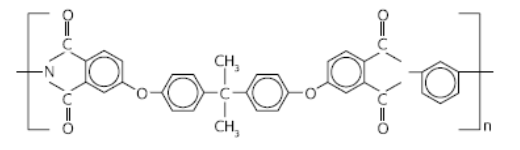

加水分解・酸化劣化に対する分子構造の優位性

PEIは、その分子構造にイミド結合とエーテル結合を持つことで、加水分解や酸化劣化に対して優れた耐性を示します。特に、エーテル結合は安定性が高く、高温高湿環境下での加水分解を効果的に抑制します。これは、オートクレーブ滅菌のような厳しい条件で繰り返し使用される際に非常に重要です。PPSUも加水分解耐性に優れる材料ですが、PEIは特定の条件下でPPSUを上回る安定性を示すことがあります。この分子構造的な優位性が、PEIの長期信頼性の基盤となっています。

クリープ緩和設計・残留応力の低減・アニールの考え方

長期にわたる使用や、特定の応力が継続的にかかる環境下では、クリープ変形(時間とともに徐々に変形が進行する現象)が問題となることがあります。PEIは優れたクリープ耐性を持つ材料ですが、さらに信頼性を高めるためには設計上の工夫が不可欠です。下記の対策を講じることで、PEI製部品の長期的な寸法安定性と機能信頼性をより確実に確保できます。

クリープ緩和設計

応力集中を避ける形状設計や、荷重を分散させる構造を採用することで、クリープ変形のリスクを低減します。

残留応力の低減

成形条件の最適化や金型設計の工夫により、成形品内部に残留する応力を最小限に抑えます。

アニール処理

成形後に適切なアニール処理を施すことで、残留応力をさらに緩和し、クリープ耐性や耐ESC性を向上させることができます。

長期使用機器(滅菌50回以上)を想定した信頼性確保の指針

滅菌サイクルが50回以上といった長期使用が想定される医療機器では、材料の選定に加え、包括的な信頼性評価が不可欠です。

適切なグレード選定

医療グレードのPEIの中から、具体的な使用環境と滅菌回数に適したグレードを選定します。

加速劣化試験

実際の使用環境を模擬した加速劣化試験を実施し、長期使用における物性変化を評価します。

詳細なCAE解析

必要に応じて応力解析や熱解析、クリープ解析などを活用し、設計段階での信頼性を予測します。

トレーサビリティの確保

材料から最終製品に至るまでの製造履歴を明確にし、品質管理を徹底します。

医療グレードと法規制適合性

医療機器用材料の選定には、その材料が関連する法規制や規格に適合していることが不可欠です。PEIは、この点でも設計者に安心を提供します。

Ultem™ HUシリーズ(HU1000/HU2300など)の概要

Ultem™には、医療機器用途に特化したHUシリーズがあります。例えば、HU1000は汎用医療グレード、HU2300はガラス繊維強化グレードであり、それぞれ特定の機械的強度や剛性が求められる部品に適しています。これらのグレードは、医療用途での実績が豊富であり、詳細な特性データが提供されています。

FDA、ISO10993、USP Class VI適合性

Ultem™ HUシリーズの多くのグレードは、米国FDAが定める医療機器材料の要件に適合しています。また、ISO10993シリーズ(生体適合性評価)の様々な項目(細胞毒性、感作性、皮内反応、全身毒性など)に適合し、USP(米国薬局方)Class VIの要件も満たしています。これにより、生体との接触が想定される医療機器部品にも安心して使用できます。ULTEM™ HU1004は、ISO 10993の複数項目(細胞毒性、皮内反応、感作性、全身毒性など)およびUSP Class VIの適合性を有し、FDAへのDrug Master File(DMF-1562)とDevice Master File(MAF-91)が登録されています。[2]これにより、医療機器メーカーは製品申請時に安全性データを直接参照でき、審査プロセスを円滑化できます。

PFASフリー設計・非フッ素添加剤化の潮流

近年、環境規制の強化に伴い、PFAS(パーフルオロアルキル化合物およびポリフルオロアルキル化合物)の使用が世界的に厳しく制限される傾向にあります。医療機器材料においても、PFASフリーや非フッ素添加剤化への動きが加速しています。PEIは、その分子構造にフッ素を含まず、また医療グレードではフッ素系添加剤を使用しない設計が進められています。この特性は、将来的な規制強化を見据えた材料選定において、PEIをより魅力的な選択肢とします。

医療分野で求められる「トレーサビリティ」の確保

医療分野では、製品の品質と安全を保証するために、材料から最終製品に至るまでの製造履歴を完全に追跡できる「トレーサビリティ」が強く求められます。PEIの医療グレードは、このトレーサビリティ確保に対応できるサプライチェーンと品質管理体制が整備されています。材料メーカーからのロット管理情報、製品の特性データ、法規制適合証明書などが提供されるため、医療機器メーカーは安心して材料を調達し、製品の信頼性を担保できます。

今後の展望 ─ 非PVC・非フッ素時代の主力材料として

医療機器業界は、常に変化と進化を続けています。環境規制の強化、再使用機器の拡大、そして患者安全への意識の高まりは、材料選定に新たな要求を突きつけています。

医療材料のサステナ化と再使用機器の拡大

環境負荷低減の観点から、医療材料のサステナビリティ(持続可能性)への注目が高まっています。使い捨てから再使用への移行は、材料に高い耐久性を求めるだけでなく、リサイクル性や環境に配慮した製造プロセスも考慮されるようになります。PEIは、高い耐久性により機器の長寿命化に貢献し、廃棄物削減に寄与します。再使用可能な医療機器の拡大は今後も加速すると見られ、PEIはその主力材料の一つとして、ますます重要性を増していくでしょう。

PEI(ウルテム)がもたらす設計の新たな選択肢(高温+透明+耐薬品)

PEIが提供する「高温耐性」、「高透明性」、「優れた耐薬品性」という三つの特性の組み合わせは、従来の材料では実現が困難であった設計の新たな可能性を切り開きます。例えば、高温滅菌に耐えうる透明な流体経路や、高出力レーザーを使用する機器の透明カバーなど、PEIの特性は医療機器の性能向上と小型化、高機能化に貢献します。

射出成形による高信頼部品供給の将来性

PEIは射出成形によって複雑な形状の部品を高精度で製造できるため、設計の自由度が高く、量産性にも優れます。府中プラは、長年の射出成形技術とPEIに関する深い知見を活かし、高信頼性の医療機器部品をお客様に提供します。品質管理体制の強化と技術革新により、今後も医療現場のニーズに応える高品質な部品供給を続けていくことが、府中プラの使命です。

まとめ

PEIは、医療機器設計において、求められる厳しい「耐薬品性」と「滅菌耐性、長期信頼性」を高いレベルで両立する材料です。アルカリ洗浄剤や消毒液に対する優れた耐性、繰り返し滅菌後の安定した物性保持、そして分子構造的な加水分解・酸化劣化耐性は、機器の長期使用を可能にします。さらに、FDA、ISO10993などのグローバル規格への適合、PFASフリー設計、トレーサビリティの確保といった点は、設計者に大きな安心を提供します。PEIは、非PVC・非フッ素化、再使用機器の拡大、可視化設計といった今後の医療機器トレンドにおいて、極めて実務的な解決策を提供する主力材料であると府中プラは考えています。

参考文献

[1][2]ULTEM™ HU1004 resin A high performance resin blend for multiple sterilization environments