成形工程で進む加水分解劣化を防ぐ:樹脂乾燥・滞留の管理と対策ポイント

加水分解は「長期使用中に起こる劣化」と認識されがちですが、実際には成形工程においても樹脂の分子鎖切断が進行しているという現実があります。吸水したペレットや滞留した溶融樹脂は、加熱される中で既に化学的な劣化を開始しています。

この「潜在的な加水分解」は、製品の外観不良や強度低下、ガス焼けなど、多くの成形トラブルの根本原因となることがあります。本コラムでは、樹脂乾燥、滞留工程に焦点を当て、エンプラをこの潜在的な劣化から守るための具体的な実務対策を解説いたします。

成形中に起こる加水分解の原因とリスク

吸水した樹脂ペレットを射出成形機のシリンダーで加熱・溶融すると、単に水分が気化するだけでなく、高温条件下で水分子がポリマーの分子鎖を切断する化学反応、すなわち加水分解が発生します。たとえわずか数分間であっても、240℃から300℃といった高温で溶融樹脂が滞留する間に、この加水分解反応は着実に進行します。

特にPBT、PC、PAといったエンプラは、その結合構造が水分子の攻撃に対して敏感であり、短時間の滞留であっても分子量が顕著に低下するリスクがあります。成形現場で発生する多くの不良は、「成形条件の設定に問題がある」と判断されがちですが、実際には「乾燥不足による樹脂の分子構造劣化」が根本原因であることが少なくありません。

この潜在的な加水分解の現象を正しく理解していないと、表面的な成形条件の調整に終始し、根本的な解決に至らず、結果として品質の再現性がない製品を生み出すことにつながります。成形工程中の加水分解は、製品の初期性能を低下させ、後の使用中の劣化を加速させる要因となるため、その対策は非常に重要です。

樹脂乾燥不足が招く加水分解と成形不良

エンプラは、その多くが吸湿性を持つため、袋から開封された時点から空気中の水分を吸い始めます。見た目には乾燥しているように見えても、樹脂内部にはすでに水分が取り込まれている状態が少なくありません。このような吸水したペレットを成形機で加熱すると、溶融過程で加水分解が進行し、以下のような連鎖的なトラブルを引き起こします。まず、加水分解により樹脂の分子量が低下し、溶融粘度が低下します。この粘度低下はショートショット(充填不足)の原因となり、また、水分の気化や分解ガスによってシルバーストリークやガス焼け、黒点といった外観不良が発生します。さらに、分子量の低下は最終製品の機械的強度を損ない、脆化や外観品質の劣化につながります。

乾燥不足による成形不良の代表例(ショートショット・シルバーストリークなど)

- ショートショット(充填不足): 溶融粘度低下により、金型への充填性が悪化し、製品が完全に形作られない。

- シルバーストリーク: 樹脂中の水分が気化してガスとなり、成形品表面に銀色の筋として現れる。

- ガス焼け・黒点: 発生したガスが金型内で滞留・圧縮されて高温となり、樹脂を焦がす。また、劣化した樹脂の一部が黒点として現れる。

- 機械強度・外観品質の劣化: 分子量低下により、製品本来の衝撃強度や引張強度が失われ、また表面光沢の低下など、外観品質が著しく損なわれる。

PBT・PC・PAなど樹脂別の適正乾燥条件と注意点

材料ごとに最適な乾燥条件が存在します。以下の条件が一般的な目安とされています。

| 材料 | 標準乾燥条件 | 注意点 |

| PBT | 120℃×4h | 乾燥後、大気中の水分を吸わないよう密閉搬送が必須です。 |

| PC | 120℃×3h | ホッパー内で連続的に乾燥状態を維持する管理が必要です。 |

| PA66 | 80℃×5h | 乾燥しすぎると、かえって脆化を引き起こすリスクがあります。 |

| PES/PEI | 150℃×4h | 長時間の過乾燥は、樹脂の酸化劣化を招く可能性があるため注意が必要です。 |

重要なのは、「乾燥が完了した後」の取り扱いです。乾燥が十分に行われても、ホッパー内での滞留中に空気と接触したり、多湿な環境になっていると、数十分で再吸湿が始まることがありますので注意が必要です。乾燥は一度行えば良いというものではなく、成形プロセス全体を通して湿度管理を徹底することが、加水分解防止の鍵となります。

樹脂の滞留と温度管理が引き起こす加水分解の進行

成形ラインにおいて、意外に見落とされがちなのが、射出成形機シリンダー内部における溶融樹脂の滞留時間です。成形条件が一定であっても、成形機の停止やサイクルタイムの遅延などによって、樹脂がシリンダー内で計画以上に長く滞留すると、その間に加水分解が進行します。特にPBTやPCのような加水分解感受性の高い材料では、数分間の滞留であっても分子量が著しく低下し、溶融粘度が急激に変化することが確認されています。

滞留による劣化の兆候とメカニズム

- 溶融粘度の低下: 加水分解による分子量低下は、樹脂の溶融粘度を低下させます。これにより、金型への充填状態が不安定になり、成形圧力の変動や製品寸法のばらつきを引き起こします。

- ガス発生: 滞留中に発生した分解ガスは、成形品に黒点、シルバーストリーク、あるいは糸引きなどの外観不良をもたらします。

- 分子量低下: 分子鎖の切断が進むことで、樹脂本来の物性が失われます。具体的には、衝撃強度が低下し、製品の脆化や割れといったトラブルが発生しやすくなります。

滞留管理で防ぐ加水分解対策

加水分解を加速させる滞留を防ぐためには、以下の対策が有効です。

- 成形停止時の温度低下: 短時間であっても成形機を停止する際は、目安としてシリンダー温度を通常より50~80℃下げると熱履歴を抑えやすくなります。これにより、樹脂の熱履歴を抑制し、加水分解の進行を遅らせます。

- 定期的なパージの実施: 特にガラス繊維(GF)入り樹脂など、劣化しやすい材料を使用する場合や、長時間の成形後に再開する際には、シリンダー内の樹脂を定期的にパージすることが重要です。これにより、劣化した樹脂が製品に混入するのを防ぎます。

- 成形中の安定管理: 成形中は、背圧、計量時間、スクリュー回転数といったパラメータを安定して管理することで、シリンダー内での樹脂の滞留時間を最小限に抑えることができます。

成形ラインで「再スタート時に樹脂から異臭がする」、「糸引きが頻発する」、「成形品に黄変が見られる」といったサインは、滞留による加水分解が進行している明確な兆候です。これらのサインを見逃さず、迅速な対応を取ることが重要です。

成形現場における加水分解防止のチェックポイント

府中プラでは、成形工程における潜在的な加水分解を防ぐために、以下の点を留意しています。

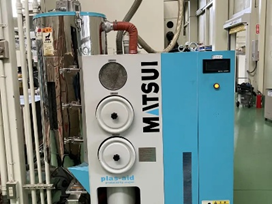

- 樹脂乾燥: 乾燥機の温度と時間だけでなく、「湿度」の管理も徹底します。府中プラでは、原則的に除湿乾燥をしています。

- 滞留管理: 成形機を停止する際は、シリンダー温度を下げ、樹脂の熱履歴を抑制します。また、成形再開前には、シリンダー内に滞留していた樹脂をパージすることを徹底します。これにより、劣化した樹脂が製品に混入するのを防ぎます。

- ホットランナー: ホットランナー内部の温度分布が均一であるかを点検します。温度ムラやデッドスペースでの滞留がないかを確認し、必要に応じてメンテナンスや温度調整を行います。

- 成形条件: 高いせん断応力や長すぎる計量時間は、樹脂の化学劣化を加速させる要因となります。成形中に溶融粘度低下の傾向が見られた場合は、早期に成形条件の調整を行うなど、迅速な対応が必要です。

まとめ

加水分解は、製品が使用される環境下での劣化だけでなく、成形工程中においても確実に進行しているという事実を認識することが重要です。一見、成形条件が適正に見えても、樹脂の乾燥管理、シリンダー内での滞留時間の管理が甘いと、樹脂の分子鎖は静かに切断され、製品の潜在的な品質低下につながります。

府中プラとしては、「乾燥が完了すれば終わりではなく、乾燥後からが勝負」という認識をしています。加水分解を防ぐための対策は、「水を入れない」、「熱を掛けすぎない」、「滞留させない」という三つの原則に集約されます。これらの原則を徹底することで、高品質で信頼性の高い製品を安定して供給することが可能となります。