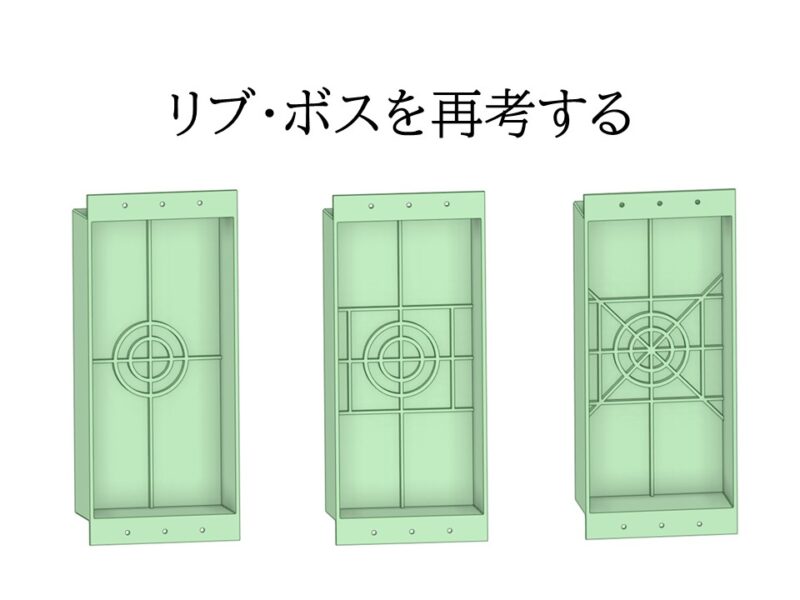

リブ・ボス設計を再考する - 筐体・ハウジングにおける剛性と成形性の最適バランス

リブとボスは、ハウジングや筐体の剛性・締結・位置決めを支える重要な構造要素です。しかし、補強を目的に追加した構造が、成形不良であるヒケや反り、さらには応力集中を引き起こすことも少なくありません。本コラムでは、府中プラが長年培ってきたPC/ABS、ABSを中心とした材料から、PBT、PPS、PA系に至るまでの実務設計におけるリブ・ボス最適化の考え方を整理し、機能と成形性を両立させる設計のポイントを解説いたします。

リブとボスの役割と課題

リブとボスは、射出成形品の性能を決定づける上で不可欠な構造です。それぞれの役割と、それに伴う設計上の課題を詳しく見ていきましょう。

リブ(Rib)の役割と課題

リブの主要な役割は、製品の剛性を高め、不要な変形(特に反り)を抑制することです。また、製品の肉厚を極端に厚くすることなく強度を向上させるため、材料使用量の削減にも貢献します。しかし、リブの設計を誤ると、次のような課題が生じます。

- ヒケの発生:リブと母材の接合部で肉厚差が大きくなると、冷却速度の不均一により体積収縮差が生じ、表面にヒケが発生しやすくなります。

- 反りの増大:リブの配置が非対称であったり、冷却が不均一であったりすると、内部応力の不均衡により製品が反る原因となります。

- 流動末端:複雑なリブ構造は、樹脂の流動を阻害し、ショートショットやウェルドラインの発生を招くことがあります。

ボス(Boss)の役割と課題

ボスは、主にねじによる締結、位置決め、部品の固定といった機能を提供します。特に電子機器の筐体やハウジングにおいて、基板や他の部品を安定して取り付けるために重要な要素です。ボスの設計における主な課題は以下の通りです。

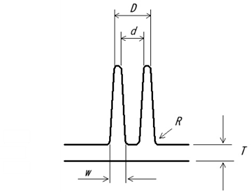

- ヒケとボイド:ボスと母材の接合部は、局部的に肉厚が厚くなるため、ヒケや内部ボイド(空洞)が発生しやすい箇所です。これは締結強度に直接影響を及ぼします。

- クラック(割れ):締結時に過大な応力が加わると、ボス根元に応力集中が発生し、クラックが生じることがあります。

- 寸法精度:位置決め用途の場合、ボスの寸法精度が製品全体の組立精度に大きく影響します。成形収縮を考慮した設計が不可欠です。

このように、リブとボスは製品機能の根幹をなす一方で、「剛性を確保しつつ、成形収縮・ヒケを最小化すること」という共通の、しかし難しい課題を抱えています。

材料別の設計留意点

樹脂材料の種類によって、その特性は大きく異なります。府中プラでは、それぞれの材料特性を理解し、最適なリブ・ボスの設計を推奨しています。

PC/ABS・ABS

PC/ABSやABSは、良好な機械特性と成形性を持ち、筐体やハウジング用途で広く利用されています。これらの材料におけるリブ・ボス設計では、特に「ヒケ抑制と外観性の両立」が重要な課題です。

- ボス根元の肉厚制御:ボスの根元は母材の肉厚に対して極端に厚くならないよう、適切な肉抜きやテーパーを設けることが重要です。コアピンを大きく取ることで、肉厚を均一化し、ヒケの発生を効果的に抑制できます。

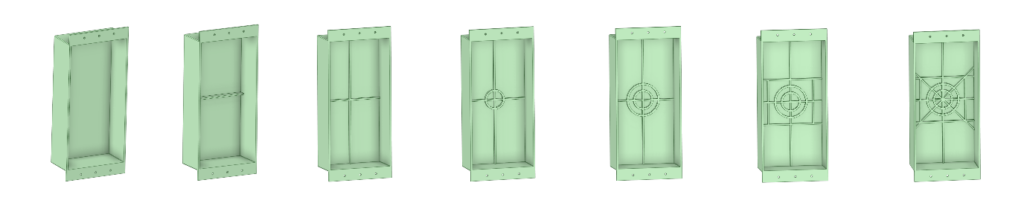

- リブ配置の対称化:外観部品の場合、リブの配置が非対称だと、冷却収縮の差によって反りや表面のヒケが顕著になることがあります。できる限り対称的な配置を心がけ、冷却バランスを考慮した設計が必要です。

- ウェルドライン対策:強度の必要な箇所にリブやボスを配置する際、樹脂の流れを考慮し、ウェルドラインが集中しないようなゲート位置やリブ形状の工夫が求められます。

GF-PBT

ガラス繊維強化PBT(GF-PBT)は、優れた剛性と耐熱性を持ち、電気部品や機構部品に利用されます。流動性と冷却バランスが良く、リブ・ボスの形状再現性に優れる特性があります。

- シャープな形状再現性:GF-PBTは流動性が良いため、細かなリブやボスの形状も比較的シャープに再現しやすい傾向があります。しかし、過度に薄いリブや小さなボスは、充填不良のリスクがあるため注意が必要です。

- 反り対策:ガラス繊維の配向により、収縮率に異方性があるため、設計段階での反り予測が重要です。リブの配置や厚み、ゲート位置を工夫することで、反りを最小限に抑えられます。

- ゲート位置の検討:ガラス繊維による製品表面への影響を考慮し、意匠面にゲートが来ないように、またはゲート痕が目立たないように配置を検討します。

GF-PPS

ガラス繊維強化PPS(GF-PPS)は、高い剛性、耐熱性、耐薬品性を持つスーパーエンプラです。高剛性ゆえに、リブ・ボス設計においては「応力集中やクラック対策」を重視する必要があります。

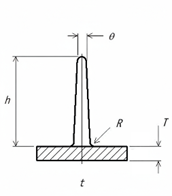

- 応力集中緩和:GF-PPSは比較的脆性破壊を起こしやすい性質があるため、ボス根元やリブの付け根には大きなR(アール)を設けて応力集中を緩和することが極めて重要です。シャープな角は避けるべきです。

- 冷却速度の制御:高温での成形が必要なGF-PPSは、急激な冷却は内部応力を高め、クラックの原因となることがあります。金型温度の管理や、冷却時間を適切に設定することが重要です。

- ウェルドライン強度:GF-PPSはウェルドライン部での強度が低下しやすい傾向があります。強度が必要な箇所にウェルドラインが集中しないよう、ゲート位置とリブ配置を慎重に検討します。

GF-PA66 / GF-PA9T

ガラス繊維強化ナイロン(GF-PA66, GF-PA9Tなど)は、高い強度と靱性を持ち、特に耐衝撃性が求められる部品に利用されます。リブ設計は「流動方向配慮が必須」であり、また「吸水による後変形」にも注意が必要です。

- ガラス繊維配向と反り:ガラス繊維の配向によって収縮率の異方性が大きくなるため、流動方向へのリブ配置が反り抑制に非常に有効です。流動方向と直交するリブは、反りを助長する可能性があります。

- 吸水による寸法変化:ナイロンは吸水性があるため、成形後の環境湿度変化によって寸法が変化することがあります。精密な位置決めが必要なボス設計では、この吸水膨潤を考慮したクリアランス設定や、吸水率の低いグレードの選択が必要です。

- 加水分解の懸念:高温高湿環境下では加水分解が進み、強度が低下する可能性があります。使用環境を考慮した材料選定と設計が求められます。

設計の実践ポイント

府中プラでは、これまでの経験からリブ・ボス設計において以下の点が重要と考えています。

リブの基本設計

- リブ厚:母材肉厚の0.5~0.7倍を目安とします。これにより、ヒケの発生を抑制しつつ、剛性を効率よく向上させます。

- 根元R(アール):リブの根元には0.3~0.5mm以上のRを設けることで、応力集中を緩和し、強度低下を防ぎます。特にガラス繊維強化材では必須です。

- テーパー:抜き勾配として、片側0.5~1.0°程度のテーパーを設けることで、成形時の離型性を向上させます。

- リブの高さと間隔:リブの高さは母材肉厚の3~5倍程度、リブ間の間隔はリブ高の2倍以上を確保することで、高剛性化と成形安定性の両立を目指します。

ボスの基本設計

- ボス根元肉厚の均一化:ボス根元は母材肉厚とほぼ同じか、若干薄くなるように肉抜きを施します。これによりヒケを抑制します。

- コアピン径の確保:ボス内部を中空にするためのコアピン径は、ボス外径の0.6倍以上を確保することが望ましいです。これにより、ボス根元の肉厚を均一に保ち、ヒケを対策します。

- 補強リブの活用:ボスの強度をさらに高めたい場合は、ボス周囲に補強リブを放射状に配置します。ただし、リブと母材の接合部の肉厚増大に注意が必要です。

- ねじボスの場合:ねじボスとして使用する場合、タップねじの成形においては、適切な下穴径とボスの肉厚を確保し、締結時の応力集中を避ける設計が重要です。インサート成形の場合は、インサート部品と樹脂の熱膨張差を考慮します。

成形性を考慮した配置と形状

- 流動方向へのリブ配置:特にガラス繊維強化材において、流動方向へリブを配置することは、ガラス繊維の配向を整え、反りを抑制する上で非常に有効です。

- 冷却対称性の確保:ゲート位置とリブ配置を整合させ、製品全体で冷却が均一になるように設計します。これにより、内部応力の発生を抑え、反りを防止します。

- スライドコアの使用:複雑なリブやボスの形状で、通常の金型ではアンダーカットになる場合、スライドコアの使用を検討します。これにより、設計の自由度が高まります。

成形性と剛性を両立させる設計思想

リブ・ボス設計は、単に構造を補強するだけでなく、製品の品質全体を決定づける重要なプロセスです。府中プラは、以下の設計思想に基づき、成形性と剛性を高次元で両立する設計を推奨しています。

構造補強=肉厚追加ではない

単純に肉厚を増やすことは、材料コストの増加、成形サイクルの延長、ヒケの発生といった問題を引き起こします。府中プラでは、肉厚の追加ではなく、「剛性分布設計の最適化」が重要と考えています。これは、必要な箇所に効果的にリブやボスを配置し、材料の特性を最大限に引き出すことで、最小限の材料で最大の効果を得る考え方です。例えば、薄肉部を維持しつつ、要所に適切な高さと配置のリブを設けることで、製品全体の強度を向上させます。

成形収縮を「吸収する構造」

樹脂は成形時に必ず収縮します。この収縮をコントロールできないと、反りやヒケ、内部応力として製品に残ります。府中プラでは、設計段階で成形収縮を「吸収する構造」を織り込むことを重視しています。具体的には、リブやボスの配置を工夫し、収縮による応力を分散させたり、意図的に特定の方向に収縮を誘導したりすることで、製品全体の寸法安定性を高めます。例えば、製品の長手方向の反りを抑制するために、その方向に平行なリブを複数配置し、収縮方向を制御するといった手法です。

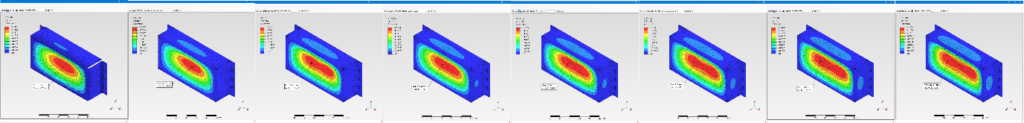

CAEを活用した定量化

現代の設計において、CAE(Computer Aided Engineering)は不可欠なツールです。府中プラでは、CAE解析を積極的に活用し、設計段階で「剛性分布と反り挙動を定量化」しています。これにより、試作回数を削減し、開発期間の短縮とコストの削減を実現しています。

- 流動解析:樹脂の充填挙動、ウェルドラインの位置、ヒケの発生予測などを確認し、ゲート位置やリブ配置の最適化に役立てます。

- 構造解析:応力集中箇所や変形量を予測し、リブやボスの形状、寸法を最適化することで、製品の強度と耐久性を確保します。

- 反り解析:成形収縮による反りの方向と量を予測し、リブやボスの配置、金型温度設定の検討に活用します。

材料固有の収縮挙動のノウハウを蓄積

CAE解析は有効なツールですが、実際の成形での現象は複雑です。府中プラでは、これまでの豊富な成形経験から得られた「材料固有の収縮挙動」を経験的にノウハウとして蓄積しています。このデータベースをCAEの結果と組み合わせることで、より精度の高い設計予測を可能にしています。特に、ガラス繊維強化材の異方性収縮や、結晶性樹脂の大きな収縮率など、材料特有の挙動を考慮した設計は、経験知がなければ難しい領域です。

まとめ

リブ・ボス設計は、単なる補強ではなく、製品の寸法安定性、意匠性、強度をすべて高次元で両立させる構造最適化の領域です。府中プラは、PC/ABS、ABSを中心とした筐体用途での経験知と、PBT、PPS系の工業部品設計で培ったノウハウを統合し、「機能を支える構造設計」へと昇華することを目指しています。今後も、材料特性の深い理解とCAEを活用した解析、そして長年の経験に基づく実践的な知見を結集し、お客様の製品開発に貢献してまいります。