金属代替は材料価格で決めない ― システムコストで評価する設計実務とモデルケース(ウルテム™編)

前回のコラムでは、ウルテム™(PEI樹脂)強化グレードが、金属代替に求められる耐熱性・寸法安定性・難燃性を高いレベルで兼ね備えていることを確認しました。しかし、材料の性能を理解することは「出発点」に過ぎません。

実際に金属代替を検討する段階で重要になるのは、「材料単価はいくらか」ではなく、設計・加工・組立・品質保証といった製造工程全体を含めた“システムコスト”として評価する視点です。本コラムでは、ウルテムを例に取りながら、金属代替を成功に導くために不可欠な「設計発想の転換」と「工程構造の見直し」という観点から、具体的なモデルケースを用いて解説します。性能の比較ではなく、どのように設計を変えることでシステム全体の最適化を実現できるのか──本コラムはその実務的な判断基準への第一歩です。

金属部品のコスト構造

金属部品の樹脂化、すなわち金属代替を検討する際、材料単価の比較のみに基づいた判断は、本質的な意思決定を誤らせる可能性があります。金属材料は、素材そのもののコストだけでなく、切削、曲げ、溶接、タップ、表面処理、研磨、組立といった複数の後工程を経て初めて機能部品として成立します。そのため、金属部品の総コストに占める材料費の割合は限定的であり、むしろ加工・組立・付帯工程費が支配的要因となっています。

下表は、一般的な金属加工部品のコスト構造を示したものであり、金属代替を検討するうえでの評価軸が「材料価格の比較」ではなく、「製造プロセス全体におけるコスト構造の理解」にあることを示唆しています。

表1:金属加工部品におけるコスト構造の例

| 項目 | コスト割合 | 具体的な内容 |

| 材料費 | 約20% | 金属材料(板材、棒材、インゴットなど)の購入費用 |

| 加工・組立・付帯工程費 | 約80% | 切削、プレス、曲げ、溶接、研磨、タップ加工、表面処理、組立、検査、品質保証など |

この構造を見ると、材料費を削減するだけでは全体最適には至らず、真に着目すべきは、金属特有の加工・組立工程の存在そのものです。樹脂による代替検討とは、単なる材料の置換ではなく、工程の合理化、さらには工程の削減・統合による製造システム全体の再設計を意味します。したがって、金属代替の本質は「材料単体の性能比較」ではなく、「どのような工程が不要となり、結果として製造コストと品質リスクがどの程度低減されるか」というシステム的観点に基づいて評価されるべきと府中プラは考えます。

射出成形がもたらす設計構造の変革

樹脂による金属代替の価値は、単に加工工程の削減に留まりません。射出成形という工法は、従来の金属加工が前提とする「切削・組立を積み上げる構造設計」から、一度の成形で形状と機能を同時に実現するという、根本的に異なる設計思考を可能にします。以下に、この射出成形の特性を4つの視点から整理し、設計上の意義を明確化します。

工程を前提としない成形技術

金属加工では、素材から不要部分を除去する、あるいは複数の部材を接合することで形状を構築するため、切削、タップ、曲げ、溶接、研磨、表面処理などの工程が不可欠です。一方、射出成形は、溶融樹脂を金型に充填し、冷却固化することで最終形状を一工程で得る工法であり、加工プロセスそのものの概念を大幅に変容させます。これは「工程短縮」ではなく、従来工程の存在そのものを設計段階から排除する技術的枠組みである点に意義があります。

形状統合による部品点数の削減

射出成形では、複数の機能を担う構造を一体成形により統合できるため、従来個別に製造・組立されていた部品を一つの成形品として設計することが可能です。これにより、組立工程の削減、部品管理の簡素化、品質ばらつきの抑制が実現されます。金属では分割が不可避であった複雑な三次元構造も、金型設計によって再現可能であり、機能統合型の設計を容易にします。

薄肉化と三次元構造による設計自由度の拡大

射出成形は、材料の流動性を前提とした設計が可能であり、薄肉リブ、複雑な曲面、局所的な補強構造など、金属加工では困難な形状を量産工程そのものに組み込むことができます。これにより、従来の「形状を加工で作る」という発想から、「形状を設計で与える」という発想への転換が生じ、寸法精度、小型化、機能集約といった複数の要求を同時に満たす設計が可能となります。

リードタイム短縮と品質の安定化

射出成形は、金型製作後の成形サイクルが数十秒程度であるため、加工や組立を伴う金属製造と比較して圧倒的に短い時間で部品生産が可能です。また、成形条件が再現性の高いプロセスとして管理されることにより、オペレーターのスキルに依存しにくい、高い品質安定性が確保されます。これにより、製造リードタイムの短縮と品質保証工程の合理化が同時に実現されます。

モデルケースによる設計コンセプトの具体化

ここでは、金属加工を前提として設計されてきた典型的な構造を、射出成形という異なる製造技術の視点から再構築した場合の検討例を示します。以下のモデルケースはいずれも当社が設計支援を行う際に用いる「概念モデル」で、特定の部品や用途に限定されない普遍的な設計指針としてご活用いただけます。

モデルケース1:ガラス繊維強化グレードによる内部フレームの一体化

本モデルは、医療分析装置等の内部に配置される構造フレームを想定した事例です。金属構造の場合、複数のアルミ押出材を切断・穴あけ・タップ加工した後、ブラケットを介して多数のネジで固定する構造が一般的であり、基板取付部には絶縁シートなどの追加部材が必要となります。

これに対し、ウルテムのガラス繊維強化グレードを用いて一体成形を前提とした構造に再設計することで、これらの加工および組立工程を大幅に削減できます。さらに、材料自体が優れた絶縁性と難燃性(UL94 V-0)を備えているため、絶縁部材や難燃対策用の付帯部品を追加する必要はありません。結果として、部品点数の削減、軽量化、組立性の向上といった複数の効果が同時に得られ、装置全体の設計合理性が高まります。

モデルケース2:高流動グレードによる精密筐体の薄肉・複雑形状化

本モデルは、通信機器や制御ユニットに用いられる筐体を想定した事例です。金属筐体の場合、アルミダイカスト後に内部リブやボスを切削加工で形成し、蓋の固定にはタップ加工とネジ締結が必要となります。また、複雑な嵌合形状や固定機構を実現するためには、副部品や追加加工を組み合わせた多工程構造になることが一般的です。

これに対し、流動性に優れるウルテムの高流動グレードを適用し、薄肉かつ複雑な三次元形状を一体成形とすることで、切削・タップ加工などの後工程を削減できます。さらに、スナップフィット構造を設計に組み込むことで、ネジを用いない固定方式が採用可能となり、部品点数の削減および組立時間の短縮につながります。ウルテムは適度な延伸性があるため、ガラス繊維強化PPSでは困難なスナップフィットが採用可能です。加えて、内部空間を効率的に活用できるため、高密度実装や機能拡張に対応した筐体設計が実現し、製品全体の設計自由度と付加価値の向上に寄与します。

モデルケース3:ガラス繊維+ミネラル強化グレードによる精密嵌合ハウジングの実現

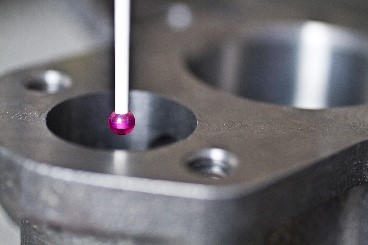

本モデルは、流体計測機器や分析装置に用いられるセンサー用ハウジングを想定した事例です。金属材料を用いる場合、真鍮やステンレスの切削加工によりOリング溝やネジ部をミクロン精度で加工する必要があり、多軸マシニングセンタによる長時間の加工と、その後の仕上げ工程が不可欠となります。特に、温度変化による寸法変動は密閉性や検出精度に直結するため、材料の線膨張係数(CTE)を考慮した設計と品質管理が求められます。

これに対し、ガラス繊維とミネラルを複合した、ウルテムの寸法改良グレードを選定することで、金属に近い低CTEを実現し、温度環境下でも安定した嵌合状態を維持することが可能となります。射出成形によって複雑な内部流路や嵌合形状を一体成形できるため、切削や研磨といった後加工を大幅に削減し、加工工数の短縮とばらつきの抑制が期待できます。加えて、材料固有の耐熱性と絶縁性により、金属製ハウジングでは必要とされる表面処理や絶縁対策を追加する必要がなく、信頼性と設計合理性を両立したハウジング設計が可能となります。

まとめ

金属代替を検討する際、重要なのは材料単価の比較ではなく、製造工程・信頼性・部品構成を含めたシステム全体の合理性です。本コラムで示した設計コンセプトは、射出成形による一体化と寸法安定性を活用することで、部品点数の削減、工程の最適化、長期信頼性の向上を同時に達成できることを示しています。ウルテムは、その特性によりこれらの構造的効果を高い次元で実現できる材料の一つです。

金属代替をご検討の際は、個別の材料性能だけでなく、設計全体の最適化という観点から、ぜひ府中プラまでご相談ください。