剛性・強度・変形を同時に最適化する設計解析 - トレードオフを超える思考法

シリーズコラム第13回

射出成形部品の設計現場では、「強度を上げて破損を防ぎたい」、「変形を減らして精度を保ちたい」といった要求が、常にセットで現れます。しかし、剛性、強度、そして変形は互いに影響し合うトレードオフの関係にあり、どれか一つの要素を追求すると、他の要素が悪化する事態を招きがちです。本コラムでは、CAE的な発想を活用しながら、これら3つの要素を同時に最適化するための設計思考の整理と、その判断基準を解説します。ここでの狙いは、解析ツールに頼りすぎることなく、“全体のバランス”を設計の初期段階で描けるようになることです。

剛性・強度・変形 ― 同じ「固さ」ではない

これらの要素を最適化するためには、まずそれぞれの言葉が持つ意味を正確に区別して理解する必要があります。

剛性=変形しにくさ、強度=壊れにくさ

多くの設計現場で、剛性と強度は同じような「固さ」の指標として混同されがちですが、これらは明確に異なります。

- 剛性: 部品に荷重が加わった際に、どれだけ変形を抑えられるかを示す指標です。「変形しにくさ」と言い換えられます。

- 強度: 部品が破壊されずに、どれだけの大きさの荷重に耐えられるかを示す指標です。「壊れにくさ」を意味します。

- 変形: 荷重によって生じた応力と、材料固有の弾性率(ヤング率)の結果として現れる物理的な現象です。

したがって、「変形量を減らしたい」という要求は「剛性を上げる」ことと同義ですが、それが必ずしも「強度を上げる」ことにはつながらない、という事実を理解することが、設計の出発点となります。

射出成形では“均一剛性”が理想ではない

金属材料の設計では、断面を厚くすれば剛性も強度も単純に向上することが多いですが、樹脂の射出成形ではこの考え方は通用しません。部分的に肉厚を増すことは、その箇所の冷却ムラやヒケ、反りを誘発し、結果的に製品全体の寸法安定性を損なう原因となります。樹脂設計で重要なのは、部品全体の「剛性を均一化する」ことではなく、荷重が伝わる経路に沿って剛性を効果的に分配する「適材適所」の設計思想です。

トレードオフを理解する設計解析の視点

剛性、強度、変形は、なぜトレードオフの関係にあるのでしょうか。その力学的な背景を、設計解析の視点から解説します。

剛性を上げると、応力集中も上がる

変形を抑えるためにリブやボスを追加して局所的な剛性を高めると、その周辺で力の流れがせき止められ、応力が滞留しやすくなります。これは、変形という形でエネルギーを逃がすことができなくなった分、応力として内部に蓄積されるためです。CAEで変形量を抑えるためにリブを追加した結果、その根元の応力値が上昇し、かえって強度が低下してしまうケースは珍しくありません。最適化の鍵は、むやみに固めることではなく、「どこで意図的に変形させ、どこで変形を食い止めるか」を明確に設計することにあります。

変形を許容する設計は“機能剛性”を高める

製品全体を一つの塊として硬くするよりも、必要な部分だけが意図した範囲で動く柔軟な構造の方が、結果的に信頼性が高まることがあります。例えば、筐体のはめ合わせ部分(スナップフィットなど)では、アーム部分がしなやかに変形することを許容することで、勘合時の過大な応力を緩和し、破損を防いでいます。これは、「剛性を上げる」ことよりも「変形の仕方を制御する」ことを優先した結果、製品としての強度、すなわち“機能剛性”を高めた好例です。

材料特性の非線形性を考慮する

樹脂は、金属のように常に一定の弾性を示す線形弾性体ではありません。特に大きな荷重がかかると弾性率が変化する「非線形性」という性質を持っています。中でも、PA(ポリアミド)やPBT、PPSといった結晶性樹脂は、かかる応力の方向や温度によってその挙動が大きく変わります。CAE解析を行う際に、材料の弾性率として単一の“カタログ値”を入力して線形解析を行うと、実際の挙動とはかけ離れた、誤った判断を導き出す危険性があります。設計段階では、解析結果の数値を鵜呑みにせず、「この応力レベルで、入力した弾性率は本当に有効か」を常に想定しながら結果を読む力が重要となります。

同時最適化のための3ステップ思考

では、具体的にどのように思考を進めれば、3つの要素をバランスさせることができるのでしょうか。そのための思考プロセスを3つのステップで整理します。

Step1:荷重経路を明確にする

まず、CAEにかける前に、製品にかかる荷重がどこから入力され、どこへ流れていくのか(荷重経路)を、フリーハンドでも良いので線で描いて可視化します。この力の流れを意識することで、剛性を重点的に高めるべき領域と、応力を逃がすために柔軟性を残すべき領域が自ずと見えてきます。この思考プロセスが、効果的な「剛性配置」をデザインする第一歩です。

Step2:変形モードを想定する

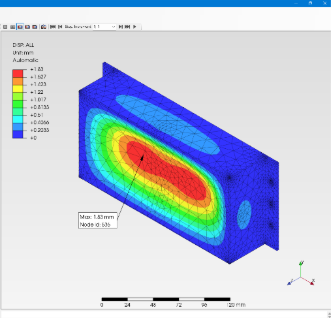

次に、CAEで変位分布の結果を見る前に、荷重がかかった際に製品が「どの方向に、どのように変形してほしいか(すべきか)」を設計者自身が描きます。その上で、実際の解析結果と自らの想定を比較します。もし、想定した変形モードと解析結果が一致していれば、設計意図通りに力が流れている証拠です。もし大きく食い違っていれば、設計した構造が“力の自然な流れ”に逆らっている可能性があり、形状の見直しが必要であると判断できます。

Step3:応力と変形の“整合点”を探す

理想的な設計とは、「応力が過度に集中せず、かつ、変形が必要な機能範囲内に収まっている点」です。CAE上では、応力(σ)の分布図と変位(δ)の分布図を同時に観察し、

- 応力のピークが鋭くならず、なだらかに分布しているか

- 最大変形量が、製品機能として許容できる範囲内に収まっているか

という2つの条件が両立するバランス点を探します。この点が、その設計における“最適点”となります。

実務に落とし込む最適化の判断基準

最後に、日々の設計実務にこの考え方を落とし込むための、具体的な判断基準を示します。

数値最適化より「傾向の一致」を重視

CAEで得られる応力値や変位量は、解析条件に依存する相対的な指標であり、絶対的な値ではありません。したがって、算出された数値の正確さを過度に追求するよりも、「形状を少し変更した際に、応力や変形の変化の傾向が、設計者の意図と合っているか」を確認することの方がはるかに重要です。

材料選定と形状最適化を切り離さない

剛性・強度・変形のバランスは、使用する材料の特性に強く依存します。特にガラス繊維(GF)で強化された材料では、樹脂の流動によって繊維が配向し、剛性に強い方向性が生まれます。設計の初期段階で、この「流動方向」と「主要な荷重方向」を一致させるようにゲート位置や形状を工夫することで、リブを追加するといった形状変更よりもはるかに大きな剛性向上効果が得られる場合があります。

「最適化=バランス設計」という原点に戻る

剛性を上げる、変形を減らす、応力を抑える、といった個別の課題を一つずつ追いかけていくと、設計はどんどん複雑化しがちです。本来の設計最適化とは、製品に求められる機能、形状、材料、そして力の流れという複数の要素のバランスを整える行為です。CAEを使う最終目的は、“一番強い構造”や“一番硬い構造”を作ることではなく、“最も安定して機能する構造”を見つけることである、という原点に常に立ち返ることが重要です。

まとめ

剛性、強度、変形は、それぞれが独立した要素ではなく、一つのシステムとして常に相互に影響し合っています。設計者の仕事とは、このトレードオフ関係を理解した上で、「製品としてどこを動かし、どこを固めるか」を意図的に決定することです。CAEは、その最適化の答えを教えてくれるツールではなく、設計者が判断を下すために“力の流れを俯瞰する地図”に他なりません。絶対的な数値ではなく、変化の傾向を読むことで、量産時にも再現性の高い、安定した設計判断が可能になります。

府中プラは、実際の成形挙動に関する知見と設計解析の視点の両面から、“ただ壊れない・変形しない”のではなく“安定して意図通りに動く”設計を支援しています。