構造設計で読み解くエンプラの機械的強度 - 材料選定のフレームワーク

シリーズコラム第1回

プラスチックの材料選定において、引張強度や曲げ弾性率といったデータシート上の数値は、重要な判断基準です。しかし、実際の製品設計の現場では、「数値上は優れているはずの材料が、なぜか要求性能を満たさない」という壁に直面することが少なくありません。府中プラがお届けする本コラムでは、その数値の“裏側”に焦点を当てます。機械的強度という概念を構造設計の視点から整理し、データだけでは判断できない材料の真の挙動を読み解くための考え方を解説します。

なぜ「同じ引張強度」であっても材料によって“使える用途”が異なるのか?

データシート上で類似した引張強度を持つ二つの材料が、実際の製品では全く異なる性能を示すことがあります。この差は、材料内部のミクロな構造と、それが外部からの力に対してどう応答するかに起因します。設計者は、この根本的な違いを理解する必要があります。

結晶性と非晶性で応力分散機構が異なる

プラスチックは、分子鎖の並び方によって「結晶性」と「非晶性」に大別されます。例えば、同じ引張強度を持つ結晶性のPA(ポリアミド)と非晶性のPC(ポリカーボネート)を比較してみます。非晶性のPCは、ランダムに絡み合った分子鎖全体で応力を受け止め、エネルギーを分散させます。一方、結晶性のPAは、規則正しく並んだラメラ(結晶部分)が変形・再配向することで応力を吸収します。このメカニズムの違いが、破壊に至るまでの挙動、すなわち靭性に影響を与えます。数値上は同じ強度でも、どちらがより粘り強い破壊挙動を示すかは、この内部構造に依存するのです。

ガラス繊維強化材の「縦方向強度と横方向の大きな差」

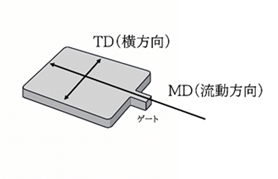

ガラス繊維(GF)で強化された材料は、データシート上で劇的な強度向上を示します。しかし、これはあくまで「繊維の配向方向」での話です。射出成形時、溶融樹脂は金型内を流れながら固化しますが、この流れの過程でガラス繊維は流れの方向に沿って並ぶ傾向があります。その結果、製品の強度は流れ方向では最大化されるものの、それと垂直な方向では著しく低下します。この強度異方性を無視して設計を進めると、特定の方向からの負荷に対して想定外の破壊を招く可能性があります。ゲート位置の設計が製品強度を左右するのは、この配向をコントロールするためです。

吸水による降伏挙動の変化(PA系 vs PEEK)

材料が使用される環境も、その挙動を大きく変えます。代表的な例がポリアミド(PA6、PA66)の吸水です。PAは吸水することで、水分子が分子鎖の間に入り込み、可塑剤のように作用します。これにより、材料は柔軟になり、引張強度や弾性率は低下する一方で、伸び率や衝撃強度は向上します。つまり、乾燥状態では硬く脆い挙動を示すものが、吸水状態ではより粘り強い材料へと変化するのです。対照的に、PEEKのようなスーパーエンプラは吸水率が極めて低いため、湿度環境の変化による物性への影響はごく僅かです。同じ高強度材料のカテゴリーにあっても、環境変化への応答性が全く異なるため、使用環境を考慮しない選定は危険です。

材料強度の“実設計上の本質”

データシートの数値を設計に適用するには、その数値が示す「現象の本質」を捉える必要があります。特に、「剛性」と「靭性」の関係は、設計者が最も誤解しやすいポイントの一つです。

「剛性が高い=変形しにくい≠割れにくい」という誤解の指摘

曲げ弾性率などの数値で示される「剛性」が高いことは、「変形しにくい」ことを意味します。しかし、それは決して「割れにくい(強い)」ことと同義ではありません。むしろ、極端に剛性が高い材料は、ガラスのように僅かな変形でも蓄積されたエネルギーを解放できず、一気に破断する「脆性的な」挙動を示す傾向があります。実際の製品では、ある程度の変形によって衝撃エネルギーを吸収し、致命的な破壊を回避する能力、すなわち「靭性」が求められる場面が数多く存在します。設計者は、求める性能が「寸法安定性(剛性)」なのか、「耐破壊性(靭性)」なのかを明確に区別し、両者のバランスを考慮して材料を選定する必要があります。

靭性と脆性のトレードオフを設計判断軸として提示

ほとんどの材料において、剛性と靭性はトレードオフの関係にあります。例えば、ガラス繊維などのフィラーの添加量を増やして剛性を高めると、一般的に衝撃強度は低下します。このトレードオフを理解することは、設計の方向性を決定する上で極めて重要です。要求仕様が「絶対にたわんではいけない」のであれば剛性を最優先し、「万が一の落下時にも割れてはならない」のであれば靭性を重視する、といった判断軸を持つことが、適切な材料選定の第一歩となります。

温度上昇時の応力–歪挙動の変化

プラスチックの機械的強度は、温度に強く依存します。データシートの数値は通常23℃で測定されたものですが、実際の使用環境がそれと異なれば、材料の挙動も全く変わります。応力-歪曲線(S-S曲線)のイメージで考えてみます。低温環境では、S-S曲線は急な立ち上がりを見せ、高い応力値で、ほとんど変形せずに破断します。これは剛性が高く脆性的な状態です。一方、温度が上昇するにつれて、S-S曲線の傾きは緩やかになり(弾性率の低下)、降伏点(材料が元に戻らなくなる応力)は低下します。そして、破断に至るまでの伸びは著しく大きくなります。これは、材料が延性的になっていることを示します。常温での強度データだけを見て高温環境下での部品を設計すると、想定外の変形や強度不足を招くのはこのためです。

データシートに現れない「強度低下のメカニズム」

静的な引張試験で測定されるデータシート上の強度は、材料が持つポテンシャルの一部に過ぎません。実際の製品は、より複雑で過酷な要因に晒され、データシートの数値からは予測できない形で強度を失っていきます。

繰返し荷重による内部構造の疲弊

製品に繰返し荷重が加わる場合、たとえ一つ一つの荷重が降伏点をはるかに下回る小さなものであっても、破壊に至ることがあります。これが「疲労破壊」です。目には見えないレベルの微小なクラックが内部で発生し、荷重が繰り返されるたびにそれが少しずつ進展。最終的に、残された断面積では荷重を支えきれなくなり、突然の破断に至ります。この疲労耐性は、静的強度とは全く別の評価軸であり、S-N曲線などの専門的なデータで評価する必要があります。振動する機構部品や、繰り返し着脱するスナップフィットなどは、この疲労を考慮した設計が不可欠です。

分子鎖の配向と破断モードの違い(PA66とPCの比較)

成形プロセスが材料の内部構造に与える影響は、強度低下の隠れた要因となります。前述の通り、結晶性のPA66は成形時の流動によって分子鎖が配向しやすく、強度異方性が顕著に現れます。特に、樹脂の合流地点であるウェルドラインでは、分子鎖の絡み合いが不十分なため、著しい強度低下を引き起こします。一方、非晶性のPCは分子鎖がランダムなため、PA66に比べて配向しにくく、比較的等方的な強度特性を示します。ウェルドラインの強度低下もPA66ほど顕著ではありません。このように、材料の種別によって成形に起因する弱点が異なることを知らなければ、適切な設計はできません。

クリープ破断と応力集中の危険性

持続的に荷重がかかり続ける環境では、「クリープ」という現象を考慮する必要があります。これは、一定の応力下で時間とともに歪が増大していく現象です。この変形が進行し続けると、最終的には「クリープ破断」に至ります。さらに、この問題は「応力集中」と結びつくことで、より深刻化します。例えば、リブの付け根や角のシャープエッジ部には、局所的に高い応力がかかります。部品全体にかかる平均応力は小さくても、この応力集中部ではクリープが急速に進行し、そこを起点とした破壊が想定よりはるかに短い時間で発生する可能性があります。これは、均一な試験片で測定されるデータシートからは直接読み取ることができない、製品形状に強く依存する現象です。

設計者が“材料選定で迷わない”ためのフレームワーク

これまで見てきたように、材料選定は単一の物性値で判断できるほど単純ではありません。そこで府中プラは、多角的な視点で候補材を絞り込むためのフレームワークを提案します。

「使用温度」、「荷重の種類」、「寿命要求」、「安全率」の組み合わせ

まず、設計要件を以下の4つの軸で整理します。

- 使用温度: 常温か、高温か、低温か。温度サイクルはあるか。

- 荷重の種類: 静的か(持続荷重)、動的か(衝撃・繰返し荷重)。

- 寿命要求: 想定される製品寿命(年数)、または繰返し回数。

- 安全率: 予測されるばらつきや不確実性に対し、どの程度の余裕を見るか。

これらの組み合わせによって、見るべきデータや重視すべき特性が自ずと決まります。例えば、「高温環境で持続荷重がかかり、寿命は10年」という要件であれば、参照すべきはデータシートの引張強度ではなく、その温度におけるクリープ特性データとなります。

データシートを使った一次評価と二次評価のモデル

このフレームワークに基づき、選定プロセスを二段階で進めます。

- 一次評価(スクリーニング):

データシートを使い、要求仕様の「最低ライン」を満たさない材料を機械的に除外する段階です。例えば、「連続使用温度が85℃以上」、「曲げ弾性率が2000MPa以上」といった明確な基準で候補を絞り込みます。これはあくまで、広範な材料の中から可能性のあるものを選び出すための足切りプロセスです。 - 二次評価(実負荷条件での選定):

一次評価を通過した少数の候補材に対し、本コラムで解説してきたような「データシートの裏側」を読み解く段階です。応力集中、疲労、クリープ、環境要因といった、より実際の使用条件に近い視点で深く評価します。メーカーが提供する応用データ(クリープ曲線、S-N曲線、耐薬品性データなど)を参照したり、必要に応じてCAE解析を活用したりして、最適な材料を最終決定します。

この二段階のプロセスを踏むことで、初期段階での見落としを防ぎ、より合理的で確度の高い材料選定がしやすくなります。

まとめ

今回は、データシートの数値を構造設計の視点からどう読み解くか、その本質について解説しました。同じ強度数値でも材料の内部構造や環境によって挙動が全く異なること、そしてデータシートには現れない強度低下のメカニズムが存在することを理解いただけたかと思います。今回提示したフレームワークは、無数の選択肢の中から最適な材料を見つけ出すための羅針盤となるはずです。

さて、このフレームワークを実際の材料に当てはめると、どのような評価になるのでしょうか。本シリーズコラム第5回「射出成形部品の強度設計セオリー - 主要エンプラ7種の特性に応じた使い分け」で、PEEK、PPS、PAといった代表的な高機能樹脂をこのフレームワークで分析し、その真の実力に迫ります。