射出成形部品の強度再現性を高める - ばらつきを制御する設計理論

シリーズコラム第6回

「同じ材料を使い、同じ図面で製作したはずなのに、なぜ部品によって強度が変わってしまうのか?」これは、射出成形部品の設計や品質管理に携わる多くの方が直面する、根深い課題です。これまでのコラムで、データシートの読み解き方や、材料の適切な使い分けについて解説してきました。しかし、量産というステージでは、もう一つの重要な視点が加わります。それは、問題の本質が単なる「強度の高さ」ではなく、「強度の再現性」にあるという事実です。本コラムでは、この強度の“ばらつき”に焦点を当て、それをいかに制御し、安定した品質の製品を生み出すか、そのための設計セオリーを解説します。

強度再現性の考え方とその重要性

材料強度は「単一値」ではなく「確率的にばらつく量」

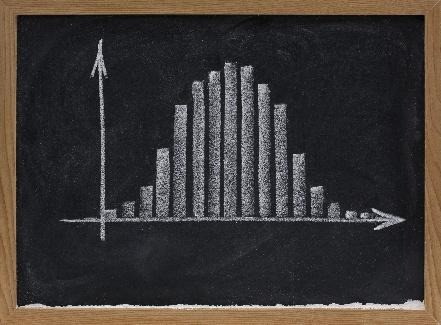

まず認識を改めるべきは、データシートに記載されている機械的強度(例:引張強度 180MPa)は、その材料が持つ性能の「代表値」や「平均値」に過ぎないという点です。実際の成形品における強度は、様々な要因によって必ずばらつきます。つまり、材料強度とは単一の数値ではなく、ある平均値(μ)を中心に、標準偏差(σ)を持って確率的に分布する「量」として捉える必要があります。

平均値設計の限界と、最小値設計・分布設計の比較

このばらつきを無視し、平均値だけを頼りに設計を進める「平均値設計」は、極めて危険です。なぜなら、生産される部品の約半数は、計算上の強度を下回る可能性があるからです。より安全な設計は、想定されるばらつきの下限値、すなわち「最小値」を基準にすることです。さらに進んだ考え方が、強度を「分布」として捉え、例えば「99.7%(μ-3σ)の部品が要求強度をクリアする」といった、品質とコストのバランスを考慮した確率論的な設計アプローチです。

“材料ポテンシャル利用率”という概念

ここで、「材料ポテンシャル利用率」という独自の概念を提案します。これは、「その材料が理論上持つ最高の性能に対し、実際の製品で安定して保証できる性能が何%か」を示す指標です。例えば、平均強度200MPaの材料でも、ばらつきが大きく、安全を見て120MPaまでしか使えない場合、利用率は60%です。一方、平均強度180MPaでも、ばらつきが小さく150MPaまで使えるなら、利用率は83%となります。単に平均値が高い材料を選ぶのではなく、この「ポテンシャル利用率」を最大化することで製品の信頼性を向上させるという考え方です。

強度のばらつきを生む3つの発生源

では、なぜ強度はばらつくのでしょうか。その発生源は、大きく3つに分類できます。ここでは、現象としての基礎理論に絞って解説します。

成形パラメータと結晶構造の変動

射出成形では、金型温度や射出速度、冷却時間といったパラメータが、樹脂の固化プロセスに影響を与えます。特に結晶性樹脂の場合、冷却速度が速いと結晶化が不十分になり、逆に遅いと結晶化が進行します。結晶化度が高ければ剛性は上がりますが、靭性は低下する傾向があります。成形条件がサイクルごとに僅かでも変動すれば、製品の結晶構造が変わり、それが直接的に強度のばらつきとなって現れるのです。

ガラス繊維配向と異方性(フロー・ウェルド)

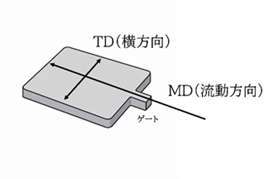

ガラス繊維(GF)強化材料では、繊維の「配向」が強度を決定づけます。繊維は溶融樹脂の流れに沿って並ぶため、流れの方向とそれに垂直な方向とで、強度が全く異なります(強度異方性)。さらに、金型内で樹脂が合流する部分には「ウェルドライン」が発生し、そこでは繊維の絡み合いが不十分なため、強度低下を引き起こします。ゲート位置や製品形状によって繊維配向のパターンは大きく変わり、これが強度ばらつきの最大の要因の一つとなります。

環境・経時変化(吸水・温湿度・クリープ)

成形された製品が置かれる環境も、強度を変動させます。PA(ポリアミド)系樹脂の吸水による物性変化は、その典型例です。湿度が高い環境では強度・剛性が低下し、乾燥すれば元に戻るという可逆的な変化を繰り返します。また、温度変化による弾性率の増減や、持続的な荷重によるクリープ変形も、時間の経過とともに製品の強度を変化させる要因です。

設計段階で“ばらつきを制御する”ための指標化

強度のばらつきを単なるリスクとして受け入れるのではなく、設計段階から積極的に制御するためには、それを評価する「指標」が必要です。

強度を確率分布で捉える(μではなくμ-σを基準とする)

設計の安全基準を、平均値(μ)から、ばらつきを考慮した下限値(例:μ-3σ)に切り替えることが第一歩です。これにより、「ほとんどの製品が、この強度以上である」という確率的な保証がしやすくなります。製品に求められる信頼性レベルに応じて、μ-2σやμ-4σといった基準を使い分けることで、過剰品質や強度不足を防ぐ、より合理的な設計が可能になります。

材料選定における「σの小さい樹脂を選ぶ」という新たな視点

この考え方を突き詰めると、材料選定の基準も変わります。単に「μ(平均強度)が高い材料」を選ぶのではなく、「σ(ばらつき)が小さい材料」を選ぶという新たな視点が生まれます。例えば、PA66は乾燥状態では高い平均強度(μ)を示しますが、吸水により物性が大きく変化するためσが大きく、μ−3σで評価すると、PEEKやPPSよりも低い性能しか保証できないケースがあります。つまり、重要保安部品のように長期信頼性や環境変動にさらされる製品では、「最高値」ではなく「最低保証値」で材料を比較することが不可欠となります。

配向や結晶度が「σ」に与える影響を事前に評価する発想

さらに、製品設計の段階で、σを大きくする要因を予測し、対策を打つという発想が重要です。CAE解析を用いれば、製品形状やゲート位置がガラス繊維の配向にどう影響するか、あるいは冷却解析によって結晶化度の分布がどうなるかを、事前にシミュレーションできます。これらのツールを活用し、設計段階でσを最小化するアプローチが、手戻りのない開発を実現します。

再現性の高い設計を可能にする「設計パラメータの整理軸」

最終的に、強度の再現性は、設計の初期段階で決定される基本的なパラメータに大きく依存します。

設計者が最初に決めるべき4軸

府中プラは、強度再現性を確保するために、設計者が最初に確定させるべきパラメータとして以下の4軸を提唱します。

- 肉厚: 部品の基本的な剛性と、成形時の樹脂流動・冷却挙動を決定する最重要因子。

- 荷重方向: 製品に主たる荷重がどの方向からかかるか。ガラス繊維配向を最適化する上での基準となる。

- 温度条件: 製品が使用される温度範囲。材料の基本的な物性値を規定する。

- 許容変形量: 機能上、どれだけの変形まで許されるか。剛性設計のゴールを定義する。

「この4軸が強度再現性の上限を決める」

なぜこの4軸が重要なのでしょうか。それは、これらが後工程(金型設計や成形条件出し)では修正困難、あるいは不可能な「設計の骨格」だからです。例えば、不適切な肉厚設定や荷重方向の見誤りは、どんなに成形条件を最適化しても、根本的な強度不足やばらつきを解消できません。つまり、この4軸の組み合わせによって、その設計が達成できる「強度再現性の上限」が、ほぼ決まってしまうのです。

成形条件やロット差の吸収=設計段階での“余裕の設計域”

成形条件の最適化や材料ロット差の管理は、もちろん重要です。しかしそれらは、設計段階で設定された上限の範囲内で、ばらつきを「微調整」する活動です。真に再現性の高い設計とは、避けられない成形条件の揺らぎや材料のロット差を吸収できるだけのマージンを、この4軸の設計段階で意図的に作り込んでおくことに他なりません。

まとめ

今回は、射出成形部品の強度設計における「再現性」というテーマを掘り下げました。優れた強度設計とは、単に材料のポテンシャルを「高くする技術」ではなく、そのポテンシャルを量産時に「安定して引き出す技術」へと、発想を転換することから始まります。

「再現性を考慮した設計」は、材料選定や強度計算の最終ゴールと言えるでしょう。府中プラは、このゴールへ到達するための理論と実践的なノウハウで、お客様の製品開発を支援します。