射出成形部品の絶縁と耐トラッキング性を両立する材料選定

電子機器の小型化や高密度化が進む中で、設計者が直面する課題のひとつが「沿面トラッキング」です。沿面とは、部品表面を電流が流れる経路を指します。微量な汚れや結露がこの経路を形成すると、絶縁が破壊され、発熱や炭化を伴うトラッキング現象が生じます。これを防ぐ指標がCTI(Comparative Tracking Index)であり、値が高いほど耐トラッキング性に優れます。府中プラでは、CTIを軸に樹脂選定を行い、絶縁信頼性と部品小型化の両立を提案しています。本コラムでは、CTIを中心とした実務設計と材料選定の要点を整理します。

絶縁とトラッキングの基礎整理

絶縁特性の本質

樹脂材料は金属と異なり、自由電子をほとんど持たないため電気を通しにくい性質を有します。この性質は「体積固有抵抗」や「絶縁破壊強度」として定量化されます。これらは電気的安全性を評価する基本ですが、実際の設計では材料内部よりも表面現象が重要になる場面が増えています。

トラッキング現象とは

沿面上に水分・塵埃・イオン性物質が付着し、電圧印加によって局部放電が繰り返されると、導電性の炭化路が形成されます。これが「トラッキング」です。一度発生すると、絶縁抵抗の急低下や発火につながるため、表面状態と環境要因を含めた対策が必要です。

CTIの位置づけ

CTIは、一定条件下でトラッキングを起こす臨界電圧を示す指標です。IEC規格では、CTI値に応じて材料がグループ分類され、必要な沿面距離が定義されます。数値が高いほど沿面距離を短縮でき、小型設計に寄与します。一般的な目安として、600V以上が「グループⅠ」、400〜600Vが「グループⅡ」、250〜400Vが「グループⅢ」とされます。

試験にはASTM(D3638)、IEC(60112)、そしてJIS規格(C2134)があり、評価方法・判定基準にそれぞれ特徴があります。[1] [2] [3] ASTM法CTIとIEC法CTIでは電圧判定や滴下条件の差異があるため、同材料でもCTI値が異なる場合がありますので注意が必要です。

設計要件の翻訳:規格から材料仕様へ

規格から導かれる沿面距離

絶縁設計ではまず、使用電圧、汚染度、材料グループの3要素を整理します。IECやULの表を参照すれば、各条件に応じた必要沿面距離を算出できます。たとえば同一電圧条件下でも、CTIグループⅠの材料はⅢに比べて沿面距離を半分程度に抑えられる場合があります。これが設計自由度を左右する最大の要素です。

実効沿面距離を支配する要因

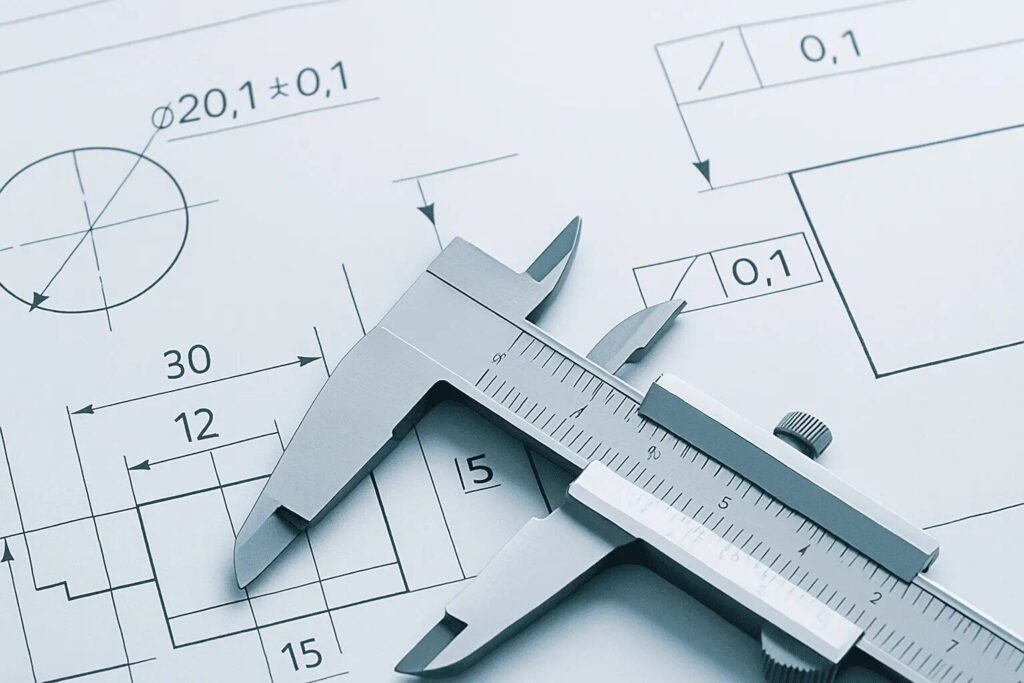

設計値が十分でも、実際の成形品では寸法公差、反り、バリなどにより、最短沿面距離が想定より短くなることがあります。さらに、結露や薬品、洗浄液の残留が加わると、局所的にトラッキングが発生するリスクが増します。そのため、図面上では理論値に対して一定の安全マージンを設け、実効距離を保証する設計が求められます。

設計段階での想定と実環境の差

成形部品が使用される環境は、乾燥した実験室だけではありません。温湿度変動や粉塵、薬品蒸気などが存在する実使用条件下では、表面抵抗が低下しCTIが実力値より小さくなる場合があります。そこで、設計初期から使用環境の情報を想定し、想定CTI値と実使用CTIの乖離を最小限に抑えることが望まれます。

材料選定の指針:絶縁とCTIの両立

吸水性がCTIに与える影響

吸水した樹脂は、表面に微細な水膜を形成して電流の通り道となり、沿面トラッキングを誘発します。特にPA6、PA66などのポリアミド系は吸水率が高く、乾燥状態と湿潤状態でCTIが大きく変化します。設計段階で湿度影響を考慮し、必要に応じて表面コーティングや封止構造を検討することが重要です。

充填材と表面状態

ガラス繊維強化材は機械的強度を高める一方で、繊維露出が沿面電界の集中を引き起こします。特にガラス繊維が高充填されたグレードでは、金型表面の仕上げ粗さや成形条件の管理が不十分だと、繊維端部が微小な放電起点となり、CTIのばらつきを招きます。表面平滑性を高めたい場合は、ミネラルフィラー系やガラス繊維の充填率の低いグレードが有効です。

難燃剤の影響

難燃グレードは燃焼抑制を目的に添加剤を多く含みますが、種類によっては表面導電性が高まりCTIを低下させる場合があります。リン系や窒素系などハロゲンフリー難燃剤の中でも、配合比によって性能差があるため、データシート記載のCTI値を必ず確認し、必要に応じて比較試験を行うことが推奨されます。

表面清浄度の重要性

トラッキングは表面汚染を起点として進行するため、離型剤や分解ガス、金型潤滑油、フラックス残渣などの残留はリスク要因となります。CTIを活かすには、材料特性だけでなく、金型・成形・後工程を含めた清浄管理が欠かせません。表面状態を赤外・蛍光分析で確認し、原因を定量的に把握することが必要な場合もあります。

主要エンプラの使い分け

PBT:高CTIと安定寸法の両立

PBTは結晶性樹脂の中でも耐トラッキング性に優れ、600V以上の高CTIグレードが複数存在します。吸水率が低く、寸法安定性に優れるため、端子間距離が限られる小型コネクタに適しています。乾燥不良時は表面抵抗が急激に低下するため、成形前乾燥と保管環境の管理が重要です。バリ発生を抑えるため、PL(パーティングライン)の平面度を確保し、沿面距離の有効寸法を維持します。

PPS:高温環境下でも安定するCTI

PPSは高耐熱・耐薬品・寸法安定性に優れ、200℃近い環境でも電気特性を維持できます。吸水性が極めて低く、表面汚染にも強いため、フラックスや溶剤の影響を受けやすい電装部品に適しています。ガラス繊維や潤滑剤の種類によって導電性が変化するため、試作段階で表面抵抗とCTIを実測確認することが実務上のポイントです。

PA66/PA6:吸水管理が鍵

PA系は機械的強度に優れ、電装コネクタやスイッチ部品に広く用いられていますが、湿度による特性変化に注意が必要です。乾燥時は高い絶縁性を示す一方、吸湿するとCTIが低下します。長期安定性を確保するには、吸水防止設計(ガスケット、封止リブ)や表面コート処理を併用することが有効です。

PC:透明部材における絶縁設計

PCは非晶性で成形性が高く、透明性を要する部品に適します。ただし、難燃グレードでは難燃剤の種類によりCTIが低下する傾向が見られます。設計段階でグレード別のCTI値を確認し、必要に応じて実測評価を行う必要があります。また、成形時の過熱により分解ガスが発生すると表面汚染を引き起こすため、射出温度と保圧時間の最適化が求められます。

PEEK:高温領域での信頼性

PEEKは高温下でも絶縁性能を保持し、難燃剤を添加しなくても自己消火性を示すことがあります。CTIは400~600Vの範囲で安定し、電装・医療機器の高信頼部品に適用可能です。ただし、グレード間でCTIの差が大きく、樹脂温度や金型温度が高いため成形管理コストも増します。コストと性能のバランスを踏まえ、重要部位に限定適用するのが現実的です。

高Tg非晶性スーパーエンプラ(PPSU/PES/PEI/PSU)

これらは高温環境や蒸気滅菌条件でも安定した絶縁性能を発揮します。表面平滑性が高く、汚染付着が少ないため、CTIの維持に有利です。熱水や薬品の影響を受ける用途ではPPSUやPES、乾燥環境ではPEIやPSUといった使い分けが効果的です。

LCP:微細構造部品向けの高信頼材料

LCPは分子が配向した層構造を形成するため、微細形状の成形性に優れます。高周波特性が必要な部品にも使用されますが、成形時の流動方向でCTIにわずかな差が生じる場合があります。洗浄工程やはんだ付け工程を含めた実使用環境で評価を行うことが不可欠です。

設計・金型・成形でCTIを活かす

設計段階での配慮

CTIを活かすためには、設計で電界集中を抑制することが基本です。コーナ部やボス根元には適切なRを設け、リブや凹部には水切り勾配を付与します。沿面距離が最も短くなる箇所を特定し、寸法公差とバリの発生を見込んだ安全マージンを確保します。

金型構造の最適化

金型設計では、ガス抜き不良が焦げや炭化の原因となり、表面導電経路を形成することがあります。ベント配置と排気断面を適正化し、ガス溜まりを防止します。PL面や入子の平面度を確保し、バリを抑えることで実効沿面距離を維持します。また、ガラス繊維強化グレードを使用する場合は、金型表面粗さを調整して繊維露出を防ぐことが重要です。

成形条件と表面清浄度

成形条件のわずかな違いがCTIに影響します。乾燥温度や時間を厳守し、樹脂温度を過度に上げないことで分解ガスや残渣を抑制できます。背圧や射出速度を過剰に設定すると、ガス焼けや炭化が起こりやすくなります。離型剤は使用を最小限にとどめ、表面に残留物を残さない成形を徹底します。府中プラでは、これらの条件を工程ごとに数値管理し、絶縁信頼性の安定化を図っています。

評価と規格整合の手順

スクリーニング段階

データシートのCTI値、吸水率、難燃等級、表面抵抗率を基準に候補を絞り込みます。使用環境の湿度や薬品接触が想定される場合は、CTI600V級でも余裕を持った材料選定を行います。

試作・評価段階

実機と同じ成形・洗浄・乾燥条件でサンプルを作製し、CTIおよび絶縁破壊試験を実施します。特に実装後のフラックス残渣や洗浄液の影響を含めた試験が重要です。府中プラでは、成形後・組立後のサンプルを並行評価し、表面分析による汚染検証を推奨しています。

量産・管理段階

量産時は最短沿面距離の実測分布を管理し、金型摩耗や反り、バリ高さを統計的に監視します。ロットごとの粘度変動に合わせて背圧や保圧条件を補正し、安定した表面品質を維持します。こうした統計的工程管理により、設計値と実効CTI性能の乖離を防ぐことが理想的です。

まとめ

CTIは単なるデータシート上の数値ではなく、絶縁信頼性と部品小型化を両立させるための設計指標です。材料の吸水性、充填材、難燃剤、成形清浄度のすべてがCTIの実力に影響します。府中プラは、材料選定から成形条件の最適化、評価・量産管理までを一貫して行い、信頼性の高い電装部品を安定供給しています。設計者はCTIを単なる材料特性としてではなく、設計・製造・評価をつなぐ共通尺度として捉えることが重要です。

<参考文献>

[1] IEC 60112:2020 Method for the determination of the proof and the comparative tracking indices of solid insulating materials(国際電気標準会議: IEC 60112国際規格、最新版2020年)

[2] ASTM D3638-22 Standard Test Method for Comparative Tracking Index of Electrical Insulating Materials(米国材料試験協会: ASTM D3638最新年度版)

[3] JIS C2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法(日本産業規格: JIS C2134)