エンプラの寸法安定性は何で決まる? - 結晶化・吸水・配向の影響を完全解説 -

樹脂部品の設計において、寸法安定性は最も基本的かつ重要な要件です。しかし、カタログスペック上の「成形収縮率」や「線膨張係数」「吸水率」といった単一の数値を比較するだけでは、実際の使用環境における寸法変化を正確に予測することはできません。なぜなら、樹脂の寸法は、これら個別の数値の足し算ではなく、材料内部のミクロな構造変化の総合結果として決まるからです。

本コラムでは、エンプラの内部構造(結晶化、自由体積、分子配向、吸水など)が、どのように巨視的な寸法変化を規定しているのかを体系化して解説します。数値の背景にあるメカニズムを理解することで、材料選定と設計の精度を高めることが目的です。

寸法安定性を決める“内部構造パラメータ”とは何か

寸法安定性を理解するためには、樹脂内部で起きている物理現象をいくつかのパラメータに分解して捉える必要があります。

結晶性 vs 非晶性:寸法変化を決める二大構造

樹脂材料は、分子鎖が規則正しく配列する「結晶性樹脂」と、ランダムに絡み合う「非晶性樹脂」に大別されます。寸法安定性を考える上で、まずこの二者の構造的違いを理解することが出発点となります。この構造の違いが、寸法の振る舞いを決定づける最大の要因です。

結晶性樹脂(POM、PBT、PPSなど)は、成形時の冷却過程で分子が密に詰まった結晶構造を作るため、体積収縮が大きくなります。その分、一度結晶化してしまえば、熱や薬品に対して強固な構造となり、後からの寸法変化は比較的安定します。

一方、非晶性樹脂(PC、ABS、PPEなど)は、溶融状態からそのまま固化するため成形収縮率は小さいですが、分子鎖が動きやすい「隙間」を残しているため、熱や応力、薬品の影響を受けやすく、環境依存性が高い傾向にあります。

つまり、結晶化度は初期の収縮率だけでなく、その後の環境耐性を含めた寸法変動の“振れ幅”を支配しています。

自由体積(Free Volume):温度による寸法ドリフトの主因

樹脂内部には、分子鎖が存在しない原子レベルの空隙があり、これを「自由体積」と呼びます。温度が上昇すると、分子運動が活発になり、この自由体積が拡大します。これが熱膨張の正体です。

特に重要なのが、ガラス転移点(Tg)付近での挙動です。Tgを超えると分子鎖のミクロブラウン運動が始まり、自由体積が急激に増加します。これにより、熱膨張率(CTE)は線形ではなく非線形に跳ね上がります。非晶性樹脂(PC、PMMA、PEI、PESなど)は、このTgの影響をダイレクトに受けるため、線膨張係数という一つの数値だけで高温時の寸法を予測すると、実使用で想定外の膨張(ドリフト)を招く原因となります。

分子鎖配向:反り・異方収縮の根源

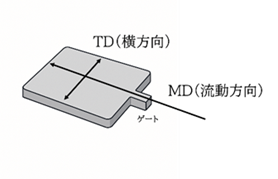

射出成形では、樹脂が金型内を流れる際に強いせん断力を受け、分子鎖が流動方向に引き伸ばされて配列します。これを「分子配向」と呼びます。

配向した分子鎖は、冷却固化する際に元のランダムな形状に戻ろうとするため、流動方向(MD)に強く収縮しようとします。

特にガラス繊維(GF)などの強化材を含む場合、繊維が流動方向に配向してつっかい棒となるため、流動方向の収縮は抑えられますが、直交方向(TD)は樹脂の収縮がそのまま現れます。この収縮差(異方性)が、成形品の反りやねじれの正体です。ソリは単なる変形ではなく、内部の「配向状態の可視化」であると言えます。

吸水・水素結合:寸法変化の時間依存性

樹脂の種類によっては、空気中の水分を取り込み、時間とともに寸法が変化します。これは分子構造内の極性基(アミド基など)が水分子と水素結合を作るためです。

PA(ポリアミド)のように吸水率が高い材料は、吸水によって分子間距離が広がり(可塑化)、寸法が膨張します。一方で、結晶性が高い材料や疎水性の材料では、水分子が入り込むスペースが少ないため、吸水膨張は限定的です。使用環境の湿度条件に対し、どの程度吸水するかという材料の化学構造が、長期的な寸法安定性を左右します。

結晶化構造が寸法安定性に与える影響

結晶性樹脂の寸法特性について、より深く構造的視点から解説します。

結晶化度と収縮の関係

結晶化とは、分子鎖が折り畳まれて高密度な状態になることです。したがって、結晶化度が高くなるほど比容積が減り、収縮率は大きくなります。

問題は、一つの製品の中で結晶化度が均一ではないことです。金型温度が低い部分や肉厚が薄い部分は急冷されて結晶化度が低くなり、逆に徐冷される厚肉部は結晶化度が高くなります。この「局所的な結晶化度の差」が、部位ごとの収縮率の差を生み、結果として反りや寸法精度の悪化を招く一次原因となります。

結晶サイズ・球晶構造の影響

結晶性樹脂は冷却時に「球晶」と呼ばれる球状の結晶集合体を形成します。この球晶のサイズも収縮挙動に影響します。

一般に、PPSやPBTなどは球晶が成長しやすく、大きな球晶ができるとミクロな内部歪みが大きくなり、収縮の異方性が強くなる傾向があります。一方、核剤を添加するなどして微細な結晶を多数生成させると、全体としての収縮は均質化され、寸法安定性が向上します。

結晶性材料の寸法安定性は“時間依存性が小さい”という利点

結晶性樹脂は成形収縮こそ大きいものの、一度結晶化が完了すれば、その構造は熱力学的に安定しています。そのため、高温環境下に長時間置かれても、後収縮やクリープによる寸法変化(ドリフト)が起きにくいという利点があります。

非晶性樹脂が残留応力の解放によって経時的に変形しやすいのに対し、十分に結晶化させた結晶性樹脂は構造がロックされているため、高温で使用される機構部品(ギアや軸受など)に適しています。

非晶性構造が寸法変動に与える影響

PC、PEI、PES、mPPEといった非晶性樹脂は、結晶性とは異なるメカニズムで寸法が変動します。

応力凍結と後収縮

非晶性樹脂は溶融状態から「凍結」して固化します。この際、流動による分子配向や冷却速度差による体積収縮差が、そのまま「残留応力」として内部に閉じ込められます。

常温では剛性によって形状を保っていますが、使用中に温度が上昇すると分子運動が活発になり、閉じ込められた応力が解放されようとして変形が始まります。これが後収縮や反りです。非晶性樹脂で精密部品を設計する場合、いかに内部応力を残さない流動設計(ゲート位置、肉厚バランス)を行うかが重要です。

Tgを境界とした熱膨張の非線形挙動

前述の自由体積に関連しますが、非晶性樹脂はガラス転移点(Tg)を超えると、固体からゴム状へと性質が急変し、線膨張係数が跳ね上がります。

例えばPC(ポリカーボネート)のTgは約145℃ですが、これに近い温度域で使用すると、カタログ値の線膨張係数よりもはるかに大きく膨張し、嵌合が外れたり、クリアランスが消失したりするトラブルが発生します。CTE(線膨張係数)の数値だけでなく、Tgとのマージンを確認することが不可欠です。このTg付近での挙動については、「材料」カテゴリの各樹脂解説ページでも詳しく触れています。

高分子鎖のランダム性と寸法再現性

非晶性樹脂には「結晶化のバラつき」という不確定要素がありません。そのため、金型通りに転写される再現性が高く、成形収縮率も小さく安定しています。

この特徴から、レンズや透明カバーなどの外観・精密部品に向いていますが、一方で耐薬品性や耐環境応力割れ(ESC)性には劣ります。環境変動(温度・応力・薬品)に対して敏感であることを理解し、使用環境が穏やかな用途、あるいは環境対策が可能な用途でその真価を発揮します。

分子配向と強化材(GF/CF)が寸法安定性を支配する理由

寸法安定性を高めるためにガラス繊維(GF)や炭素繊維(CF)を添加しますが、これは新たな寸法変動要因を生むことになります。

流動による配向 → 異方収縮

樹脂単体でも分子配向による異方性は発生しますが、繊維強化材が入るとその差は劇的に拡大します。

溶融樹脂中の繊維は、流動方向に沿って平行に並びます。この状態で固化すると、繊維がつっかえ棒となる流動方向(MD)の収縮率は極めて小さくなります(0.1〜0.3%程度)。しかし、直交方向(TD)には繊維による拘束力が働かないため、樹脂本来の収縮率(0.5〜1.5%程度)で縮みます。

GF強化材の“配向固定化”

この「MD方向とTD方向の収縮率の差」が、バイメタル効果のように働き、成形品を大きく反らせます。円板状の製品を中央1点ゲートで成形すると、放射状に繊維が配向し、円周方向(TD)だけが大きく縮むため、ポテトチップスのような鞍型反りが発生します。強化材入り材料を使用する場合は、単に「収縮率が小さくなる」と考えるのではなく、「方向によって寸法が全く異なる」という認識が必要です。

多点ゲート・均一冷却が有効な理由

この強烈な異方性を緩和するには、配向を一方向に揃えない工夫が必要です。多点ゲートを採用して流動方向を分散させたり、ゲート位置を工夫して配向ベクトルをランダム化したりすることで、収縮の偏りを平均化できます。また、保圧工程で樹脂を十分に押し込み(体積流動)、繊維の配向を乱すことも効果的です。構造的に「配向の偏り」を作らないことが、強化樹脂の寸法精度を出すための鉄則です。

吸水と分子間力が寸法をどれだけ変えるか

湿度による寸法変化も、内部構造によって大きく異なります。

水分子の侵入と自由体積拡大

極性基を持つ樹脂(PAなど)は、大気中の水分子を引き寄せ、樹脂内部の自由体積(分子間の隙間)に入り込ませます。

入り込んだ水分子はポリマー鎖を押し広げるため、結果として材料全体の体積が膨張します。これが吸水寸法変化です。一方、PEEKやPPSのような分子構造が緻密で極性が低い材料は、水分子が入り込む隙間も親和性もないため、吸水による寸法変化は無視できるレベルです。

結晶化度が吸水膨張を抑制する理由

結晶性樹脂において、結晶部分は分子が密に配列しており、水分子が侵入することはできません。吸水は主に密度の低い非晶領域(アモルファス部)で起こります。

したがって、同じポリアミド樹脂であっても、結晶化度が高いグレードや、アニール処理によって結晶化を進めた成形品の方が、吸水できる領域が減るため、寸法膨張率は低く抑えられます。

高温多湿で進む可塑化 → 寸法変化

水分は単に体積を増やすだけでなく、樹脂に対する「可塑剤」として働きます。水分子が潤滑油のように作用し、分子鎖同士の拘束を解くのです。

これにより材料のガラス転移点が下がり、常温でも柔らかくなります。剛性が低下すると、成形時の残留応力に耐えきれなくなり、ゆっくりと形状が変化(クリープ変形に近い挙動)します。高温多湿下での寸法変化は、単なる吸水膨張と、この可塑化による応力解放変形が複合して発生します。

寸法安定性を設計で確保するための“内部構造ベースの材料選定指針”

これまでのメカニズムを踏まえ、実務における材料選定の指針を整理します。

「結晶化 × 配向 × 吸水」の三軸で材料を評価する

寸法安定性を評価する際は、以下の3軸で特性を分解します。

- 結晶性・非晶性: 成形時の収縮が大きいか、後からの経時変化が大きいか。

- 配向(強化材): 異方性が許容できる形状か、等方性が求められるか。

- 吸水性: 使用環境の湿度は高いか、寸法変化は許容できるか。

材料別の構造的特徴

- 高寸法安定性(mPPE, PPSU, PEI, PES): 非晶性でありながら吸水率が低く、Tgも高いため、最も寸法が安定します。精密機器や医療機器の内部部品に適しています。

- 湿熱安定性(PPS, PBT, PEEK): 結晶性のため成形収縮は大きいですが、吸水による寸法変化が極めて小さく、高温多湿環境でも構造を維持します。ポンプやバルブなどの流体部品に向きます。

- 吸水膨張に注意(PA66, PA6, PA12): 靭性や耐熱性は優秀ですが、吸水による寸法変化が大きいため、精密な嵌合が必要な部品には注意が必要です。同じPAでも半芳香族PA(PA9T, PA6Tなど)は吸水率が低く改善されています。

設計に落とし込むときの具体指針

- 厳密な公差が求められる場合: 成形収縮が小さく再現性の高い「非晶性・低吸水材料(PC, mPPEなど)」を選定します。

- 高温下での寸法維持: Tg(非晶性)またはTm(結晶性)が高い材料を選び、使用温度域での線膨張係数の急変を避けます。

- 水回りの用途: 吸水による膨張と物性低下が少ない「結晶性樹脂(PPS, PEEK)」または「非晶性スーパーエンプラ(PPSU)」を選定します。

- 繊維強化材の使用: 寸法安定性(低線膨張)と反りの発生はトレードオフの関係にあります。反りを嫌う場合は、フィラー(球状充填材)の併用や、低異方性格レードを検討します。

まとめ

エンプラの寸法安定性は、カタログの数値一つで決まるものではありません。「結晶化度による収縮」「自由体積と熱膨張」「分子配向による異方性」「吸水による可塑化」といった、材料内部の構造的要因が複合的に作用した結果として現れます。

設計者は、求められる精度と使用環境(温度・湿度・時間)に対し、どの内部構造メカニズムがリスクになるかを見極める必要があります。府中プラは、こうした材料固有の内部構造特性を深く理解し、最適な材料選定と金型設計、成形条件の提案を通じて、高精度な寸法安定性を実現する成形品を提供します。下のリスクを最小限に抑えることが可能となります。本コラムで解説した理論体系を、既存の実務対策と合わせて活用し、より信頼性の高い製品設計にお役立てください。的な対策となります。成形品の品質でお困りのことがございましたら、ぜひ一度、府中プラの技術相談窓口までお問い合わせください。金型診断から解析まで、トータルでサポートします。