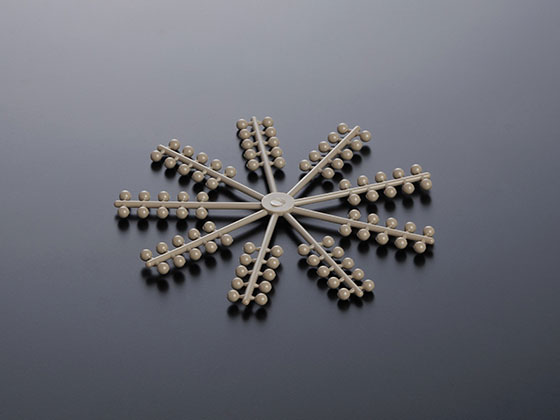

PEEK樹脂への材質変更と金型改良による「産業用ロボット 球部品」の高性能化と安定生産

Before

産業用ロボット 球部品において、金属製では重量が課題となり、ロボットの応答性や耐荷重性を十分に引き出せないという問題がございました。一方で汎用プラスチックでは、過酷な稼働環境に耐えうる強度や耐熱性が不足しており、摩耗や変形が頻発することが想定されました。

さらに、球形を含む精密形状ゆえに成形時に充填不良や内部ボイドが発生しやすく、後工程の球面研磨の仕上がりも安定しないため、歩留まりの低さがコストを圧迫していました。

After

高強度・高耐熱性に加え、軽量性と難燃性も兼ね備えるスーパーエンプラ「PEEK」への材質変更をご提案いたしました。

PEEKの特性を最大限に活かすため、90個取りの多数個取り金型を構築すると同時に、ゲート形状を微細に改良し、流動バランスを最適化しました。これにより、懸念された欠けやボイドの発生を抑制し、精密な球面研磨が可能な安定した成形を実現しています。

結果として、ロボットの性能向上と部品の信頼性確保、そして高品質な製品の量産とコスト適正化を同時に達成することができました。

Point

1.高強度 & 耐熱性:過酷な産業環境にも対応できる信頼性を確保。

2.難燃性+軽量化:安全性を保ちつつ、ロボットの運動性・耐荷重性を向上。

3.精密成形の実現:流動バランスの調整と金型改良により欠け・ボイドを抑え、球面研磨を可能に。