「樹脂が割れる(クラック)」本当の理由:破壊メカニズムと主な要因

設計現場において「成形品が割れた」「使っているうちにひびが入った」といったトラブルは、決して珍しいものではありません。特に、金属と比べて強度や剛性が劣るとされるプラスチック材料では、高性能なエンジニアリングプラスチック(エンプラ)を用いても、予期せぬ破損が後を絶ちません。

私自身、材料メーカー在籍時には、数え切れないほどのクラック分析依頼を受けてきました。その現場対応を通じて痛感したのは、こうした破損トラブルの多くが、「セオリーを正しく理解し、実践できていなかった」ことに起因しているという事実です。

単に「材料が悪かった」、「使い方が悪かった」と片付けてしまえば簡単ですが、それでは問題の本質を見誤り、同じ失敗を繰り返すだけです。「なぜ、そこで割れたのか」「どのような力が加わり、どんなプロセスで破壊に至ったのか」――その背景には、材料特性、部品形状、使用環境(温度・湿度・化学物質など)、そして設計や成形条件といった要素が複雑に絡み合っています。

本コラムでは、エンプラを中心に、プラスチック部品が「割れる」現象=破壊のメカニズムを基礎から解説します。前編では、破壊の基本プロセス、壊れ方の違い(脆性破壊と延性破壊)、さらに「割れ」の主要因である「温度」、「形状」、「荷重速度」に焦点を当てます。セオリーを正確に理解し、設計や製造に活かすことが、クラックを未然に防ぎ、製品の信頼性を高める第一歩です。

エンプラの破壊メカニズムを理解する

まず、プラスチック部品が「割れる」という現象が、どのようなプロセスを経て起こるのか、その基本的なメカニズムを理解することから始めましょう。破壊は、ある日突然起こるように見えるかもしれませんが、多くの場合、目に見えないミクロなレベルでの変化が積み重なった結果として現れます。

クラック発生から破断までの基本プロセス

プラスチック材料に限らず、固体材料の破壊は、一般的に以下のステップを経て進行すると考えられています。

応力集中 : 部品に外部から力が加わると、その内部には「応力」と呼ばれる力が生じます。この応力は、部品全体に均一に分布するわけではなく、形状が急激に変化する部分(例えば、穴の周り、角部、切り欠き=ノッチなど)や、内部に存在する微細な欠陥(例えば、成形時の気泡や異物、材料固有の微細構造など)の周辺に、局部的に集中する傾向があります。

クラックの初生 : 応力が集中した部分で、その応力が材料固有の強度限界を超えると、目に見えないほどの微小な亀裂、すなわち「クラック」が発生します。これが破壊の始まりの「芽」となります。

クラックの進展 : 一度発生したクラックの先端部分には、さらに応力が集中しやすくなります。外部からの力が継続的に加わったり、あるいは繰り返しかかったりすると、このクラック先端から亀裂が徐々に、あるいは急速に進んでいきます。クラックが進展する速度や経路は、材料の性質や力の加わり方によって異なります。

最終破断 : クラックが進展し、部品が荷重を支えるのに必要な有効断面積が減少していくと、残った部分にかかる応力が急激に増大します。そして、ついに材料全体の強度が限界に達し、部品は完全に二つ以上に分離します。これが「破断」です。実際に、破損したプラスチック部品を観察すると、破壊が始まった起点(クラック初生部)や、クラックが進展した跡(破壊表面の模様)、そして最終的に破断した箇所が見られることがあります。成形品においては、特に以下のような箇所が破壊の起点となりやすいことが知られています。

– ゲート周辺: 溶融樹脂の入口であり、残留応力やウェルドラインが発生しやすい。

– ボスやリブの根元: 形状が急変し応力が集中しやすく、肉厚差も生じやすい。

– シャープな角部(エッジ): Rが小さいと応力が非常に集中する。

– ウェルドライン: 樹脂の合流部で、分子の絡み合いが不十分なため強度が低い。

これらの箇所は、設計段階や成形条件の設定において、特に注意が必要なポイントとなります。

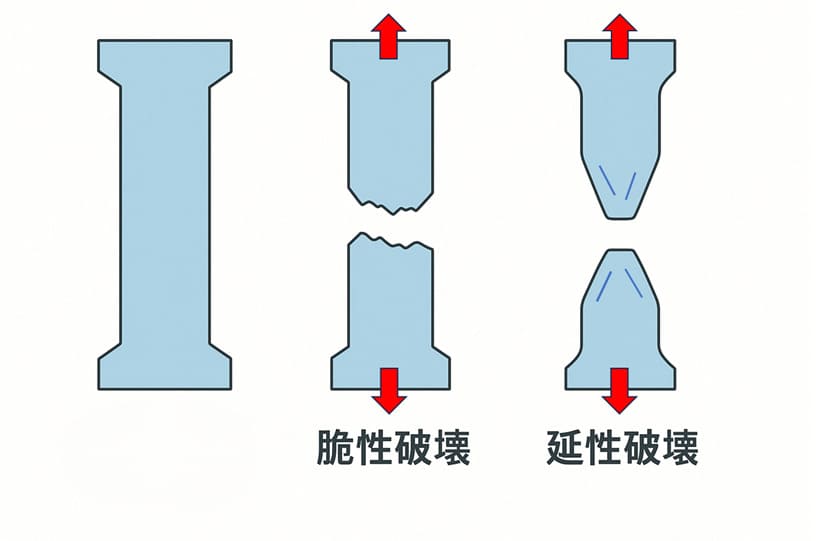

脆性破壊 vs 延性破壊の違い

プラスチック部品が破壊に至る際の「壊れ方」には、大きく分けて2つのタイプがあります。それは「脆性(ぜいせい)破壊」と「延性破壊」です。この違いを理解することは、材料の「靭性」を考える上で非常に重要です。

脆性破壊

ガラスや陶器のように、部品がほとんど変形(伸びたり白化したり)せず、突然パキッと割れてしまう破壊様式です。破壊の進展が非常に速く、破断面は比較的平坦でキラキラした光沢を持つことが多いのが特徴です。予兆がほとんどないため、構造物にとっては危険な壊れ方とされます。低温や衝撃荷重下で起こりやすい傾向があります。

延性破壊

金属材料が引き伸ばされてちぎれるように、部品が大きく変形(伸び、くびれ、白化など)した後に破断に至る破壊様式です。破壊までに材料は塑性変形によって外部からのエネルギーを吸収します。破断面は複雑で繊維状の模様が見られることもあります。脆性破壊に比べてエネルギー吸収量が大きく、破壊前に目に見える変形が生じることが多いため、比較的安全な壊れ方と言えます。この2つの破壊様式の違いは、材料が破壊に至るまでにどれだけエネルギーを吸収できるか、という「靭性(じんせい、Toughness)」の違いと密接に関係しています。

靭性が高い材料とは、亀裂が発生してもその進展を抑制したり、破壊までに大きな塑性変形でエネルギーをたくさん吸収できる材料のことです。延性的な破壊挙動を示しやすく、「粘り強い」「割れにくい」と表現されます。

一方、靭性が低い材料は、わずかな欠陥からでも容易にクラックが進展し、エネルギーを吸収せず破壊に至ります。これが脆性的な破壊挙動であり、「脆い」「割れやすい」と表現されます。設計において「割れにくい」部品を作るためには、単に強度(壊れる力)だけでなく、この「靭性」をいかに確保するかが非常に重要な鍵となります。

「割れ」の主な要因

エンプラは一般に高い強度を持つとされますが、それでも特定の条件下では脆性的な破壊を起こしやすくなります。部品が「割れる」リスクを高める主な要因として、ここでは「温度」「形状」「荷重速度」の3つを取り上げ、それぞれが破壊挙動にどのように影響を与えるのかを見ていきましょう。

温度:低温になるほど脆くなる? Tgとの関係

プラスチックの靭性は、温度によって大きく変化します。一般的に、温度が低下すると、多くのプラスチックは硬く、そして脆くなる傾向があります。高温では延性的に破壊した材料でも、低温では突然脆性破壊を示すことがあります。この延性破壊から脆性破壊へ挙動が変わる温度を「延性脆性遷移温度」と呼びます。この現象は、特にPC、変性PPEなどの非晶性エンプラで顕著に見られます。これらの材料はガラス転移温度(Tg)を持ち、Tg以下では分子鎖の運動が凍結され動きにくくなります。使用温度がTgに近づくか下回ると、力が加わっても分子鎖が応力を緩和するように動けず、脆性破壊を起こしやすくなるのです。

結晶性エンプラ(PA, POM, PBTなど)も低温で脆化しますが、挙動はより複雑です。しかし、基本的な傾向として、低温環境下ではプラスチックの靭性は低下し、脆性破壊のリスクが高まることは共通しています。

製品が使用される最低温度を想定し、その温度域で材料が十分な靭性を維持できるかを確認することが不可欠です。特に屋外や寒冷地での使用では、低温脆性は重要な検討項目です。

形状:鋭い角や切り欠きは破壊の「弱点」

部品の形状も、破壊のしやすさに大きな影響を与えます。特に、形状が急激に変化する部分や、鋭い角(エッジ)、切り欠き(ノッチ)が存在すると、その部分に応力が集中し、破壊の起点となりやすくなります。角張っている部分や切り欠きの先端のような場所では、応力の流れが乱され、局部的に非常に高い応力がかかります。プラスチック材料は、金属に比べてこのようなノッチ感度が高い(わずかな形状不連続点や傷から破壊しやすい)傾向があります。たとえ材料自体が高靭性でも、応力集中が激しい箇所があれば、そこから脆性的な破壊が始まる可能性があります。

設計においては、

– シャープな内角(入隅)を避け、大きなR(丸み)を付ける。

– 肉厚の急激な変化を避け、なだらかなテーパー形状にする。

– 切り欠き(ノッチ)底のRをできるだけ大きくする。

といった、応力集中を緩和するための形状的な配慮が不可欠です。有限要素法(FEM)などを用いた応力解析は、応力集中箇所を特定し、形状を最適化するための有効なツールとなります。

荷重速度:ゆっくりか、一気か? 衝撃への耐性

力が加わる「速さ」、すなわち荷重速度も、破壊挙動に大きく影響します。一般的に、荷重速度が速くなる(=衝撃的な力が加わる)ほど、材料は脆性的な破壊を起こしやすくなります。ゆっくり力が加わる場合、分子鎖には応力を緩和するように動く時間的余裕があり、塑性変形によってエネルギーを吸収し、延性的に破壊することが可能です。しかし、衝撃のように非常に短い時間で力が加わると、分子鎖の動きが追いつかず、応力が局所的に集中し、脆性破壊に至りやすくなります。

この衝撃に対する「粘り強さ」を評価するのが、アイゾッド衝撃試験やシャルピー衝撃試験です。試験片が破壊されるまでに吸収したエネルギー量を測定し、衝撃強度とします。値が大きいほど衝撃に強い材料です。ただし、これらの試験値は試験片形状(特にノッチ)や温度に大きく依存し、実際の部品の挙動とは必ずしも一致しないため、あくまで相対比較や目安として捉えるべきです。設計では、製品が受ける可能性のある衝撃(落下、衝突など)を想定し、そのエネルギーに耐えうる衝撃強度を持つ材料を選ぶことが重要です。静的強度だけでなく、衝撃に対する靭性の評価が、予期せぬ破損を防ぐ鍵となります。

まとめ

ここまで、前編として、プラスチック部品が「割れる」メカニズムの基本(クラック発生→進展→破断)、破壊様式の違い(脆性破壊 vs 延性破壊)、そして割れを引き起こす主な要因(低温、応力集中形状、衝撃荷重)について解説しました。エンプラといえども、これらの要因が複合的に作用することで、予期せず脆性的な破壊を起こす可能性があることをご理解いただけたかと思います。では、こうした破壊を防ぎ、より「割れにくい」=「靭性の高い」製品を作るためには、具体的にどのような工夫ができるのでしょうか?

後編では、靭性を高めるための「材料」、「設計」、「成形」それぞれのアプローチ、設計段階での考え方、そして若手設計者が陥りやすい誤解について、さらに詳しく解説していきます。