【成形品質の裏側】射出成形における「パージ」の重要性と当社の取り組み

射出成形は、自動車、家電、医療機器など多岐にわたる製品に不可欠な技術です。安定した品質の製品供給には、金型や成形機の管理、樹脂材料の適切な取り扱いが重要です。その中でも、樹脂の切り替えや色替え時の「パージ」は、地味ながら最終製品の品質を大きく左右するキープロセスです。このパージ作業は、成形機内部を清浄に保ち、不良要因の持ち越しを防ぐために不可欠です。本稿では、射出成形におけるパージの基本から、その重要性、そして当社が品質維持のためにどのようにパージに取り組んでいるかをご紹介します。

「パージ」とは何か?

射出成形におけるパージとは、成形機のシリンダー(加熱筒)やスクリュー、ノズルといった樹脂が溶融・流動する経路の内部に残留している前回の樹脂や、炭化物などの汚れ、あるいは劣化した樹脂を、専用の洗浄材料や次に使用する樹脂を使って押し出し、洗い流す清掃作業のことを指します。「浄化する」「一掃する」という意味の通り、成形機内部をクリーンな状態に戻す重要な操作です。このパージ作業は、主に以下のようなタイミングで実施されます。

色替え時: 例えば、黒色の製品を成形した後に白色の製品を成形する場合、シリンダー内にわずかでも黒色の樹脂が残留していると、次に成形される白色の製品に黒いスジや斑点(異色コンタミ)が発生してしまいます。これを防ぐために、中間のパージ材や次に使用する白色の樹脂で、残留した黒色樹脂を徹底的に洗い流します。

材料替え時: 異なる種類の樹脂に切り替える際にもパージは不可欠です。樹脂の種類が異なれば、溶融温度や粘度、熱安定性といった特性も異なります。前回の樹脂が残留したまま次の樹脂を流すと、両者が混ざり合って期待される物性が得られなかったり、最悪の場合、化学反応を起こしてガスを発生させたり、成形機内で固化してしまったりするトラブルの原因にもなり得ます。

長期間の生産停止(シャットダウン)前後: 成形機を長期間停止させる前には、シリンダー内に残った樹脂が長時間熱にさらされて劣化・炭化するのを防ぐため、熱安定性の高い樹脂や専用のパージ材に置換しておくことがあります。生産再開時には、この置換しておいた材料を新しい生産材料でパージし、フレッシュな状態に戻してから成形を開始します。

トラブル発生後やメンテナンス時: 成形品に黒点や異色コンタミが頻繁に発生するようになった場合や、スクリュー等の分解清掃後にも、内部の状態を確認し、必要に応じてパージを行います。

パージに使用される材料(パージ材)には、次に使用する成形材料そのものを用いる「共パージ」や、より効率的かつ確実に洗浄を行うための専用「パージ剤」があります。パージ剤には研磨タイプ、化学反応タイプなどがあり、対象樹脂や汚れに応じて使い分けられます。当社では、優れた洗浄効果と幅広い樹脂への対応力から、主に旭化成株式会社製のパージ専用材「アサクリン®」シリーズを活用しています。

パージを怠ると何が起きるか?:典型的な不良事例

射出成形の安定生産において、パージ作業は目立たないながらも極めて重要な工程です。この基本的な清掃・置換作業を怠ったり、不十分な状態で行ったりすると、目に見える外観不良から、製品の性能や信頼性に関わる深刻な問題まで、多岐にわたる成形不良を引き起こす可能性があります。

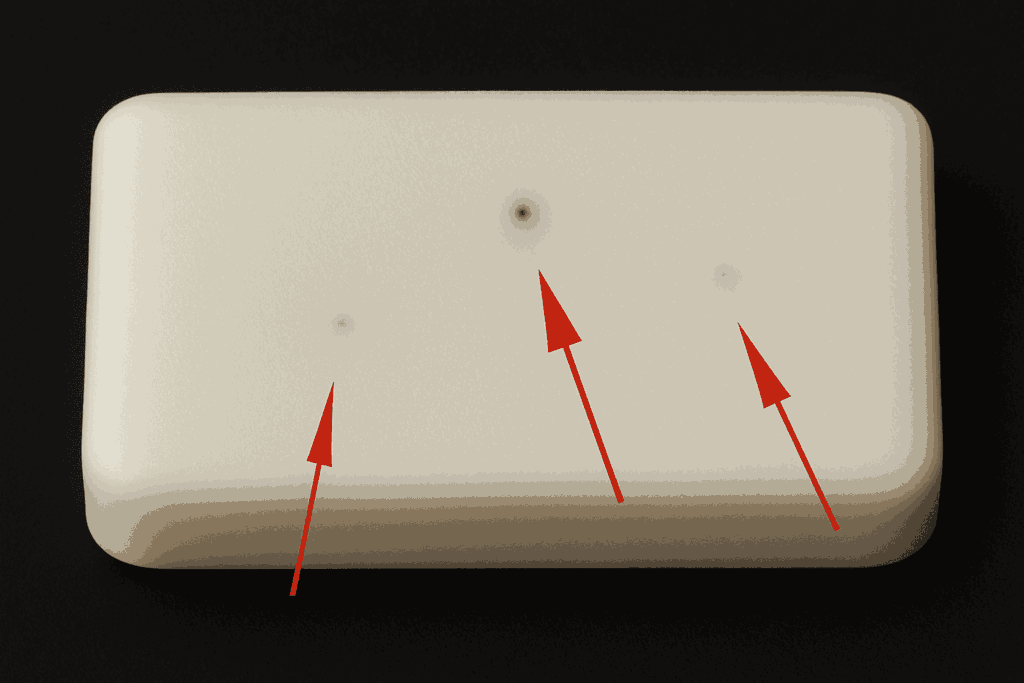

ブラックスペック(黒点・炭化物)の発生と製品価値の低下

パージ不良によって発生する最も代表的かつ厄介な不良が「ブラックスペック」です。これは、成形機のシリンダー内壁やスクリュー表面などに樹脂が滞留し、長時間高温にさらされることで熱分解・炭化したものが、次に成形される製品に黒い点やスジとして混入する現象です。特に透明品や淡色品では外観品質を著しく損ない、全数不良となることも少なくありません。これにより、不良品の廃棄コスト、選別作業の人件費、納期遅延といった直接的な損失に加え、顧客からのクレームや信頼失墜にも繋がりかねません。パージが不十分だと、これらの炭化物の「種」が機内に残り続け、断続的にブラックスペックが発生する悪循環に陥ります。

異色混入(コンタミネーション)による外観不良

色替え時のパージが不徹底な場合にほぼ確実に発生するのが、この異色混入です。例えば、濃色の樹脂から淡色の樹脂へ切り替える際、前の濃色樹脂や顔料が残留していると、新しい淡色の樹脂に筋状に混入したり、まだら模様になったり、全体的に色がくすんだりします。

これにより製品は設計通りの色調とならず、外観品質が著しく低下します。特に複数の部品を組み合わせる製品では、部品ごとの色調のばらつきは製品全体の質感を損ないます。また、ブランドカラーなど色に特定の意味を持たせている製品では、わずかな色の違いもブランドイメージの毀損に繋がります。

成形機内での劣化ガス残留と二次的不良

シリンダー内で樹脂が過度に滞留し熱劣化すると、分解ガスが発生します。この劣化ガスがパージ不足で機内に残留すると、成形品表面に銀白色の筋状模様「シルバーストリーク」や、製品内部に微細な気泡「ボイド」として現れることがあります。これらは外観を損ねるだけでなく、機械的強度を低下させる原因ともなります。また、ガス成分が金型のキャビティ表面に付着・堆積し「金型汚染」を引き起こすと、製品表面の光沢を損ねたり、離型不良の原因となったりします。さらに、ガス成分が製品表面に油状の膜として付着すると、後工程である塗装や印刷、めっきなどの密着性を著しく阻害する可能性があります。

成形不安定による寸法ばらつき・再現性の低下

シリンダー内に劣化した樹脂や異物が不均一に存在すると、溶融樹脂の粘度や流動性がショットごとに変動し、成形が不安定になります。射出時の充填抵抗が変化し、結果としてキャビティへの樹脂の充填量や充填パターンが不安定になるのです。

これにより、成形品の寸法が管理許容範囲を外れてばらついたり、同じ条件で生産しているにもかかわらず、ショットごとに製品の重量や外観、物性が安定しない「再現性の低下」といった問題が発生します。特に精密な寸法精度が要求される部品においては、このような不安定要素は致命的です。

スーパーエンプラにおける影響

PEEKやPPSUといったスーパーエンプラでは、パージ不足の影響はより深刻です。これらの樹脂は非常に高い温度で成形され、熱履歴に敏感なものが少なくありません。わずかな前材料の残留でも、高温下で容易に分解・炭化し、製品の物性を著しく低下させたり、深刻な外観不良を引き起こしたりします。

また、これらの高機能樹脂は材料自体が高価であるため、パージ不良に起因する成形不良品の発生は、材料ロスという形で直接的なコスト負担を大幅に増大させます。高機能樹脂の成形においては、より入念で計画的なパージ作業が不可欠となります。

これらの不良事例からも明らかなように、パージ作業は単なる清掃ではなく、製品品質を維持し、生産効率を高めるための極めて戦略的な活動の一部なのです。

パージが品質保証につながる理由

前述のような不良発生リスクを回避し、お客様に常に信頼性の高い製品をお届けするために、パージ作業は品質保証の観点から極めて重要な意味を持ちます。それは、パージが「見えない異物」の混入リスクを限りなくゼロに近づける、現状ではほぼ唯一の現実的な手段だからです。異物は製品の外観を損ねるだけでなく、機械的強度を低下させたり、製品機能そのものを失わせたりすることもあります。

特に、医療機器部品や精密電子部品、光学部品、食品容器といった分野では、微細な異物の混入が人命に関わる事故や製品リコールといった深刻な事態を引き起こす可能性があります。これらのクリティカルな用途では、異物混入リスクの徹底的な排除が絶対条件であり、そのための最も基本的な対策が、日々の生産における確実なパージ作業の実施なのです。

また、樹脂材料は種類によって熱安定性が大きく異なります。異なる熱安定性を持つ樹脂を連続して成形する場合や、高温成形材料を使用した後には、シリンダー内に劣化した樹脂や炭化物の種を残さないよう、使用した樹脂の特性を十分に理解した上で、最適なパージ材を選定し、適切な手順と時間をかけてパージを行う必要があります。これにより、次に成形する材料への汚染を防ぎ、安定した物性と品質を確保できます。

当社は、お客様から高精度な成形品のご依頼を多数いただいております。そのご期待に応えるためには、金型製作技術や成形技術の高さはもちろんのこと、このような「見えない部分」へのこだわり、すなわち徹底したパージ管理が不可欠であると考えています。パージは、単に機械をきれいに保つための作業ではなく、製品一つひとつの品質を保証し、お客様からの信頼を築き上げるための重要なプロセスであると位置づけています。

パージ材選定の考え方とアサクリン®の特徴

効果的なパージのためには、パージ材の選定が非常に重要です。一般的にパージ剤に求められる性能は、高い洗浄力、優れた熱安定性、残渣の少なさ(置換性)、幅広い樹脂への対応性(汎用性)、成形機への低攻撃性、安全性と環境対応です。

当社では、決して安価な材料ではありませんが、これらの要求性能を高いレベルで満たす旭化成株式会社製「アサクリン®」シリーズを主力として採用しています。アサクリン®は、特殊なガラス繊維(グレードによる)と樹脂の相乗効果により、シリンダーやスクリューに固着した炭化物や顔料を物理的に掻き取り、効率的に除去する強力な洗浄メカニズムを持ちます。また、対応する樹脂の種類、成形温度域、要求される洗浄レベルに応じて豊富なグレードラインナップがあり、個々の状況に最適な製品を選定できます。さらに、広い温度範囲での使用が可能で熱安定性が高く、有害物質に関する各種規制にも対応しているものが多く、パージ後の置換性にも優れています。

当社では、これらのアサクリン®の特性を熟知した上で、成形する製品の材質や色、前後の生産状況などを考慮し、最適なグレードを選定し、効果的なパージ作業を実施しています。

当社でのパージに対する考え方と取り組み

当社では、パージ作業を単なる日常的な清掃作業としてではなく、最終製品の品質を保証し、お客様からの信頼を維持するための極めて重要なプロセスとして位置づけています。当社は、製品の切り替え時における確実なパージこそが、成形トラブルを未然に防ぐ最も効果的な手段であると考えています。トラブルが発生してから対処するのではなく、トラブルの芽を事前に摘み取る「予防保全」の考え方をパージ作業にも適用し、標準化された手順に基づいて、シリンダー内部を常にクリーンな状態に保つことを目指しています。

次に、パージ作業を品質保証プロセス全体の不可欠な一部として捉え、厳密に管理しています。どのようなパージを行ったかの記録はトレーサビリティの観点からも重要であり、万が一の品質問題発生時の原因究明の手がかりとなります。また、定期的なパージ効果の検証や使用量のモニタリングを通じて、常にプロセスの改善と最適化を図っています。

そして最も重要なのは、パージ作業を単なる「コスト」として捉えるのではなく、高品質な製品を生み出すための「品質投資」であるという姿勢です。確実なパージ作業にかかる費用は、不良品発生による大きな損失を防ぐための必要不可欠な投資であると認識し、目先のコスト削減よりも、お客様に安定して高品質な製品を供給し続けることを最優先に考えています。

具体的なパージ頻度や詳細工程、アサクリン®のグレード選定基準といった実務レベルの情報は、当社の重要なノウハウであり開示は控えますが、確立された管理手法に基づき、日々のパージ作業を徹底して行っております。この「見えない部分」への真摯な取り組みが、当社の品質を支える基盤の一つです。

まとめ

射出成形における「パージ」は、生産ラインの裏方とも言える作業ですが、本稿でご説明したように、単なる清掃ではなく、最終製品の外観、寸法精度、物性、そして何よりも信頼性を左右する、品質保証活動そのものです。色替え時の異色コンタミ防止、材料替え時の物性確保、そしてブラックスペックのような致命的な異物混入リスクの低減など、パージが果たす役割は多岐にわたります。

当社は、お客様に常に最高品質の製品をお届けすることを使命とし、その実現のために、パージ作業においても適切なパージ材の選定と確立された社内管理手法を導入し、徹底した運用を行っています。私たちは、パージをコストではなく、製品価値を高めるための重要な投資と捉え、品質への妥協を許しません。

「見えない部分へのこだわりこそが、最終製品の完成度に直結する」という信念のもと、私たちはこれからも、パージをはじめとする全ての生産プロセスにおいて、技術の研鑽と管理レベルの向上に努めてまいります。そして、お客様からの信頼をさらに深め、ご満足いただける製品を安定的にお届けし続けることをお約束いたします。射出成形に関するご相談がございましたら、ぜひ当社にお声がけください。