成形部品設計者を悩ませる「バリ」の発生原因と材料選定の秘策

精密な機能と美しい外観が求められる製品設計において、部品品質は最終製品の性能や信頼性に直結します。特に射出成形部品では、「バリ」と呼ばれる微細な突起物が品質を脅かすことがあります。バリとは、金型の合わせ面などから溶融樹脂がはみ出して固化した不要部分です。本コラムでは、成形部品の設計に携わる皆様に向け、バリ発生の主な原因と対策を解説します。また、バリが避けられない部品への当社の対応や、バリ抑制に繋がる材料選定の秘策もご紹介します。設計段階からのバリへの意識が、高品質部品実現の一助となれば幸いです。

バリ発生の主な原因

バリの発生は、単一の原因ではなく、金型、成形条件、材料、そして製品設計といった複数の要因が複雑に絡み合って起こります。それぞれの要因について、科学的な視点を交えながら解説します。

金型に起因する要因

① パーティングライン(PL面)の精度と状態

金型のオス型とメス型が合わさる面(PL面)や、スライドコア、入れ子といった部品同士の合わせ面に微細な隙間が存在すると、そこがバリの発生源となります。これは、金型製作時の加工精度限界や、多数ショットを重ねる中での摩耗、微小な変形、あるいは成形時の熱による金型部品の膨張などが原因で生じます。

② エジェクタピンやアンダーカット処理機構のクリアランス

製品を金型から突き出すエジェクタピンの摺動孔や、アンダーカット形状を処理するためのスライド機構部にも、可動のためのクリアランス(隙間)が必ず存在します。このクリアランスが不適切であったり、摩耗によって拡大したりすると、バリが発生しやすくなります。

③ ガスベントの設計とメンテナンス

金型キャビティ内の空気を逃がすためのガスベントは、充填をスムーズにするために不可欠ですが、その深さや幅、位置の設計が不適切であったり、メンテナンス不足で詰まったりすると、ガス圧によって樹脂がPL面に押し付けられ、バリを誘発することがあります。

成形条件に起因する要因

① 型締力の設定

金型を締め付ける力(型締力)が、樹脂を金型キャビティ内に充填する際に内部から金型を押し広げようとする力(型内圧)に対して不足していると、PL面がわずかに開き、バリが発生します。これはバリ発生の最も基本的なメカニズムの一つです。

② 過剰な射出圧力・保圧

必要以上に高い射出圧力や、充填後の収縮を補うための保圧が高すぎると、溶融樹脂を金型の微細な隙間に無理やり押し込む力が強くなり、バリの発生を助長します。

③ 過剰な樹脂温度・金型温度

樹脂温度や金型温度が高すぎると、溶融樹脂の粘度が低下し、流動性が過度に向上します。流動性が高まった樹脂は、より微細な金型の隙間にも侵入しやすくなるため、バリのリスクが高まります。

④ 過剰な射出速度

特に充填末端での射出速度が速すぎると、慣性力によってキャビティ内の特定箇所で局所的に高い圧力が発生し(オーバーパック現象)、バリを誘発することがあります。

材料特性に起因する要因

使用する樹脂材料の種類やグレードによって、バリの発生しやすさは大きく異なります。

① 流動性の高い材料

一般的に、MFR(メルトフローレート)で示される流動性が高い材料は、低い圧力でも金型キャビティの隅々まで充填しやすいという利点がある反面、金型の微細な隙間にも流れ込みやすく、バリが発生しやすい傾向にあります。

② 低粘度グレードのエンプラ

特に薄肉成形や複雑形状への対応を目的として開発された低粘度グレードのエン プラは、その特性上、バリに対してより注意深い金型管理と成形条件の設定が求められます。

③ 結晶性樹脂の挙動

PPS、PA、POM、PBTといった結晶性樹脂は、一般的に非晶性樹脂に比べて、溶融時の粘度が低く、また固化時の体積収縮が大きいという特性があります。このため、適切な保圧設定がなされないと、バリやヒケが発生しやすい傾向が見られます。特にガラス繊維などのフィラーを含まないナチュラルグレードの結晶性樹脂は、流動性が極めて高くなるため、バリ対策が一層重要になります。

製品設計に起因する要因

設計者の皆様が検討される製品の形状や肉厚設計も、バリの発生に大きく関わります。

① パーティングライン(PL)の設定位置と形状

PLが製品の意匠面を横断したり、複雑な三次元形状であったり、あるいは非常に薄いエッジ部やシャープなコーナー部を通過するように設定されている場合、その部分での金型の密着性が低下しやすく、バリ発生のリスクが高まります。

② 肉厚の急激な変化

製品内で肉厚が急激に変化する箇所は、溶融樹脂の流動バランスが崩れたり、圧力分布が不均一になったりしやすく、バリやヒケといった成形不良の原因となることがあります。

③ リブやボスの配置

PL面近傍に補強用のリブや締結用のボスが配置されている場合、その周囲に応力集中や樹脂圧力の偏りが生じ、バリを誘発する可能性があります。

これらの要因を設計段階から認識し、可能な範囲で対策を織り込むことが、後工程での問題を未然に防ぐ鍵となります。

バリ発生の具体的な対策

バリの発生を抑制するためには、前述した様々な原因に対応した多角的なアプローチが必要です。当社では、長年の経験と技術に基づき、以下の対策に注力し、バリの極小化を目指しています。

金型設計・メンテナンスの高度化

① 高精度な金型製作と管理

PL面の精密な仕上げ(ラップ仕上げなど)はもちろんのこと、入れ子やスライドコアといった可動部品の合わせ面精度をμmオーダーで追求し、厳格な管理体制を敷いています。

② バリを誘発しないエアベント設計

ガス抜けを確保しつつバリの発生を抑えるため、CAE解析なども活用し、エアベントの位置、深さ、幅を最適化する設計ノウハウを有しています。

③ 計画的な金型メンテナンス

金型の定期的な分解・清掃、精密測定による摩耗状況の把握、そしてパーティングロックやエジェクタピンといった消耗部品の予防保全的な交換は、バリ発生を未然に防ぐ上で不可欠です。当社では、金型ごとの履歴管理システムを活用し、計画的かつ効果的なメンテナンスを実施しています。

④ 堅牢なパーティングロック機構の採用:成形時の型内圧によるPL面の開きを物理的に抑制するため、製品形状や金型構造に応じて、テーパーブロックやアンギュラーピンといった適切なパーティングロック機構を効果的に配置・設計します。

成形条件の精密な最適化

① 最適な型締力の設定

単に成形機の最大型締力に頼るのではなく、製品の投影面積と予測される型内圧(CAE解析結果などを参照)から、必要十分かつ過不足のない「適正な型締力」を設定します。

② 射出圧力・保圧プロファイルの最適制御

樹脂の充填状況をセンサー等で監視しながら、速度制御から圧力制御へ切り替えるタイミングを精密に調整します。また、保圧工程においても、時間経過とともに圧力を段階的に変化させる保圧プロファイルを駆使し、バリを発生させることなく製品のヒケを効果的に抑制する、当社独自の圧力コントロール技術を適用しています。

③ 製品形状に応じた射出速度プロファイルの構築

多段射出制御機能を活用し、充填初期はスムーズな流れを確保しつつ、充填末端や複雑形状部では速度を適切に制御することで、オーバーパックを防ぎ、均一な充填を目指します。

④ 材料特性を考慮した温度管理

使用する材料のメーカー推奨範囲内で、バリの発生を抑制する方向(一般的には過度な高温を避ける)で樹脂温度や金型温度を設定します。ただし、ショートショットやウェルドラインの強度低下といった他の成形不良を招かないよう、製品品質全体のバランスを考慮した最適な温度条件を追求します。

材料管理の厳格化

① 吸湿性材料に対する適切な乾燥管理

特にPAなどの吸湿性の高いエンプラでは、材料中の水分が成形時のガス発生を招き、そのガス圧がバリを助長する要因となります。材料メーカーが指定する乾燥条件(温度・時間)を厳守し、確実な予備乾燥を行う体制を整えています。

② 異材コンタミネーションの徹底防止

微量な異種材料の混入が、主材料の溶融粘度や流動特性を予期せず変化させ、バリをはじめとする成形不良を引き起こす可能性があります。材料の受け入れ検査から成形機への供給に至るまでの各工程で、異材混入を防止するための厳格な管理手順を確立し、トレーサビリティを確保しています。

設計段階からの連携

理想的には、製品設計の初期段階から、製造性(特にバリ発生リスクの低減)に関するご相談をいただくことで、より効果的な対策を講じることが可能です。例えば、PLの設定位置の最適化、製品肉厚の可能な限りの均一化、PL面近傍のエッジ部への適切なR付与、バリが発生しやすい箇所への意図的な「バリ逃げ」形状の追加など、成形加工の観点からの設計提案を通じて、後工程での問題を未然に防ぎ、高品質で安定した製品づくりに貢献できます。

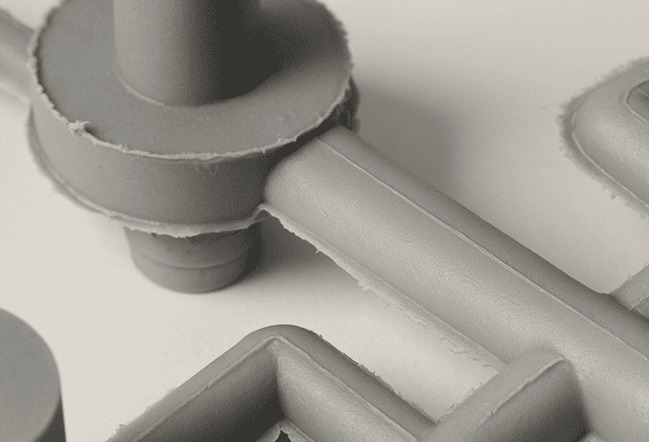

バリの発生が避けられない部品への対応

上記のような徹底した対策を講じても、製品の複雑な構造、求められる微細な機能形状、あるいは使用材料の特性などから、ごくわずかなバリの発生がどうしても避けられないケースも存在します。例えば、多数の微細な孔がPLを横切るようなデザインや、非常にシャープなエッジが要求される部品などが該当します。

そのような場合に備え、当社では最終的な仕上げ工程の一つの選択肢として、微細なバリ取りに対応可能な専用の「ショットブラスター」設備を社内に保有しております。これは、製品の材質や形状に合わせて選定した微細な研磨メディアを、管理された条件下で製品表面に高速で吹き付けることにより、製品本体へのダメージを最小限に抑えながら、選択的に微細なバリを除去する技術です。

ただし、このショットブラスターによるバリ取りは、あくまで最終手段であり、追加の工程とコストを伴います。当社の基本姿勢は、設計段階および成形工程内での工夫によってバリの発生を極限まで抑制し、バリ取り作業が不要な「バリレス成形」を追求することにあります。

バリ発生を抑制する材料選定という秘策

金型、成形条件、製品設計の各方面からバリ対策を徹底することは、高品質な成形品を得るための王道です。しかし、これらに加えて「使用する材料そのものを見直す」というアプローチも、バリ抑制において非常に有効な手段となり得ることをご存知でしょうか。

一般的に、溶融時の粘度が高い(流動性が低い)材料を選択すればバリが出にくくなる、といった傾向は知られています。しかし、それだけが材料選定のポイントではありません。エンプラの中には、ベースとなるポリマーの分子構造、分子量分布の最適化、あるいは特定の添加剤の巧みな配合などにより、標準的なグレードと比較して、顕著にバリが発生しにくい特性を付与された特殊なグレードが存在します。

当社は、長年にわたる多種多様なエンプラの成形加工で培ってきた豊富な経験と、材料メーカーとの緊密な技術連携を通じて、こうした「バリ抑制に優れた特性を持つ材料」に関する独自の知見とノウハウを蓄積してまいりました。これらの材料に関する情報は、一般的な技術資料やカタログには必ずしも詳細に記載されていないこともあり、当社の部品製造における品質と安定性を支える重要な要素の一つとなっています。

具体的な材料、グレードにつきましては、お客様の製品仕様、要求される機械的特性や耐熱性、使用環境などを詳細にお伺いした上で、個別のケースごとに最適なものをご提案させていただきます。バリでお困りの際は、ぜひ一度、「材料選定」という視点も含めて、当社にご相談ください。

設計から見直す「バリレス」への挑戦

射出成形品の「バリ」は、金型・成形・材料・製品設計が複雑に絡み合う課題です。特に、PL面の設計や肉厚設定など、設計段階での配慮がバリ抑制の最も効果的な一手となります。

当社は、高精度な金型製作と成形条件の最適化はもちろん、どうしてもバリが避けられない形状へのショットブラスト処理や、根本対策としてのバリ抑制に優れた特殊材料の選定といった、多角的な解決策をご用意しています。

バリは品質とコストに直結する重要な課題です。「この形状では仕方ない」と諦める前に、ぜひ当社にご相談ください。設計段階からのご相談を通じて、貴社の製品価値を最大化する「バリレス」への挑戦を、共に実現いたします。