金型温度が決める射出成形の品質:寸法安定性と外観トラブル防止の基本

射出成形において、製品品質を決定づける要素は多岐にわたりますが、意外と見落とされがちなのが「金型温度」です。適切な金型温度管理は、寸法精度や外観品質、さらには成形サイクルの安定化に直結する重要な条件です。しかし、現場では「とりあえず水を回しておけばいい」といった曖昧な運用も少なくありません。本コラムでは、金型温度が製品品質にどれほど大きな影響を与えるのか、そしてその管理の基本とは何かを、実務的な視点から解説します。

金型温度とは ― 射出成形における品質の土台

金型温度の基本と役割

金型温度とは、成形サイクル中に金型表面が保たれる温度のことを指します。これは単なる「冷たさ」や「温かさ」の指標ではありません。射出成形において金型温度が担う役割は、「高温で流し込まれた溶融樹脂を、どのように冷やし固めるかをコントロールする」という、極めて重要なものです。この「冷やし固め方」が、製品のあらゆる品質特性を決定づけます。

寸法安定性:冷却速度によって樹脂の収縮率が変わり、製品の最終的な寸法が決まります。

外観品質:金型表面への転写性(シボや光沢の再現性)や、ウェルドラインの目立ち具合に影響します。

反り・変形:金型内の温度が不均一だと、製品内部に応力が発生し、反りの原因となります。

ヒケ・ボイド:冷却の進み方が不均一だと、表面のくぼみ(ヒケ)や内部の空洞(ボイド)を誘発します。

離型性:製品が金型からスムーズに取り出せるかどうかも、金型温度に大きく左右されます。

このように、金型温度は成形品の品質を根底から支える土台であり、その精密なコントロールなくして高品質なものづくりは実現できません。

金型温度のコントロールが製品品質に与える影響

金型温度は、高すぎても低すぎても、それぞれ異なる品質トラブルを引き起こします。材料ごとに適正な温度範囲が存在し、そこから外れると以下のような典型的な問題が発生します。

【金型温度が高すぎる場合】

サイクルタイムの延長:製品が固まるまでの冷却時間が長くなり、生産性が低下します。

離型時の変形:製品が十分に固化していない柔らかい状態で突き出されるため、エジェクタピンの跡が残ったり、製品全体が変形したりしやすくなります。

バリの発生:樹脂の流動性が良くなりすぎるため、わずかな隙間にも樹脂が流れ込み、バリが発生しやすくなることがあります。

ヒケの増大:冷却に時間がかかる分、全体の収縮量が大きくなり、結果としてヒケが目立つ場合があります。

【金型温度が低すぎる場合】

ショートショット・湯じわ:樹脂が金型内で急速に冷やされ、流動性が低下するため、キャビティの隅々まで充填されず、充填不足(ショートショット)や表面のしわ(湯じわ)が発生します。

ウェルドラインの顕在化:樹脂の合流部での融着が不十分になり、ウェルドラインがくっきりと現れ、外観と強度を著しく低下させます。

転写不良・光沢ムラ:金型の微細なシボ模様や鏡面がうまく転写されず、表面が荒れたり、光沢が不均一になったりします。

残留ひずみの増大:表面だけが急激に固化するため、製品内部に大きなひずみが残り、反りや後収縮、経時変化によるクラックの原因となります。

このように、金型温度は多くの品質特性とトレードオフの関係にあり、製品に求められる品質要件に応じて最適な温度を見極めることが重要です。

金型温度と製品不良の具体的な関係

ここでは、代表的な成形不良と金型温度の具体的な関係性について、もう少し詳しく見ていきましょう。

寸法不良・反り:温度管理不足による寸法不安定化

射出成形品において、寸法精度は最も重要な品質項目の一つです。金型温度は、この寸法を安定させる上で決定的な役割を果たします。

金型温度が低いと、溶融樹脂は急激に冷却され、分子が十分に動く時間がないまま固化します。これにより、収縮が大きく進む傾向があり、製品寸法は設計値よりも小さくなりがちです。さらに、ショットごとに冷却の状態がわずかに変動するだけで収縮量も変動するため、製品寸法の「ばらつき」が大きくなる原因にもなります。

さらに深刻なのが「反り」です。反りの多くは、金型内の「温度ムラ」によって引き起こされます。例えば、金型のキャビティ側(製品の外観面側)とコア側(製品の裏面側)とで温度が異なると、両面で樹脂の冷却速度と収縮率に差が生じます。この収縮差が、製品内部に不均一な応力(残留ひずみ)として蓄積され、製品が金型から解放された瞬間に、この応力を解放しようとして反りやねじれとなって現れるのです。安定した寸法と形状を得るためには、金型全体の温度を目標値に合わせるだけでなく、いかに均一に保つかという視点が不可欠です。

ヒケ・ボイド:不均一冷却による見えない内部欠陥

ヒケやボイドは、樹脂の体積収縮に起因する不良ですが、これも金型温度と密接に関係しています。金型温度が低すぎると、製品の表面層は急速に冷えて固化しますが、肉厚部の中心などはまだ高温の溶融状態が続きます。この内外の温度差が大きいと、後から収縮する内部の力が、すでに固化し始めている表面層を内側に引っ張り込み、ヒケを発生させます。また、表面が完全に固化して強度を持ってしまうと、内部の収縮によって真空の泡が形成されることもあります。

つまり、不均一な冷却が、製品内部と外部の収縮タイミングのズレを生み出し、ヒケやボイドのリスクを増大させるのです。適切な金型温度を保つことは、製品全体をより均一に冷却させ、こうした欠陥を防ぐために重要な役割を果たします。

ウェルドライン不良:合流部の弱点化と外観トラブル

ウェルドラインは、金型内で分かれた樹脂の流れが再び合流する地点に発生します。この部分は、もともと分子の絡み合いが不十分で、機械的強度が低いという弱点を抱えています。

金型温度は、このウェルドラインの品質を大きく左右します。金型温度が低いと、合流する樹脂の先端温度も低下した状態になります。冷えかけた樹脂同士がぶつかり合っても、お互いが十分に溶け合って一体化(融着)することができません。その結果、ウェルドラインが一本の明確な線としてくっきりと現れ、外観を著しく損ないます。

さらに深刻なのは、強度の低下です。融着が不十分なウェルドラインは、製品の脆弱点となり、わずかな負荷でそこから亀裂が生じたり、破損したりする原因となります。金型温度を適正範囲(多くの場合、やや高め)に設定することで、樹脂の流動性を保ち、合流部での融着を促進させ、ウェルドラインを目立たなくし、強度を向上させることができます。

離型不良・表面荒れ:金型温度が適正範囲外の場合の問題

金型温度は、製品を金型から取り出す「離型」のしやすさにも影響します。金型温度が低すぎると、樹脂の収縮が大きくなるため、製品は金型のコア側(凸側)に強く収縮して抱きつきます。この状態でエジェクタピンで無理に突き出すと、製品に過大な力がかかり、白化や変形、カジリ(擦り傷)といった離型不良が発生します。また、金型表面への転写性も悪化するため、シボ模様がうまく再現されなかったり、表面がザラザラとした質感になったりします。

逆に、金型温度が高すぎると、製品が十分に固化していない状態で突き出されることになります。柔らかい製品はエジェクタピンの圧力で簡単につぶれ、ピン跡が深く残ったり、突き出し時に変形したりします。また、金型に製品が貼り付いて離れにくくなることもあります。スムーズな離型と美しい表面品質を得るためには、材料と製品形状に見合った適正な金型温度設定が不可欠です。

金型温度設定の実務ポイントと注意点

では、実際にどのように金型温度を設定し、管理すればよいのでしょうか。ここでは、実務上のポイントを解説します。

材料ごとの適正温度の考え方

プラスチックには様々な種類があり、それぞれに適した金型温度が存在します。特に、分子構造の違いから「結晶性樹脂」と「非晶性樹脂」では、温度設定の考え方が大きく異なります。

結晶性樹脂 (PPS、PA、POMなど):これらの樹脂は、冷却過程で分子が規則正しく並ぶ「結晶化」という現象が起こることで、本来の機械的特性(強度、剛性、耐熱性など)を発揮します。この結晶化を十分に促進させるためには、ある程度高めの金型温度が必要です。温度が低すぎると結晶化が不完全となり、物性が出ないばかりか、成形後の時間経過で結晶化が進む「後収縮」によって寸法が変化する原因にもなります。

非晶性樹脂 (PC, ABS, PMMAなど):こちらは明確な結晶構造を持たず、冷却されるとそのまま固まります。金型温度は主に、溶融樹脂の流動性を確保し、金型への転写性を高め、製品内部の残留ひずみを低減させる目的で設定されます。

まずは、使用する材料メーカーが推奨する金型温度範囲を基準とし、そこから製品の肉厚、形状、求められる品質に応じて微調整していくのが基本です。

温度ムラを防ぐ冷却設計の重要性

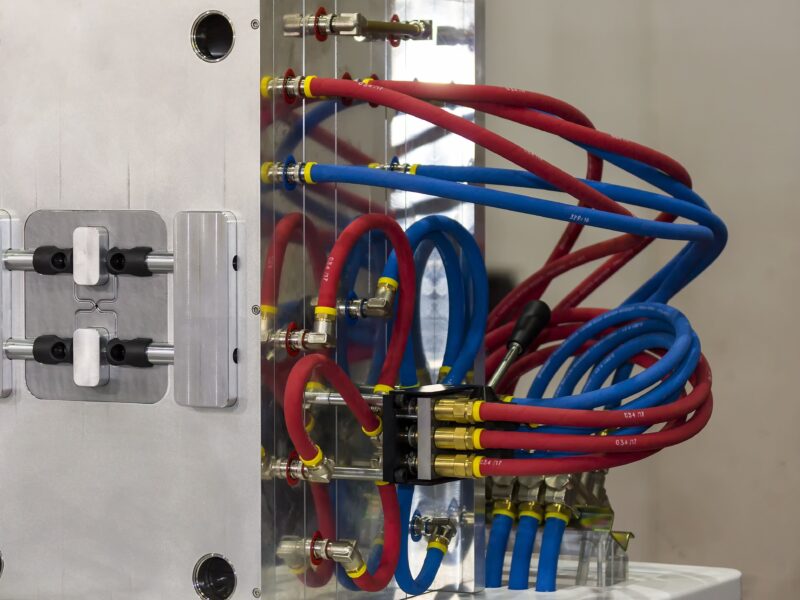

前述の通り、成形不良の多くは金型内の「温度ムラ」に起因します。したがって、優れた金型とは、「キャビティ表面の温度をいかに均一にできるか」という視点で設計された金型であると言えます。その鍵を握るのが、金型内部に設けられた冷却(温調)水路の設計です。

水路の配置:製品形状に沿って、特に熱がこもりやすい肉厚部や、スプルー・ホットランナーからの入熱が大きい部分の近くに、効率的に熱を奪えるよう水路を配置する必要があります。

均一な冷却:製品のコア側とキャビティ側で温度差が出ないよう、水路の長さや直径を調整し、冷却能力のバランスを取ることが重要です。

製造現場では、長期間の使用による水路内のスケール(水垢)の付着や、冷却ホースの折れ、接続部の劣化などが、意図しない冷却能力の低下や温度ムラを生む温床となります。温調機の定期的なメンテナンスだけでなく、金型自体の冷却回路の点検・清掃も、品質を安定させるためには欠かせない管理項目です。

まとめ

金型温度は、単に成形サイクルを調整するためのパラメータではなく、寸法、外観、強度といった製品の根幹をなす品質を能動的に作り込むための、極めて重要な要素です。それは、射出成形における「見えない品質管理」の要と言えるでしょう。

寸法不良、反り、ヒケ、ウェルドライン不良、離型トラブルといった様々な不良は、金型温度という一つの要因に集約されることも少なくありません。品質と生産性を高いレベルで両立させるためには、設計段階における最適な冷却設計と、製造現場における厳密な温度管理の両輪が不可欠です。

府中プラは、こうした成形安定化の実現には、金型温度の重要性を深く理解し、科学的に管理することが不可欠であると考えています。お客様の製品開発において、設計から量産まで一貫した品質管理体制で、安定したものづくりをサポートいたします。