バルブの金属代替はここまで進化した!半芳香族ポリアミドが切り拓く軽量・高耐久の新時代

近年、ヒートポンプ式給湯器や空調機器、あるいは産業用の各種流体制御システムにおいて、バルブの設計思想が大きな転換期を迎えています。従来、耐久性と信頼性の観点から金属材料の採用が主流でしたが、製品全体の性能向上と製造プロセスの合理化を追求する中で、金属部品から高機能樹脂への置き換えが加速度的に進んでいます。この動きは、単なるコストや重量の削減という目先の課題解決に留まりません。製品の長寿命化、設計自由度の拡大、そして環境負荷の低減といった、より本質的な価値創造へとつながっています。

本コラムでは、金属代替を実現する有力な選択肢として大きな注目を集める「半芳香族ポリアミド」に焦点を当て、その優れた特性がバルブという過酷な環境下でいかにして優位性を発揮するのか、設計者の皆様の視点に立って具体的に解説してまいります。

バルブに求められる過酷な性能要求

水や冷媒、あるいは各種薬液が循環する配管システムに組み込まれるバルブは、一見すると単純な開閉機構に見えますが、その内部は極めて過酷な環境に晒されています。製品の心臓部とも言えるこの部品には、多岐にわたる厳しい性能要求が課せられます。

第一に、構造的な耐久性です。バルブは常に内部から流体の圧力を受け続けます。システム稼働中の定常的な圧力はもちろん、ウォーターハンマー現象のような瞬間的な圧力変動にも耐えうる機械的強度が不可欠です。万が一にも変形や破損が生じれば、システム全体の機能不全や重大な漏洩事故につながりかねません。

第二に、温度変化に対する寸法安定性が挙げられます。特に冷暖房や給湯システムでは、低温から高温まで幅広い温度サイクルに繰り返し晒されます。材料が熱によって膨張・収縮を繰り返す中で、部品の嵌合部に隙間が生じたり、過度な応力がかかったりすることは許されません。長期にわたって精密なシール性を維持するためには、温度変化の影響を受けにくい、優れた寸法安定性が求められます。

第三に、耐薬品性・耐腐食性です。流れる液体は単なる水だけとは限りません。冷媒、不凍液、洗浄液など、様々な化学物質に接触する可能性があります。金属材料、特に真鍮などは、特定の条件下で腐食(脱亜鉛腐食など)や電食(異種金属接触腐食)のリスクを抱えており、これが部品の劣化や流路の汚染を引き起こす原因となっていました。

そして最後に、市場からの軽量化・コストダウンへの強いニーズです。製品全体の輸送コスト削減や施工性の向上には軽量化が貢献します。また、グローバルな価格競争に対応するためには、材料費だけでなく、切削やネジ切り、防錆処理といった二次加工を含めたトータルコストの削減が常に課題となります。

従来、これらの複雑な要求をバランス良く満たす材料として、真鍮をはじめとする金属が多用されてきましたが、前述の腐食リスクや重量、そして加工コストといった課題が、新たなソリューションの登場を後押しする背景となっていました。

半芳香族ポリアミドとは

こうした金属材料の課題を克服する新素材として登場したのが、半芳香族ポリアミドです。これは、一般的なポリアミド(PA6やPA66など)の特性を大幅に向上させたエンプラです。その分子構造に剛直な「芳香族環」を含むことにより、金属代替を現実のものとする数々の優れた特性を発揮します。

最も際立った特長は、高温環境下での優れた機械的特性と寸法安定性です。一般的なポリアミドが高温になると剛性や強度が大きく低下するのに対し、ガラス転移点(非晶部分が動きやすくなる温度)が非常に高いため、100℃を超えるような高温環境でも高い剛性を維持します。これにより、高温の流体が循環するバルブ部品としても安心して使用できます。

また、吸水による物性変化や寸法変化が極めて小さいことも、金属代替に適している大きな理由です。ポリアミドは一般的に吸水性があり、水分を吸収すると寸法が変化したり強度が低下したりする傾向があります。しかし半芳香族ポリアミドは、その特殊な分子構造により吸水率が低く抑えられており、湿度の高い環境や水に常時接するような用途でも、設計通りの性能を長期にわたって安定して発揮します。

さらに、金属に迫る高剛性・高強度も大きな魅力です。特にガラス繊維(GF)で強化されたグレードは、亜鉛ダイカストに匹敵するほどの引張強度や曲げ弾性率を示します。これにより、従来は金属でなければ耐えられなかった高圧領域のバルブにも、樹脂化の可能性が広がりました。

これらに加え、優れた耐薬品性と耐加水分解性も兼ね備えています。様々な種類の冷媒やクーラント、オイル類に対して高い耐性を持ち、金属では課題となりやすかった腐食の問題を根本的に解決します。これにより、製品の信頼性と長寿命化に大きく貢献できるのです。これらの特性は、単なる「軽いプラスチック」ではなく、金属材料が担ってきた領域に本格的に参入するための、確かな性能的裏付けを持っていることを示しています。

バルブ用途における半芳香族ポリアミドの具体的メリット

半芳香族ポリアミドの優れた特性は、バルブという具体的な用途において、設計者や製造者、そして最終製品のユーザーにとって複合的なメリットをもたらします。

劇的な軽量化による取り扱い性の向上

半芳香族ポリアミドの比重は、ガラス繊維の含有量にもよりますが、おおよそ1.4~1.8 g/cm³程度です。これに対し、バルブに多用される真鍮の比重は約8.3 g/cm³、亜鉛ダイカストでも約6.7 g/cm³であり、その差は歴然です。実際にバルブ部品を置き換えた場合、重量が半減することは珍しくありません。この大幅な軽量化は、部品単体だけでなく、それが組み込まれる配管システム全体の重量を低減させます。結果として、製品の輸送コストの削減、現場での施工性の向上、そして機器のメンテナンス時の作業負担軽減など、サプライチェーン全体にわたるメリットを生み出します。

材料・加工コストのトータル削減

金属バルブのコストは、材料費だけでなく、その後の加工費が大きな割合を占めます。鋳造や鍛造で成形された素材に対し、流路の精密加工、シール面の研磨、ネジ穴の切削、そしてバリ取りといった機械加工が必須です。さらに、用途によっては防錆のためのメッキ処理なども必要となります。

一方、半芳香族ポリアミドは射出成形によってこれらの工程を劇的に簡素化します。複雑な流路形状やネジ山、取り付け用のフランジなどを、金型を用いて一度の成形工程で作り出すことが可能です。これにより、機械加工や二次加工処理の工程を大幅に省略でき、それに伴う設備投資や人件費を削減できます。材料費そのものだけでなく、製造プロセス全体を見渡したトータルコストで大きな削減効果が期待できるのです。

腐食知らずの耐久性と長期信頼性

半芳香族ポリアミドの採用がもたらす最も本質的なメリットの一つが、耐久性と信頼性の向上です。半芳香族ポリアミドは樹脂であるため、金属材料が宿命的に抱える錆や腐食の問題とは無縁です。水質や使用される薬液によって引き起こされる電食や応力腐食割れといったリスクを根本から排除できます。これにより、バルブ内部の流路が腐食生成物で閉塞したり、清浄な流体が汚染されたりする心配がありません。また、温度や湿度の変化による影響を受けにくい優れた寸法安定性は、長期間にわたる使用でも精密なシール性能を維持し、漏れのリスクを低減します。金属では難しかった過酷な腐食環境下でも安定して稼働できることは、製品の寿命を延ばし、メンテナンス頻度を削減することに直結します。

具体的なバルブ適用例と期待効果

半芳香族ポリアミドの採用は、すでに様々な種類のバルブで実績を重ねており、その応用範囲は広がり続けています。ここでは、代表的な適用例とその効果についてご紹介します。

膨張弁(Expansion Valve)

ヒートポンプや冷凍サイクルの心臓部であり、冷媒の圧力と流量を精密に制御するバルブです。内部は高圧の冷媒に常に晒され、温度変化も激しい部品ですが、半芳香族ポリアミドの優れた耐圧性、耐冷媒性、寸法安定性がここで活かされます。金属からの置き換えにより、軽量化とコストダウンはもちろんのこと、複雑な内部流路を射出成形で高精度に一体成形できるため、性能の安定化にも寄与します。

逆止弁(Check Valve)

流体の逆流を自動的に防止するバルブです。シンプルな構造ながら、確実な作動と長期的な信頼性が求められます。半芳香族ポリアミドを用いることで、金属製では避けられなかった弁体の固着や腐食による作動不良のリスクを低減できます。また、軽量な弁体は応答性を高め、よりスムーズな逆流防止機能を実現します。

ボールバルブ(Ball Valve)

流路の開閉を、内部のボールを回転させることで行うバルブです。高いシール性と耐久性が要求されます。半芳香族ポリアミド製のハウジングは、耐薬品性に優れるため、工業用の薬液ラインなどでも使用が可能です。金属製に比べて熱伝導率が低いため、バルブ表面の結露を抑制する効果も期待できます。

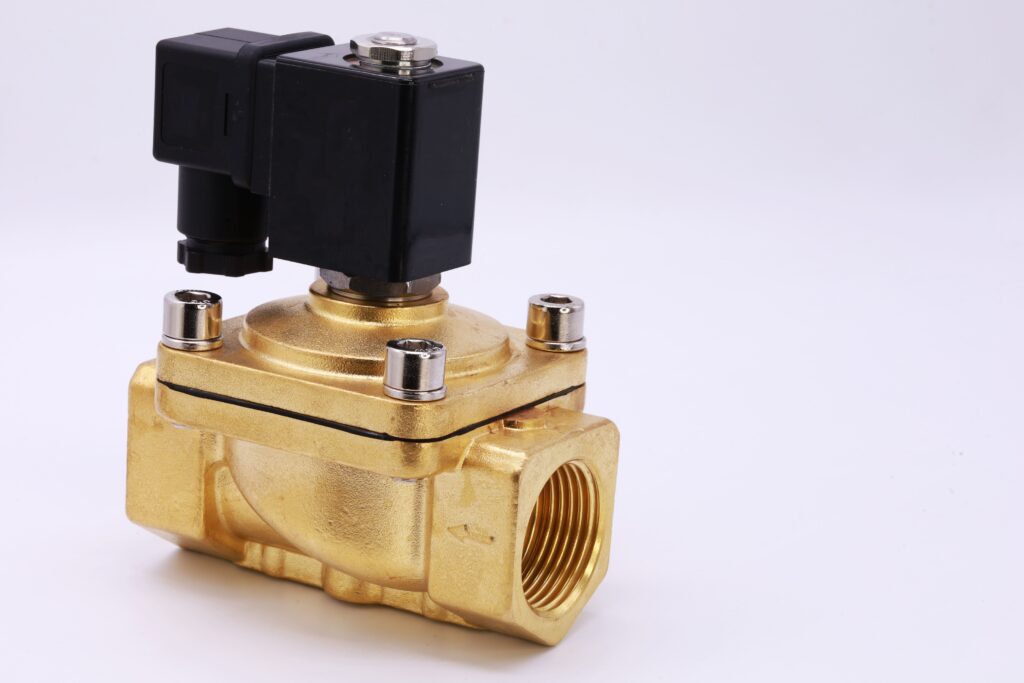

電磁弁(Magnetic Valve / Solenoid Valve)

電磁石の力で弁体を開閉させるバルブです。半芳香族ポリアミドは電気絶縁性にも優れるため、コイル部分を含むハウジング全体を樹脂化するのに適しています。これにより、部品点数の削減と組み立て工程の簡略化が実現でき、大幅なコストダウンにつながります。

これらの用途において、半芳香族ポリアミドは単一のメリットを提供するのではなく、「軽量化」、「コストダウン」、「耐久性・信頼性向上」という複数の効果を同時に実現するソリューションとして、その価値を最大限に発揮します。

設計・選定時の注意点

半芳香族ポリアミドが金属代替の強力なツールであることは間違いありませんが、その性能を最大限に引き出すためには、材料の特性を正しく理解した上での設計が不可欠です。単純に金属部品の形状をそのまま樹脂に置き換えるだけでは、期待した性能が得られない場合があります。

最も重要なのが、剛性を確保するための設計上の工夫です。半芳香族ポリアミドは樹脂の中では極めて高い剛性を持ちますが、それでも金属と比較すれば弾性率は低くなります。そのため、圧力がかかる部分には、適切な肉厚を設定したり、リブを効果的に配置したりすることで、変形を抑制する設計が求められます。有限要素法(FEM)解析などを活用し、応力が集中する箇所を特定して補強するアプローチが有効です。

次に、使用環境に応じた適切なグレードの選定が重要になります。半芳香族ポリアミドには、ガラス繊維の含有量や特殊な添加剤の有無によって、様々なグレードが存在します。求められる耐圧性能、使用温度範囲、接触する化学物質の種類などを詳細に検討し、最適な耐薬品性や耐加水分解性を持つグレードを選定しなくてはなりません。

さらに、量産性を見据えた金型設計も欠かせない要素です。半芳香族ポリアミドは成形性に優れた材料ですが、複雑な形状を精度良く、かつ効率的に生産するためには、樹脂の流れや冷却、突き出しなどを考慮した高度な金型設計ノウハウが求められます。特にガラス繊維を多く含むグレードでは、繊維の配向によって部品の強度や収縮率が変化するため、これをコントロールするゲート設計などが性能を左右します。

これらのポイントは、樹脂材料の知見と成形技術に関する深い理解を必要とします。金属とは異なる設計アプローチを受け入れ、材料のポテンシャルを引き出す工夫を凝らすことが、金属代替を成功させる鍵となります。

まとめ

バルブにおける金属から高機能樹脂への代替は、もはや単なるコストダウンのための選択肢ではありません。それは、製品の軽量化による輸送・施工効率の向上、腐食の問題を根本から解決することによる耐久性の飛躍的な向上、そして射出成形がもたらす設計自由度の拡大といった、製品の付加価値を多角的に高めるための戦略的な一手として、その重要性を増しています。

その中でも、半芳香族ポリアミドは、高温下での寸法安定性、金属に迫る機械的強度、そして優れた耐薬品性といった特性を高いレベルで兼ね備えており、これまで樹脂化が困難とされてきた過酷な使用環境のバルブにも、その適用範囲を広げています。

府中プラでは、こうした金属代替を検討されている設計者の皆様に対し、材料選定のご相談から、量産を見据えた成形技術のご提案まで、一貫した技術サービスを提供しております。本コラムでご紹介した材料をはじめ、最新の樹脂材料を活用した製品開発にご興味をお持ちでしたら、ぜひお気軽に府中プラまでご相談ください。