射出成形のスクリュー構造と役割を徹底解説:製品品質を左右する“溶融・混練・計量”のメカニズム

射出成形において、スクリューは単に樹脂ペレットを金型へ送り込むための搬送装置だと思われがちです。しかし、実は樹脂の「溶かし方」、「混ぜ方」、「送り方」というプロセスを司る心臓部であり、その働きが最終製品の品質を大きく左右します。

本コラムでは、射出成形に関わる方々に向けて、スクリューの構造と役割を基礎から解説し、それがなぜ製品品質に直結するのかを、当社の知見を交えながら分かりやすくご紹介します。

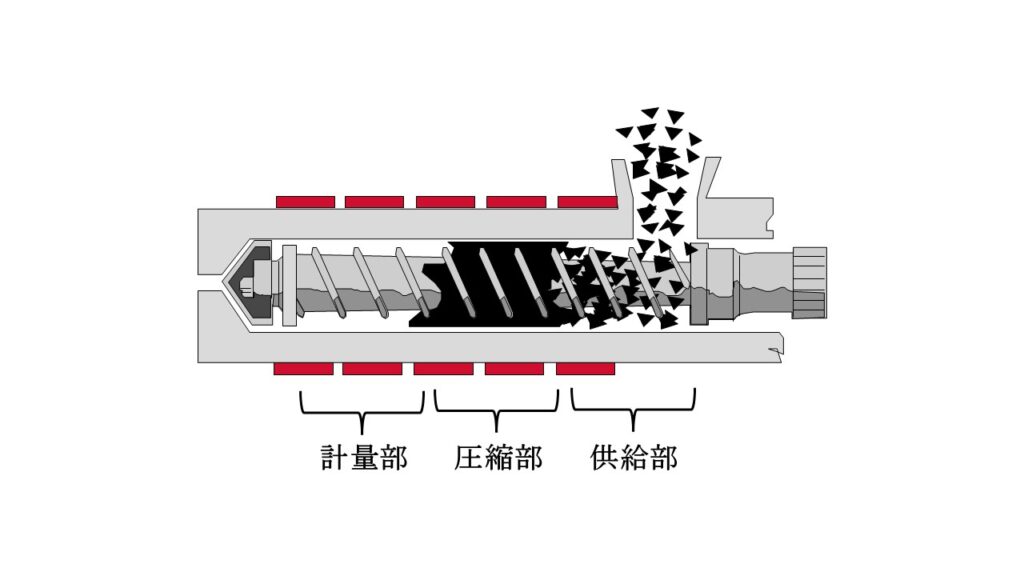

スクリューの基本構造と各部の役割

射出成形機の加熱シリンダー内に収められたスクリューは、一見すると単純な螺旋状の部品ですが、その形状には樹脂を理想的な状態で溶かすための緻密な設計が施されています。一般的に、スクリューは機能の異なる3つのゾーンで構成されています。

スクリューの3つのゾーン構成

供給部

供給部は、スクリューの後方(ホッパー側)に位置する部分です。主な役割は、ホッパーから供給された常温の樹脂ペレットを確実に捕捉し、シリンダーの前方へ搬送することです。ここではスクリューの溝が最も深く設計されており、ペレットを効率よく噛み込んで送り出すことができます。

また、搬送される過程でシリンダー外部のヒーターによって予熱され、樹脂は固体のまま温度が上昇していきます。この段階での安定した材料供給が、後続のプロセス全体の安定化につながる第一歩となります。

圧縮部

供給部を通過した樹脂が次に進むのが、圧縮部です。このゾーンの最大の特徴は、スクリューの溝の深さが前方に向かって徐々に浅くなっていくことです。溝の容積が減少することで、搬送されてきた樹脂は圧縮されます。

この圧縮により、主に2つの重要な現象が起こります。一つは、ペレット同士の隙間にあった空気を後方のホッパー側へ押し出す「脱気」です。これにより、成形品に気泡が混入するのを防ぎます。

もう一つは、「せん断発熱」の発生です。圧縮された樹脂は、回転するスクリューと固定されたシリンダー内壁との間で強い剪断を受けます。このとき生じる摩擦熱(せん断発熱)が、外部ヒーターからの熱伝導と相まって、樹脂の溶融を強力に促進します。樹脂を内側からも効率的に溶かす、極めて重要なプロセスです。

計量部

圧縮部でほぼ溶融状態となった樹脂は、最後にスクリューの先端部分である計量部へ送られます。このゾーンでは、溝の深さは浅い状態で一定に保たれています。

主な役割は、溶融した樹脂を完全に均一な状態に仕上げ、次の射出工程のために正確な量を計量することです。浅い溝の中で樹脂はさらに練られ、温度や粘度のムラが解消されます。ここで均質化された溶融樹脂が、スクリューの回転によってその先端に溜められていきます。スクリューが後退しながら規定量の樹脂を溜め込むこの動きが「計量」です。この計量の精度が、製品の寸法や重量の安定性に直接影響します。

各ゾーンの働きと樹脂品質への影響

これら3つのゾーンが連携して機能することで、樹脂は初めて安定した溶融状態となります。もし、この連携がうまくいかず、均一な加熱や混練ができない場合、さまざまな成形不良を引き起こします。

例えば、圧縮部での圧縮が不十分で溶融が遅れると、溶けきらない樹脂が計量部に流れ込みます。これが金型に射出されると、ショートショットや気泡(ボイド)、フローマークなどの外観不良の直接的な原因となります。

スクリュー径やピッチ、長さ(L/D比)の概略とその意味

スクリューの性能は、その基本的な寸法によっても大きく左右されます。

スクリュー径(D):スクリューの直径です。一般的に、スクリュー径が大きいほど一度に可塑化(溶融)できる樹脂量が増え、大きな製品の成形に対応できます。成形機の能力を示す基本スペックの一つです。

ピッチ:スクリューのフライト(螺旋状の山)の一巻きの長さです。ピッチは樹脂の搬送能力に影響を与えます。

L/D比(スクリュー有効長/径):スクリューの性能を示す最も重要な指標の一つです。Lは樹脂が通過するスクリューの有効長、Dはスクリュー径を指します。この値が大きいほど、樹脂がシリンダー内に滞留する時間が長くなり、加熱・混練が十分に行われることを意味します。汎用樹脂ではL/D比が20程度のスクリューが一般的ですが、溶融に時間がかかるスーパーエンプラなどでは、25~30といったより大きなL/D比を持つロングスクリューが使用されることがあります。

これらの要素を理解することは、安定した品質の製品を生産するための第一歩と言えるでしょう。

スクリューの役割が製品品質に直結する理由

スクリューの役割は、単に樹脂を溶かすだけではありません。「どのように溶かし、混ぜ、計量するか」が、製品の機械的強度や外観、寸法精度といった品質そのものを決定づけます。ここでは、その理由を不良現象と関連付けて具体的に解説します。

溶融不良による成形欠陥のメカニズム

前述の通り、スクリュー内で樹脂が完全に溶融していない未溶融物が金型内に射出されると、深刻な品質問題を引き起こします。特に問題となるのが、ウェルドラインの強度不足です。

ウェルドライン部に未溶融物が存在すると、樹脂同士が分子レベルで十分に絡み合うことができず、その部分の結合が極端に弱くなります。見た目には問題がなくても、製品に力が加わった際にウェルドラインから簡単に破断してしまうという、致命的な強度不足を招くのです。

また、外観不良にも直結します。未溶融物は周囲の完全に溶けた樹脂と粘度が異なるため、金型内での流動性が不均一になります。これが、製品表面に艶のムラやフローマークといった模様として現れます。さらに、未溶融物内部に残っていた空気や、急激な加熱で発生したガスが、シルバーストリーク(銀条)と呼ばれる放射状の筋模様を引き起こすこともあります。

混練不良が引き起こす品質問題

スクリューのもう一つの重要な役割が「混練」です。樹脂には、色を付けるためのマスターバッチや、難燃性・耐候性・摺動性などを付与するための各種添加剤、強度を向上させるラス繊維などが配合されることが多々あります。これらが溶融樹脂中に均一に分散していなければ、製品の価値は大きく損なわれます。

例えば、顔料の分散が悪ければ製品に色ムラが発生し、外観品質を低下させます。難燃剤が偏ってしまえば、製品全体として要求される難燃規格をクリアできない可能性があります。

特にガラス繊維強化樹脂では、混練の状態が物性を大きく左右します。混練が不十分だと、ガラス繊維が特定の場所に偏ってしまい、製品の反りや変形の原因となります。逆に、過度な剪断をかけすぎるとガラス繊維が設計以上に短く折れてしまい、本来得られるはずの強度や剛性が発揮されなくなります。適切な混練性能を持つスクリューの選定が不可欠です。

計量不安定による寸法ばらつきやショートショットのリスク

計量部での「計量」工程の安定性も、品質管理において極めて重要です。計量が不安定で、1ショットごとにスクリュー先端に溜まる溶融樹脂の量や密度がばらつくと、金型に充填される樹脂量も変動します。

その結果、成形する製品の重量や寸法がばらつき、組み立てが必要な部品であれば勘合不良などを引き起こします。ばらつきが大きくなると、ショートショットやバリが発生し、不良率の増大に直結します。安定した計量は、自動化された連続生産ラインにおいて、品質を維持するための大前提となります。

スクリュー設計と樹脂種類の適合性の重要性

これまで見てきたように、樹脂を適切に溶融・混練・計量するためには、使用する樹脂の特性に合わせたスクリュー設計が求められます。樹脂は、その分子構造から結晶性樹脂と非結晶性樹脂に大別され、それぞれ熱的な挙動が大きく異なります。

結晶性樹脂(例: PPS, PBT, PA, POM)

融点が明確で、溶融時に大きな熱量(融解熱)を必要とします。そのため、圧縮部でしっかりと圧縮をかけて高い剪断発熱を発生させ、効率よく熱を供給できるスクリュー設計が適しています。

非結晶性樹脂(例: PC, PMMA, ABS)

明確な融点を持たず、ガラス転移温度を超えると徐々に軟化して粘度が低下していきます。一般的に剪断に弱く、過度な熱履歴を受けると分解して黄変や物性低下を起こしやすい性質があります。そのため、急激な圧縮を避け、過剰な剪断発熱を抑えるような、比較的穏やかな圧縮比のスクリューが適しています。

スクリュー設計が品質最適化につながる具体例

汎用的な標準スクリューだけでは対応が難しい材料や製品も数多く存在します。ここでは、特定の要求に応えるためのスクリュー設計の具体例と、品質改善のイメージを紹介します。

難燃グレードやガラス強化樹脂の成形で求められるスクリュー構造例

難燃剤(特にハロゲン系)やガラス繊維を含む樹脂は、スクリューやシリンダーに対して高い腐食性や摩耗性を示します。標準的な材質のスクリューを使用し続けると、摩耗によってスクリューとシリンダーの隙間が広がり、樹脂の逆流が発生して可塑化能力が低下し、品質が不安定になります。

そのため、対策として表面に硬質クロムめっきや窒化処理を施したスクリューのほか、より耐久性の高い工具鋼や、耐腐食性に優れたニッケル基合金といった特殊な材質で製作されたスクリューが用いられます。

また、ガラス繊維の折損を最小限に抑えつつ分散性を高める目的で、スクリュー先端にミキシングゾーンと呼ばれる特殊な形状のエレメントを組み込むことも有効です。ダルメージタイプやユニメルトタイプなど、目的に応じて様々な形状のミキシングエレメントが存在し、これらを活用することで繊維の均一分散と強度維持の両立を図ります。

高透明部品(PMMA・PC)の成形で重視すべきスクリュー設計ポイント

光学部品など、高い透明性が求められるPMMAやPCの成形では、黒点や焼けと呼ばれる炭化物の混入は致命的な不良となります。

これらの不良は、スクリューとシリンダーの隙間やフライトの角など、樹脂が滞留しやすいデッドスペースで樹脂が長時間熱に晒されて劣化・炭化することが主な原因です。

対策としては、まず樹脂の滞留を極力なくすフルフライト形状のスクリューが基本となります。さらに、非結晶性樹脂の特性に合わせて圧縮比を低めに設定し、過剰な剪断発熱による樹脂の熱劣化(黄変)を防ぐ設計が重要です。スクリューだけでなく、シリンダーやノズル、シャットオフバルブに至るまで、流路全体でデッドスペースを排除するトータルな設計思想が求められます。

高粘度樹脂(PEEK、PEI)の安定供給を実現するための設計配慮

PEEKやPEIに代表されるスーパーエンプラは、非常に高い溶融粘度と高い溶融温度を特徴とします。

このような高粘度樹脂を安定して可塑化するには、スクリューに非常に大きな回転力(トルク)がかかるため、スクリュー自体の機械的強度がまず求められます。また、粘度が高くシリンダー内壁で滑りやすいため、供給部の溝を深くして樹脂の噛み込みを良くし、安定した搬送を実現する設計が有効です。

さらに、溶融に多くの熱エネルギーを必要とするため、L/D比を25以上と大きく取り、シリンダー内での滞留時間を長く確保することで、じっくりと均一に熱をかけて溶融を促進させるアプローチが一般的です。

まとめ

本コラムで解説してきたように、射出成形におけるスクリューは、単に樹脂を送り出すだけの単純な部品ではありません。それは、材料のポテンシャルを最大限に引き出し、製品品質を作り込むための根幹を担う、極めて重要な装置です。

製品仕様や使用する樹脂の特性に最適なスクリューを設計・選定し、適切に管理することこそが、成形不良を未然に防ぎ、安定生産と高品質を実現するための絶対的なカギとなります。射出成形メーカーを選定される際には、保有する成形機のスペックだけでなく、こうしたスクリュー設計に対する深い知見や、多様な樹脂・製品に対応してきた実績にも、ぜひご注目ください。府中プラは、長年の経験に裏打ちされた技術で、お客様の品質要求にお応えしてまいります。