射出成形機の3点セット管理の基礎知識:トラブル原因と対策の実務ポイント

射出成形の現場で発生する品質トラブルや生産不良。その原因を丹念にたどっていくと、意外な部品の劣化に行きつくことが少なくありません。スクリューヘッド、逆止リング、そしてスペーサー。いわゆる「3点セット」と呼ばれるこれらの部品は、その典型例と言えるでしょう。

これらは加熱シリンダーの内部にあり、普段直接目にすることができない部品です。しかし、その役割は極めて重要であり、射出成形の安定稼働と製品品質に直結しています。この3点セットの不具合が、ショートショットや寸法ばらつきといった様々な不良の根本原因となっているケースは、決して珍しくありません。

本コラムでは、射出成形における縁の下の力持ちである「3点セット」に焦点を当て、その基本構造と役割、現場でよく起きるトラブル事例、そして安定生産を実現するために実務で押さえるべき管理・対策のポイントを整理して解説します。

射出成形機の3点セットとは

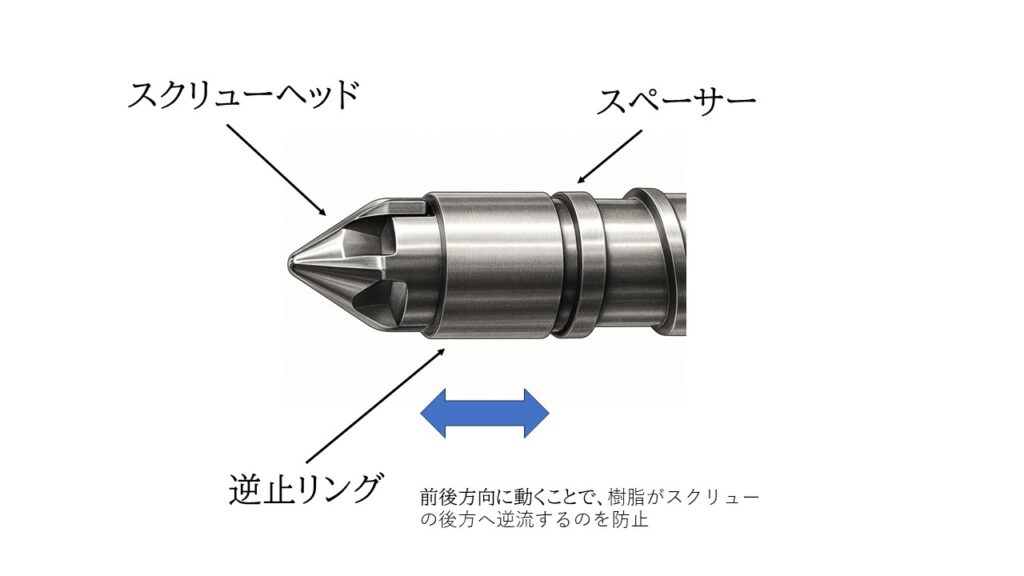

まず、3点セットを構成する各部品がどのような役割を担っているのか、その基本を理解することが管理の第一歩です。これらは個別に機能するのではなく、三位一体となって初めてその性能を発揮します。

各部品の構成と役割

スクリューヘッド

スクリューの先端に取り付けられる、文字通り「頭」の部分です。樹脂を金型側へスムーズに送り込む流路を形成すると同時に、後述する逆止リングやスペーサーを保持する土台としての役割を担います。射出時には樹脂から強力な圧力を直接受けるため、高い剛性が求められます。

逆止リング(チェックリング)

3点セットの中でも、品質安定性の要となる最重要部品です。その役割は、計量時と射出時で異なる動きをする「自動の逆流防止弁」です。スクリューが回転しながら後退する際、逆止リングは前方に位置し、溶融した樹脂がスクリューヘッドの先端へスムーズに流れるための隙間を作ります。スクリューが前進して樹脂を射出する際、樹脂の圧力によって逆止リングが瞬時に後退し、スクリューヘッドと密着します。このシール機能によって、樹脂がスクリューの後方へ逆流するのを防ぎ、設定された量の樹脂を正確に金型内へ充填させることができるのです。この部品の精度が、計量精度と射出量の安定性を直接左右します。

スペーサー(シールリング)

スクリューヘッドとスクリュー本体を連結する部分に取り付けられるリング状の部品です。主な役割は、この連結部の隙間をシールし、溶融樹脂や発生したガスがスクリュー後方へ漏れ出すのを防ぐことです。地味な部品に見えますが、このスペーサーが劣化すると、ガスの抜けが悪化して製品にシルバー(銀条)が発生したり、樹脂漏れによって計量不安定を引き起こしたりする原因となります。

見落とされがちな特徴

3点セットの構造や動きは、一見単純なようで、その仕組みの理解が不足しているとトラブルの発見が遅れがちになります。特に以下の点は重要です。

スクリューヘッドの「逆ネジ」構造

多くのスクリューヘッドは、スクリュー本体とは逆方向のネジで締め付けられています。これは、計量時にスクリューが回転する力を利用して、ヘッドが自然に締まる方向にトルクがかかるように設計されているためです。この構造を知らないと、分解・組立時に無理な力をかけてネジ山を破損させてしまうことがあります。

逆止リングの「動きながらシールする」仕組み

逆止リングは、毎ショット、樹脂の圧力だけで前後にスライドし、精密なシール機能を発揮しています。この「動きながらシールする」という過酷な条件下で機能しているため、部品のクリアランス(隙間)が非常に重要になります。わずか数ミクロン単位の摩耗であっても、その隙間が大きくなることでシール性が低下し、樹脂の逆流を引き起こしてしまうのです。

樹脂や条件による劣化度の違い

3点セットは、高温・高圧の溶融樹脂に常に晒されています。そのため、使用する樹脂の種類や成形条件によって、摩耗や腐食の進行度合いが大きく異なります。特に、ガラス繊維(GF)を含有する樹脂は摩耗を、特定の難燃剤を含む樹脂やPVCなどは腐食を著しく加速させるため、標準的な部品では早期に寿命を迎えてしまいます。

このような背景を踏まえ、府中プラでは、全ての成形機を高温・耐摩耗・耐食仕様とし、材料特性や製品用途を問わず、安定した品質と長期稼働を実現できる設備体制を整えています。

現場で多発する3点セットのトラブルと原因

3点セットの劣化や破損は、具体的にどのような品質トラブルとして現れるのでしょうか。ここでは、現場で多発する代表的な事例とその根本原因について解説します。

代表的なトラブル事例

逆止リングの摩耗・破損が引き起こすトラブル

3点セットの中で最もトラブルの原因となりやすいのが逆止リングです。

・トラブル現象:計量値が安定しない、クッション量がショットごとに大きく変動する、ショートショット(充填不足)やヒケが多発する、製品重量がばらつく。

・メカニズム:逆止リングの外径や、リングが密着するスクリューヘッドの内面が摩耗すると、射出時にシールが効かなくなり、樹脂の一部が後方へ逆流してしまいます。その結果、金型に送り込まれる樹脂量が不安定になり、上記のような様々な不良を引き起こします。

スクリューヘッドの変形・破損が引き起こすトラブル

スクリューヘッド本体の不具合も、深刻な問題に繋がります。

・トラブル現象:射出圧力が上がらない、樹脂の計量時間が長くなる、成形品に黒点や異物が混入する。

・メカニズム:長時間の使用による熱疲労や、異物の噛み込みによってヘッドに亀裂や変形が生じると、射出圧力が正しく伝わらなくなります。また、亀裂部分に滞留した樹脂が劣化・炭化し、異物(黒点)となって成形品に混入する原因にもなります。

スペーサーの劣化が引き起こすトラブル

小さな部品ですが、その影響は決して小さくありません。

・トラブル現象:成形品にシルバー(銀条)が発生する、寸法がばらつく、樹脂がシリンダー後方から漏れ出す。

・メカニズム:スペーサーが摩耗・劣化してシール機能が低下すると、樹脂に含まれるガスが適切に抜けず、製品表面にシルバーとして現れます。また、樹脂が後方へわずかに漏れることで計量プロセスが不安定になり、製品の寸法ばらつきに繋がります。

原因の傾向と実務課題

これらのトラブルを引き起こす根本原因には、いくつかの共通した傾向が見られます。

原料管理の不備による異物混入

ペレットに混入した金属片や、ホッパー内で発生した樹脂の塊などがシリンダー内に入り込むと、3点セットに直接的なダメージを与え、欠けや破損を引き起こします。原料の管理やホッパー周りの清掃は、こうした物理的損傷を防ぐ基本です。

ガラス繊維含有樹脂や難分解性樹脂の使用

GFなどの硬いフィラーを含む樹脂は、ヤスリのように部品を削り取り、摩耗を著しく早めます。また、腐食性ガスを発生させる樹脂は、金属表面を侵食し、部品の強度やシール性を低下させます。これらの材料を使用する場合は、それに適した材質の3点セットを選定することが不可欠です。

劣化兆候の見逃し

設備の稼働時間や生産ショット数の記録が曖昧だと、部品がどの程度消耗しているかを客観的に把握できません。その結果、劣化の兆候を見逃し、突発的なトラブルが発生するまで問題を放置してしまうことになります。

「まだ使える」という先送り判断

分解時に部品を見ても、「見た目はまだ綺麗だから大丈夫だろう」と、交換を先送りしてしまうケースは後を絶ちません。しかし前述の通り、3点セットの性能はミクロン単位のクリアランスで決まります。目視では判断できないレベルの摩耗が、すでに品質不良を引き起こしている可能性を常に認識する必要があります。

トラブルを防ぐための管理と対策の実務ポイント

3点セットに起因するトラブルを未然に防ぐためには、場当たり的な対応ではなく、計画的・予防的な管理体制を構築することが重要です。府中プラが実践する実務上のポイントをいくつかご紹介します。

計量・射出プロセスの数値モニタリング

成形機のモニターに表示される数値を日常的にチェックする習慣が、異常検知の第一歩です。「計量値のばらつき」、「計量時間」、「クッション量」、「射出ピーク圧」は、3点セットの状態を示すバロメーターです。これらの数値がいつもよりばらついたり、徐々に変化したりしている場合は、劣化のサインかもしれません。

トラブル発生時の多角的な視点

成形条件を調整しても品質が安定しない時、原因を樹脂材料や金型だけに求めがちですが、「もしかしたら3点セットかもしれない」という視点を持つことが重要です。特に、計量や射出に関わる不良が発生した際は、3点セットの摩耗を疑う習慣をつけるべきです。

計画的な部品交換の徹底

生産ショット数や稼働時間に基づいて、3点セットの交換スケジュールをあらかじめ計画し、実行します。「壊れてから交換する」のではなく、「寿命が来る前に交換する」という予防保全の考え方が、突発的な生産停止や大量の不良品発生を防ぐ最も効果的な対策です。

まとめ

射出成形の3点セット(スクリューヘッド、逆止リング、スペーサー)は、普段は見えず、意識されにくい部品群ですが、そのコンディションは製品品質と生産性を根底から左右する極めて重要な要素です。

これらの部品に起因するトラブルを未然に防ぐためには、その構造と役割を正しく理解し、日々の数値モニタリングや計画的な交換といった管理習慣を現場に定着させることが不可欠です。

安定した高品質なものづくりは、設備、材料、金型、成形条件といった目に見える要素だけでなく、3点セットのような内部部品の状態にも常に目を向けた、総合的な管理体制があってこそ実現します。