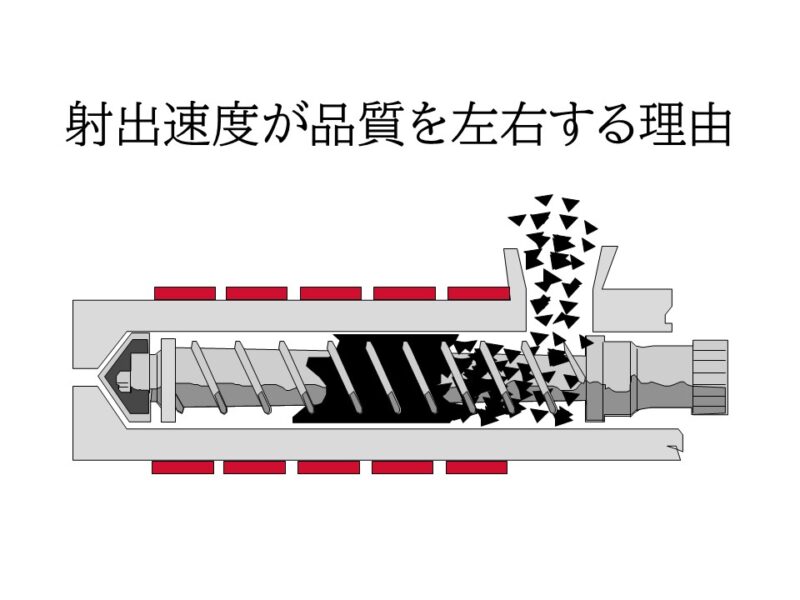

射出速度が品質を左右する理由:ショートショット、ジェッティング、ウェルドライン…不良トラブルの背景と速度設定の基礎

射出成形において、製品品質に影響を及ぼすパラメータは多岐にわたります。その中でも「射出速度」は、樹脂の充填状態やゲート通過時のせん断熱、ウェルドラインの形成状態などに直結する、見過ごせない要素です。しかし、現場では「速くすれば良い」、「遅くすれば良い」といった単純な議論になりがちで、その適正値を理論と実感の両面から捉えることは意外と難しいのが実情です。なぜこの速度が、これほどまでに製品の出来栄えを左右するのでしょうか。本コラムでは、射出速度が成形不良にどう関わり、どう設定すべきかを、トラブル事例とともにわかりやすく整理し、品質安定化への道筋を探ります。

射出速度の基本と役割

成形条件の中でも特にダイナミックな要素である射出速度は、製品品質の根幹を支える重要な柱です。その基本的な定義と、成形プロセスに与える影響を理解することが、適切な設定への第一歩となります。 射出速度とは、成形機のスクリューが前進し、ノズルから金型キャビティ内へ溶融樹脂を送り込む際の「速さ」を指します。この速度は、一般的にスクリューの前進速度である「mm/s(ミリメートル毎秒)」や、単位時間あたりの樹脂の体積流量である「cm³/s(立方センチメートル毎秒)」といった単位で表記されます。 射出速度が速ければ、短い時間で金型内への充填が完了します。これは、生産サイクルタイムの短縮に寄与する一方で、樹脂に急激な変化をもたらす可能性があります。逆に速度が遅ければ、樹脂はゆっくりと穏やかに金型内を満たしていきますが、充填完了までに時間がかかり、その間に樹脂が冷えて固化してしまうリスクも伴います。このように、射出速度は単に充填時間を決めるだけでなく、金型内で起こる物理現象そのものを制御するパラメータなのです。

射出速度の設定は、主に3つの点で成形プロセスに大きな影響を及ぼします。 第一に「流動状態の制御」です。金型キャビティは複雑な形状をしていることが多く、樹脂が隅々まで行き渡るためには適切な流動性が不可欠です。射出速度は、樹脂が金型内を流れる際の勢いやパターンを決定づけます。適正な速度で射出することで、樹脂はスムーズに末端まで流れ、充填不足を防ぐことができます。これは、製品の形状を正しく転写するための基本的な条件と言えます。

第二に「せん断発熱の発生」です。溶融樹脂がゲートのような狭い流路を高速で通過する際、樹脂の分子鎖同士や、樹脂と金型表面との間で激しい摩擦が生じます。この摩擦によって運動エネルギーが熱エネルギーに変換され、局所的に樹脂温度が上昇する現象を「せん断発熱」と呼びます。射出速度が高ければ高いほど、このせん断発熱は大きくなります。適度なせん断発熱は流動性を助ける効果もありますが、過度になると樹脂の熱分解を引き起こし、「ヤケ」や「銀条」といった不良の原因となります。

第三に「ガス抜け性」への影響です。金型キャビティ内には、もともと空気が存在します。射出された樹脂は、この空気を押し出しながら充填されていきます。射出速度が速すぎると、空気が金型のパーティングラインやガスベントから排出される時間的な余裕がなくなり、金型内に閉じ込められてしまいます。この閉じ込められた空気は、高温の樹脂によって断熱圧縮され、燃焼して「ガス焼け」と呼ばれる黒い炭化物を発生させたり、製品内部に気泡(ボイド)として残ったりする原因となります。 これらの影響は互いに連動しており、射出速度の設定一つで、製品の出来栄えが大きく変わるのです。

射出速度と成形不良の具体的関係

射出速度の不適切な設定は、様々な成形不良に直結します。ここでは、代表的な不良現象と射出速度の具体的な関係性について掘り下げていきます。

ショートショット

「ショートショット」は、溶融樹脂が金型キャビティの隅々まで完全に行き渡らず、製品の一部が欠けてしまう充填不良の代表格です。この主な原因の一つが、射出速度の不足です。

樹脂が金型内を流れる過程で、金型表面に接触することで熱を奪われ、徐々に粘度が高まり、やがて固化し始めます。射出速度が遅いと、樹脂がキャビティの末端に到達するまでの時間が長くなり、途中で流動性を失って止まってしまいます。特に、製品の肉厚が薄い「薄肉品」や、リブやボスといった微細な形状を持つ製品では、樹脂が冷え固まるのが速いため、この傾向が顕著に現れます。十分な勢い、つまり高い射出速度で一気に充填することが、ショートショットを防ぐための基本的な対策となります。ただし、単純に速度を上げるだけでは他の問題を引き起こす可能性があるため、後述する多段速度制御などを活用したきめ細やかな調整が求められます。

ジェッティング

ゲートを通過した樹脂が、キャビティ壁面に沿って流れずに、まるで蛇が這うように蛇行しながら充填される現象を「ジェッティング」と呼びます。この結果、製品表面には不均一な筋状の模様が残り、外観品質を著しく損ないます。

ジェッティングは、射出速度が速すぎることが直接的な引き金となります。特に、ゲート径が小さいピンゲートなどで、狭い入口から広大なキャビティ空間へ樹脂が猛烈な勢いで噴出する際に発生しやすくなります。ホースの先端を指で強くつまんで水を出すと、水が一直線に飛び出し、周囲にぶつかって乱れる様子を想像すると分かりやすいでしょう。この対策としては、ゲート通過時の初期射出速度を意図的に下げるのが最も効果的です。樹脂がゲートを通過した直後に一度キャビティ壁に接触し、その後は壁に沿って層流を保ちながら充填されるようにコントロールすることで、ジェッティングの発生を抑制できます。

ウェルドライン

金型内で複数の流れに分かれた溶融樹脂が、再び合流する箇所には「ウェルドライン」と呼ばれる線状の跡が形成されます。穴あき製品や複数のゲートを持つ製品では、ウェルドラインの発生は避けられません。この部分は構造的に弱点となりやすく、外観不良だけでなく、強度不足による製品破損の原因にもなります。

射出速度は、このウェルドラインの品質に大きく影響します。射出速度が遅すぎると、合流地点に到達するまでに各樹脂の先端温度が低下してしまいます。冷えかかった樹脂同士が合流しても十分に融着できず、V字型の溝がくっきりと残る「コールドウェルド」となり、強度が著しく低下します。対策として射出速度を上げると、樹脂先端の温度を高く保ったまま合流させることができ、融着性が向上し、ウェルドラインは目立たなくなり強度も改善します。しかし、逆に速度を上げすぎると、今度は合流地点で空気や発生ガスを巻き込みやすくなり、これがウェルドライン内部に残留して強度低下を招くこともあります。ウェルドラインの品質確保には、遅すぎず速すぎない、絶妙な速度設定が求められるのです。

銀条(シルバーストリーク)、ヤケ(焼け)

製品表面に現れる銀白色の筋状模様「銀条(シルバーストリーク)」や、部分的に黒く焦げた「ヤケ」も、射出速度と深い関わりがあります。

これらの不良は、前述した「せん断発熱」が過剰になることで引き起こされるケースが多く見られます。射出速度が速すぎると、ゲート部などの狭い箇所で極端なせん断発熱が発生し、樹脂の温度が許容範囲を超えてしまいます。これにより樹脂に含まれる水分や揮発成分が気化して銀条となったり、樹脂そのものが熱分解を起こして炭化し、ヤケとして現れたりします。特に、PCのような高粘度樹脂や、ガラス繊維を多く含む材料はせん断を受けやすく、またPOMのように熱に弱い材料は分解しやすいため、過剰な射出速度には細心の注意が必要です。銀条やヤケが発生した場合は、単純にシリンダー温度を下げるだけでなく、射出速度を見直すことでせん断発熱そのものをコントロールするという視点が重要になります。

材料別・射出速度設定の考え方と注意点

射出速度の最適値は、使用する樹脂材料の特性によって大きく異なります。ここでは、代表的なエンプラクを例に、速度設定の基本的な考え方と注意点を整理します。

PPS・PBT

これらの樹脂は、溶融時の粘度が低く、非常に流動性が高いという特徴があります。そのため、比較的低い射出圧力・速度でも充填しやすい材料です。しかし、その流動性の高さゆえに、射出速度を上げすぎるとジェッティングや、せん断発熱によるガスの発生、バリなどを引き起こしやすくなります。基本的には中速からやや低速の範囲で、樹脂の流れが乱れないよう安定した充填を優先する設定が適しています。

PA66

PA66は結晶性の樹脂であり、溶融状態から冷えて固まるまでの「結晶化速度」が非常に速いという特性を持ちます。これは、射出速度が遅すぎると、樹脂がキャビティの末端に到達する前に固化してしまい、ショートショットやウェルドライン不良を起こしやすいことを意味します。そのため、PA66の成形では、ある程度速めの射出速度を設定し、固化が始まる前に迅速に充填を完了させることが基本となります。

PC(ポリカーボネート)

PCは非結晶性ですが、溶融粘度が高く、流動性が低い樹脂です。流れにくい性質を補うため、充填には比較的高めの射出圧力と速度が必要となります。しかし、PCはせん단発熱の影響を受けやすく、過剰な速度は内部応力の増大やヤケの原因に直結します。高めの速度は必要としつつも、その上限には注意が必要で、せん断発熱と流動性のバランスを慎重に見極めることが求められる、取り扱いが難しい材料の一つです。

POM(ポリアセタール)

POMは比較的粘度が低く自己潤滑性もあるため、低い射出速度でも充填しやすい材料です。ただし、熱安定性が低く、わずかな過熱でもホルムアルデヒドガスを発生して分解しやすいというデリケートな側面を持っています。過度な射出速度によるせん断発熱は、この熱分解を促進してしまうため絶対に避けなければなりません。ガス焼けやヤケを防ぐためにも、POMの成形では不必要に速度を上げず、穏やかな充填を心掛けることが重要です。

射出速度設定の実務的アプローチ

理論を理解した上で、実際の生産現場でどのように射出速度を設定していくべきか、より実務的なアプローチを見ていきましょう。

射出速度は、金型のゲートやランナーといった流路設計と密接に関連しています。これらを無視して速度だけを調整しても、根本的な解決には至りません。例えば、非常に細いピンゲートを採用している金型で無理に射出速度を上げれば、過大なせん断発熱は避けられません。逆に、太いゲートで射出速度が遅すぎると、ゲートシール(ゲート部での固化)が遅れてしまい、逆流やヒケの原因となります。ゲート径やランナーの太さ、キャビティまでの距離(流路長)といった金型側の要因を考慮し、それに見合った速度を設定することが不可欠です。流路は「道」であり、射出速度は「走る速さ」です。狭い道で猛スピードを出せば事故が起こるように、金型設計と成形条件は一体で最適化する必要があります。

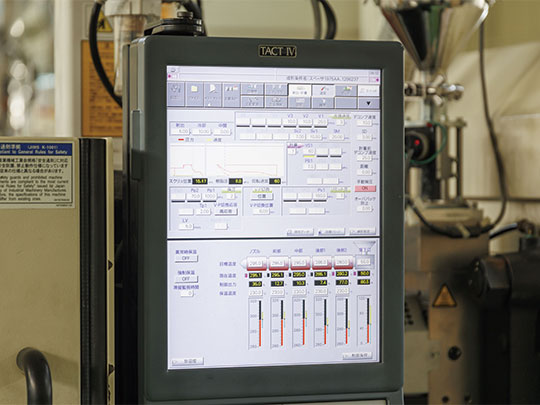

近年の射出成形機では、スクリューの前進速度を充填工程の中で段階的に変化させる「多段速度制御」が標準機能となっています。この機能を活用することで、より高度な品質管理が可能になります。例えば、以下のようなメリハリのある速度設定が有効です。

- 充填初期(ゲート通過時):低速

ジェッティングを防ぐため、樹脂がゲートを通過する際はゆっくりとした速度に設定します。

- 充填中盤:高速

キャビティの大部分を充填するこの段階では、速度を上げて一気に充填します。これにより、ショートショットやウェルドライン不良を防ぎ、サイクルタイムを短縮します。

- 充填終盤(末端部):低速

充填が完了に近づく末端部では、速度を落として金型内の空気がベントから抜ける時間を確保します。これにより、ガス焼けやバリの発生を抑制します。

このように、充填の各段階で最適な速度を設定する多段制御は、ジェッティング、ショートショット、ガス焼けといった複数の問題を同時に解決できる極めて有効な手法です。

まとめ

射出速度は、単に溶融樹脂を金型に送り込む速さを調整するパラメータではありません。それは、製品の外観、寸法精度、内部品質、そして生産性そのものに深く関わる、品質管理の「急所」とも言える重要な要素です。しかし、その最適値は一つではなく、使用する樹脂の特性、金型構造、ゲート設計、さらにはシリンダー温度や金型温度といった他の成形条件と複雑に絡み合って決まります。

カタログデータや過去の経験則だけに頼るのではなく、なぜその速度が必要なのかという理論的背景を理解し、試作成形や現場での検証を通じて、製品ごとに最適な速度プロファイルを見つけ出す地道な作業こそが、安定した生産と高品質を実現する唯一の道です。

現在調達されている成形部品の品質でお困りの際は、ぜひ府中プラまでお気軽にご相談ください。