結晶性樹脂と非晶性樹脂の違いが設計に与える影響とは?特性比較と使い分けの勘所

プラスチック材料の分類において、結晶性と非晶性の違いは単なる学術的な区分ではありません。これは射出成形品の設計実務に直結する、本質的な分岐点です。「成形品の寸法が安定しない」「期待した透明性が出ない」「使用環境で応力割れが発生した」といった設計段階で頻発するトラブルの根源は、しばしばこの分子構造の根本的な違いに起因します。

材料の特性を表面的なデータシートの値だけで判断すると、思わぬ落とし穴にはまる可能性があります。本コラムでは、特に要求性能が高いエンプラおよびスーパーエンプラを対象に、結晶性樹脂と非晶性樹脂の構造的な違いから生まれる諸特性の差と、それが設計や材料選定にどう影響するのかを、実務的な視点から体系的に解説します。

結晶性樹脂と非晶性樹脂の違いとは?

プラスチックの物性を決定づける最も根源的な要素は、高分子(ポリマー)の鎖がどのように集合しているか、その分子配列の状態にあります。この配列の違いが、結晶性と非晶性という二つの大きなカテゴリーを生み出します。

分子配列の規則性:規則構造(結晶性) vs 無秩序構造(非晶性)

プラスチックを構成する長い分子鎖が、冷却・固化する過程でどのように振る舞うかによって、その内部構造が決まります。

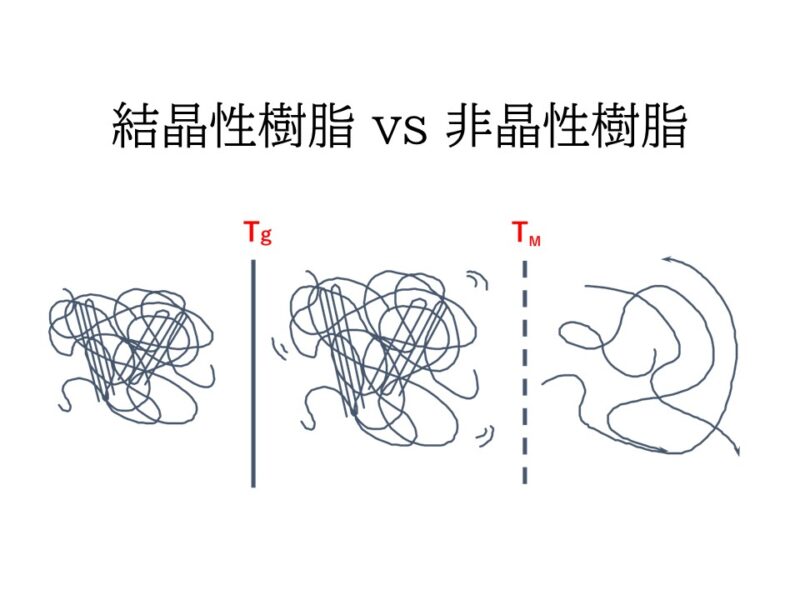

結晶性樹脂は、分子鎖が規則正しく折りたたまれ、整然と配列した「結晶部分」を持ちます。この結晶部分はラメラと呼ばれる板状の構造を形成し、緻密で強固な骨格として機能します。ただし、工業的に用いられる結晶性樹脂が100%結晶化することはなく、必ず分子鎖がランダムに絡み合った「非晶部分」も混在しています。そのため、正確には「半結晶性樹脂」と呼ぶのが適切です。この結晶部分と非晶部分の比率(結晶化度)が、材料の物性を大きく左右します。※1

一方、非晶性樹脂は、分子鎖が特定の規則性を持たず、ランダムに絡み合ったまま固化した構造を持ちます。まるで凍結した液体のように、分子が無秩序な状態で固定されているのが特徴です。この均一で無秩序な構造が、非晶性樹脂特有の性質を生み出します。

熱挙動の違い:明確な融点(Tm)とガラス転移点(Tg)

熱を加えた際の挙動は、両者の違いを最も顕著に示します。

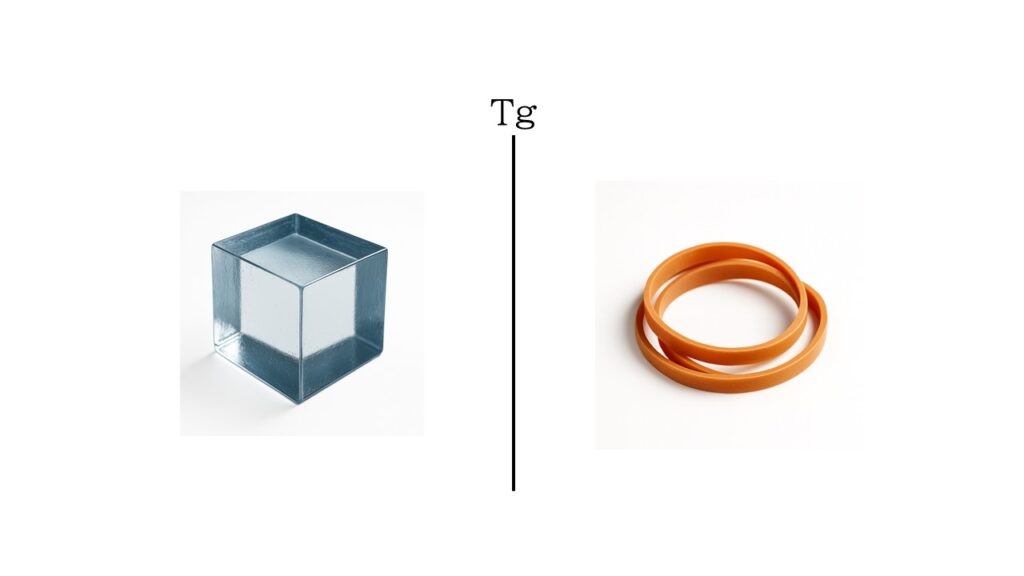

非晶性樹脂は、加熱していくとある温度域で分子の運動が活発化し、硬いガラス状態から柔らかいゴム状態へと変化します。この変化が起こる温度をガラス転移点(Tg)と呼びます。Tgを超えると材料は急激に軟化し、流動し始めます。非晶性樹脂には、結晶性樹脂のような明確な融点は存在しません。

結晶性樹脂は、非晶性樹脂と同様にガラス転移点(Tg)を持ちますが、その影響は非晶部分に限定されます。Tgを超えても、骨格である結晶部分が構造を維持するため、急激な軟化は起こりません。さらに加熱を続けると、結晶部分が溶けて完全に液体状態になる温度に到達します。これが融点(Tm)です。結晶性樹脂は、この明確な融点(Tm)を持つことが最大の特徴です。

冷却時の結晶化挙動と成形収縮の差

射出成形において、溶融した樹脂を金型内で冷却・固化させるプロセスは、製品品質を決定づける重要な工程です。この冷却過程での挙動が、両者で大きく異なります。

結晶性樹脂は、融点(Tm)以下に冷却される過程で、分子鎖が規則正しく配列しようとする「結晶化」が起こります。この時、ランダムな状態から緻密な結晶構造へと変化するため、体積が大幅に減少します。これが、結晶性樹脂の成形収縮率が大きくなる主な原因です。結晶化の進み具合(結晶化度)は冷却速度に依存するため、成形条件によって最終的な寸法や物性が変動しやすくなります。

対照的に、非晶性樹脂は結晶化を起こさず、分子がランダムな状態のまま固化します。そのため、熱膨張分の収縮しか起こらず、体積変化は比較的小さく済みます。これが、非晶性樹脂の寸法安定性が高いと言われる理由です。

各特性に見る違いと設計上の影響

分子構造と熱挙動の違いは、機械的特性、光学的特性、化学的特性など、設計者が考慮すべきあらゆる物性に直接的な影響を及ぼします。

寸法安定性と成形収縮率

製品の寸法精度は、特に精密部品の設計において最重要項目の一つです。

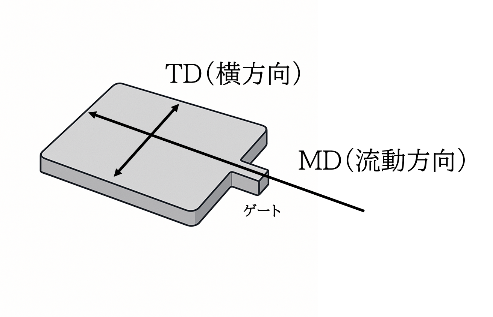

結晶性樹脂は前述の通り、結晶化に伴う体積変化により成形収縮率が1.5~3.0%と非常に大きくなります。さらに、溶融樹脂が金型内を流れる際に分子が流れの方向に配向し、その方向(MD: Flow Direction)と直角方向(TD: Transverse Direction)で収縮率が異なる「異方性」が生じます。この異方性が、製品の反りや変形の主な原因となります。したがって、金型を設計する際には、この大きな収縮率と異方性をあらかじめ見越してキャビティ寸法を補正する高度なノウハウが不可欠です。

一方、非晶性樹脂は成形収縮率が0.5~0.8%程度と小さく、かつ異方性も少ないため、寸法精度を出しやすいという大きな利点があります。この特性から、厳しい公差が要求される精密な嵌合部品や、反りを嫌う大型の筐体などに適しています。

機械物性の傾向

製品の強度や剛性は、構造部品としての信頼性を担保する上で欠かせません。

結晶性樹脂は、強固な結晶部分が構造を支えているため、一般に高い剛性と強度、優れた耐疲労性、耐クリープ性を示します。※1 POMやPA(ポリアミド、ナイロン)、PBTなどがその代表例です。ただし、ガラス転移点(Tg)以下の低温域では分子運動が凍結し、衝撃に対して脆くなる「低温脆性」を示す傾向があるため、寒冷地での使用などでは注意が必要です。

対して非晶性樹脂は、ランダムに絡み合った分子鎖が外部からの衝撃エネルギーを効果的に吸収・分散するため、非常に高い靭性(粘り強さ)を示します。PC(ポリカーボネート)の優れた耐衝撃性はこの典型です。また、ガラス転移点(Tg)に至るまでの広い温度範囲で安定した機械物性を維持する点も特徴です。

透明性と光学用途適性

透明性は、外観部品や光学部品において決定的な性能要件となります。

結晶性樹脂が原理的に不透明になる理由は、その内部構造にあります。結晶部分と非晶部分では屈折率が異なるため、両者の界面で光が何度も屈折・散乱してしまいます。これにより、材料を透過する光が白く濁って見えるのです。そのため、結晶性樹脂を光学的に透明にすることは極めて困難です。

これに対し、非晶性樹脂は分子構造が均一で、光を散乱させる界面が存在しないため、優れた透明性を発揮します。PCやPEI(ポリエーテルイミド)、PES(ポリエーテルサルホン)などはその代表格であり、レンズや導光板、医療用の透明部品といった光学用途に広く用いられます。これらの材料では、屈折率、アッベ数、ヘイズ(曇り度)といった光学設計に不可欠な指標が提供されています。

耐薬品性

化学薬品や溶剤に晒される環境下での使用では、耐薬品性が製品寿命を左右します。

結晶性樹脂は、分子が緻密に詰まった結晶部分がバリアとなり、薬品分子の浸透を阻害します。このため、一般に優れた耐薬品性を示します。特にPOMやPPS、PEEKは、多くの有機溶剤や酸、アルカリに対して高い耐性を持ち、ポンプ部品やバルブ、配管部品などに多用されます。

非晶性樹脂は、分子の隙間が比較的大きく、薬品が浸透しやすい構造をしています。特に、成形時に発生した残留応力がかかった状態で特定の薬品に接触すると、亀裂や破壊を引き起こす「環境応力割れ(ESC:Environmental Stress Cracking)」のリスクが高まります。PCがアルカリや特定の有機溶剤に弱いことや、PESやPEIでも使用する薬品との適合性を慎重に評価する必要があるのはこのためです。

耐熱性・熱変形性

高温環境下での形状安定性は、電装部品や高耐熱部品で特に重要です。

結晶性樹脂は、ガラス転移点(Tg)を超えても融点(Tm)までは結晶構造が骨格を維持するため、高い耐熱性を示します。特にPPS(Tm: 約280℃)やPEEK(Tm: 約340℃)といったスーパーエンプラは、その高い融点により、非晶性樹脂では到達できない高温域でも機械的強度と形状を保つことができます。

非晶性樹脂の耐熱性は、主にガラス転移点(Tg)に依存します。Tgを超えると急激に機械的強度が低下し、軟化が始まるため、連続使用温度はTgより低い温度に設定されるのが一般的です。ただし、PEI(Tg: 約217℃)のように非常に高いTgを持つ非晶性樹脂も存在し、用途によっては結晶性樹脂に匹敵する耐熱性を発揮します。

成形性と金型設計に与える違い

材料特性の違いは、安定した品質の製品を量産するための成形プロセスや金型設計にも大きな影響を及ぼします。

結晶性樹脂の成形では、最終的な結晶化度をいかに適切にコントロールするかが品質の鍵となります。結晶化度は、金型温度、樹脂温度、射出圧力・保圧、冷却時間といった成形条件に大きく左右されます。例えば、金型温度を高く設定し、ゆっくり冷却することで結晶化が促進され、剛性や耐熱性は向上しますが、収縮が大きくなりサイクルタイムも長くなります。逆に急冷すると結晶化が抑制され、靭性は増しますが、寸法安定性や剛性が低下する可能性があります。このように成形条件への依存性が大きいため、狙い通りの物性を引き出すには高度な成形技術が要求されます。また、前述の大きな収縮率を補正するための金型設計や、ヒケを防ぐためのボス・リブ設計、反りを抑制するゲート位置の最適化も極めて重要です。

非晶性樹脂は、一般に結晶性樹脂よりも溶融粘度が高く、流動性に劣る傾向があります。このため、薄肉品や複雑形状品では、金型キャビティの隅々まで樹脂を充填させるのが難しい場合があります。ショートショットやウェルドラインの強度低下といった成形不良を防ぐには、高めの樹脂温度・金型温度設定や、充填末端でのガス溜まりを解消するための適切なガスベント構造の設計がカギとなります。

材料選定と用途マッピング

これまで解説してきた特性の違いを基に、代表的なエンプラ・スーパーエンプラを分類し、その特徴と主な用途を以下の表に整理します。このマッピングは、材料選定の初期段階における有力な指針となります。

| 材料 | 結晶性/非晶性 | 特徴 | 代表用途 |

| POM | 結晶性 | 成形収縮大、自己潤滑性、耐薬品性 | ギア、ベアリング、摺動部品 |

| PA66 | 結晶性 | 吸水による寸法変化あり、高剛性 | 自動車の機構部品、コネクタ、ボルト |

| PPS | 結晶性 | 高耐熱(~200℃)、高耐薬品性、寸法安定性 | 電装部品、ポンプ・バルブ部品、センサーハウジング |

| PEEK | 結晶性 | 超高耐熱(~260℃)、最高レベルの耐薬品性、高剛性 | 医療機器(インプラント)、半導体・流体制御機器 |

| PC | 非晶性 | 高い透明性、優れた耐衝撃性、耐薬品性△ | 筐体、レンズ、導光板、保護カバー |

| PEI | 非晶性 | 高耐熱(Tg:217℃)、高剛性、琥珀色の透明性 | 医療器具(滅菌対応)、航空宇宙部品、コネクタ |

| PES | 非晶性 | 高い透明性、耐熱水・耐蒸気滅菌性 | 医療用流路部品、食品加工機器、膜分離モジュール |

この表から、例えば摺動性が求められるギアには結晶性のPOM、透明性と靭性が必要な筐体には非晶性のPC、高温滅菌が必要な医療部品には非晶性のPEIやPES、あるいは結晶性のPEEKといったように、要求性能と材料の構造的特性が密接に関連していることが分かります。

設計者へのアドバイス:結晶性か非晶性かをどう判断する?

実際の設計現場では、どのように材料を選定すべきでしょうか。府中プラは、以下のステップで判断することを推奨します。

第一に、製品に求められる絶対的な性能要件から逆算的に判断します。

- 「寸法精度」が最優先か? → 精密嵌合や反り抑制が必須なら、収縮が小さく安定した非晶性樹脂が第一候補となります。

- 「透明性」が不可欠か? → 光学部品や可視化が必要な場合は、原理的に透明な非晶性樹脂以外に選択肢はありません。

- 「耐薬品性」や「摺動性」が鍵となるか? → 薬品に接触する環境や、ギア・ベアリングのような用途では、結晶性樹脂が圧倒的に有利です。

第二に、生産性や後加工を含めたトータルコストで判断します。

金型の構造、成形サイクル、後工程も重要な選定要素です。例えば、複雑なスライド機構を持つ金型では、収縮率の大きい結晶性樹脂は調整が難しくなる場合があります。また、超音波溶着のような後加工は、結晶性樹脂の方がエネルギーを集中させやすく、強固な接合が得意です。逆に接着剤による接合は、表面エネルギーが高い非晶性樹脂の方が一般的に有利とされます。

最後に、固定観念を捨て、選択肢の幅を広げることが重要です。設計の現場では「結晶性といえばPOM」、「透明な材料はPC」といった短絡的な判断に陥りがちです。しかし、実際にはPPSやPEEKといった高性能な結晶性樹脂や、PEIやPESのような高機能な非晶性樹脂が存在します。要求仕様が高度化する中で、これらの材料まで視野に入れることで、これまで実現不可能だった設計が可能になるケースは少なくありません。

まとめ

結晶性樹脂と非晶性樹脂の違いは、材料の物性だけでなく、金型設計、成形条件、そして最終製品の品質と信頼性のすべてに関わる、プラスチック設計の根幹をなす基礎知識です。両者の分子構造に起因する本質的な違いを理解し、寸法安定性、機械物性、透明性、耐薬品性といった各特性の違いと使い分けの勘所を身につけることは、設計トラブルを未然に防ぎ、より高い信頼性と生産性を実現するための強力な武器となります。

材料メーカーから提示されるデータシートの数値を鵜呑みにするのではなく、設計者自身が“構造”を起点に材料の挙動を予測し、主体的に判断する力を養うこと。それこそが、これからのものづくりにおいて、より付加価値の高い製品を生み出すための鍵となるでしょう。