保圧と冷却がカギを握る!ボイドを防ぐ射出成形条件の最適化と現場で使える調整ノウハウ

「ボイド」解説シリーズ第3回

射出成形におけるボイドは、その発生メカニズムの複雑さから、成形条件でのコントロールが特に難しい不良の一つとされています。しかし、現象の裏側にある物理法則を正しく理解し、適切な理論に基づいた制御手順を踏めば、その多くは“未然に防げる”不良でもあります。闇雲な条件変更は、時間と材料を浪費するだけでなく、新たな問題を引き起こしかねません。

本コラムでは、これまでの設計視点から一歩進み、成形現場での対策に焦点を当てます。特にボイドの発生に直結する「保圧」と「冷却」という2つのプロセスに着目し、その理論から具体的な調整ノウハウまでを解説します。

ボイドと成形条件の関係 ― どの条件がどう影響するのか

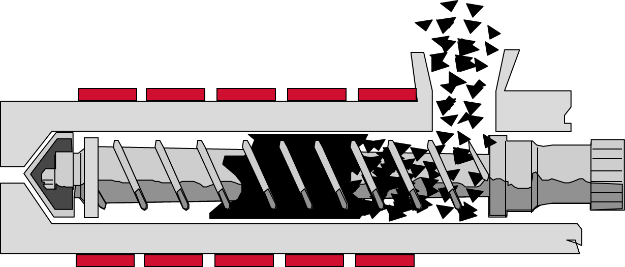

ボイドとは、製品内部に形成される空間(真空または低圧ガス)です。この本質を捉えれば、どの成形条件が重要であるかは自ずと見えてきます。ボイドの発生は、突き詰めると「樹脂の体積収縮に、材料の補充が追いつかない」という物理現象に起因します。したがって、成形条件の中で特に影響が大きいのは、この体積変化を直接コントロールする工程、すなわち「保圧」と「冷却」です。

射出速度や樹脂温度といった条件も無関係ではありません。これらは樹脂の流動性を左右し、結果として圧力の伝達効率に影響を与えるため、間接的にボイドに関わります。しかし、ボイド対策の核心は、あくまでも「体積補償」と「収縮制御」にあります。射出工程で金型を満たした後、いかにして収縮分を補い(保圧)、いかにして安定的に固化させるか(冷却)。この2つの制御こそが、ボイド対策の本質と言えます。

保圧が足りないとどうなる? ― 空洞を埋めきれないメカニズム

保圧工程の役割を正しく理解することが、ボイド対策の第一歩です。保圧とは、金型キャビティへの充填が完了した後、溶融樹脂が冷却・固化する過程で生じる体積収縮を補うために、追加の樹脂を送り込みながら圧力を加え続ける工程を指します。いわば、縮んでいく風船に空気を送り足し続け、シワが寄らないようにする作業に似ています。

この保圧が不十分な場合、ボイドは容易に発生します。

保圧圧力が低い:収縮しようとする力に打ち勝って樹脂を押し込むだけの圧力がなければ、体積を補いきれずに内部に空洞ができます。

保圧時間が短い:圧力が十分でも、製品内部、特に肉厚部の中心が固化する前に保圧を止めてしまえば、その後の収縮によってボイドが発生します。

圧力伝達が途中で止まる:これが最も厄介なケースです。ゲートや製品の薄肉部が早期に固化してしまうと、その時点で圧力の供給路が遮断されます。まだ固まっていない内部の樹脂は、圧力がかからない状態で収縮するため、ボイドを形成します。

特に、製品の肉厚部、ゲートから遠い位置、そしてゲートそのものが早く固化しやすい設計(ピンポイントゲートなど)では、この「保圧不足」が顕著に現れるため、細心の注意が必要です。

適切な保圧条件の出し方

「保圧を上げる・長くする」という単純な対策には限界があります。過剰な保圧はバリや金型破損、製品の寸法過大を招くため、適切な条件を見極めるアプローチが求められます。

重要になるのは、圧力設定(MPa)と保持時間(sec)の相関です。高い圧力を短時間かけるのか、低い圧力を長時間かけるのか、そのバランスが重要です。そして、その保持時間を決定する上で最も重要な指標が「ゲートシールタイム」です。ゲートシールタイムとは、ゲート部分の樹脂が完全に固化し、キャビティへの樹脂の流入が停止するまでの時間を指します。保圧時間は、このゲートシールタイムよりもわずかに長く設定するのがセオリーです。シールする前に保圧を止めては意味がなく、シールした後に延々と圧力をかけ続けても樹脂は入っていかないため、材料とエネルギーの無駄になります。

冷却不足による“収縮ギャップ”が空洞を生む

保圧が適切に行われても、ボイドが発生するケースがあります。その原因は「冷却」プロセスに潜んでいます。金型に接触した製品表面は急速に固化しますが、内部の冷却は遅れます。もし冷却時間全体が不十分であったり、金型温度が高すぎたりすると、保圧が終了してゲートがシールされた後も、製品内部はまだ高温の溶融状態に近いままです。

この状態で製品が金型から突き出されると、内部の溶融樹脂はもはや外部からの圧力制御を受けないまま、ゆっくりと冷却・収縮を続けます。しかし、外側は既に固いスキン層で覆われているため、内部の収縮応力は逃げ場を失い、最も弱い中心部分に集中します。そして、樹脂の凝集力がこの応力に耐えられなくなった瞬間に引き裂かれ、空洞、すなわち「収縮ギャップ」としてのボイドが形成されるのです。

この現象は、金型の冷却効率が悪い構造(第2回コラムで解説した肉厚部やリブの交差部など)で特に顕著になります。また、使用する樹脂材料によっても、必要な冷却時間は大きく異なります。例えば、結晶性のPA(ポリアミド)系樹脂は融解熱が大きく固化に時間がかかる一方、非晶性のPC(ポリカーボネート)は比較的早く固まります。各材料の特性を理解し、適切な金型温度と冷却時間を設定することが、このタイプのボイドを防ぐ上で不可欠です。

成形条件×材料×構造の三位一体制御がカギ

ここまで保圧と冷却に絞って解説してきましたが、忘れてはならないのは、これらの成形条件の最適値は、使用する「材料」や製品の「構造設計」によって常に変動するという事実です。例えば、ガラス繊維を多く含む材料は収縮率が小さいため、必要な保圧は低くなります。流動性の低い材料では、圧力が末端まで届きにくいため、より高い保圧が必要になるかもしれません。

第2回コラムで述べたように、極端な肉厚部や不適切なゲート位置といった構造上の問題がある場合、成形条件の調整だけでボイドを完全に無くすことは物理的に不可能です。保圧を限界まで上げても、冷却時間をどれだけ延ばしてもボイドが解消されない場合は、一度立ち止まり、構造設計や、場合によっては金型設計そのものに問題がないかを見直す必要があります。

成形条件、材料特性、そして構造設計。これら3つは互いに密接に関係しており、ボイドという問題を解決するためには、この三位一体での総合的な制御と最適化が不可欠なのです。次回(第4回)のコラムでは、この三位一体制御の最後のピースである「金型構造」からのアプローチについて、詳しく解説します。

X線CTによる検証とフィードバックループの構築

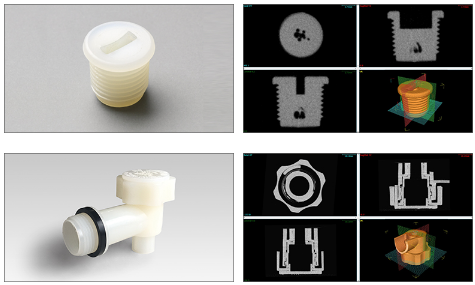

成形条件を調整した結果、ボイドは本当に改善されたのでしょうか。切断しなければ見えない内部の変化を、どのように評価すればよいのでしょうか。この課題に対する最も強力なソリューションが、X線CTによる非破壊での内部観察です。

府中プラでは、保圧や冷却時間を変更した試作品をX線CTでスキャンし、ボイドの発生位置、大きさ、個数がどのように変化したかを三次元的に、かつ定量的に把握します。例えば、「保圧を0.5秒延長した結果、肉厚部のボイド体積が30%減少した」といった具体的な効果を数値で確認できるのです。

このような客観的なデータは、勘や経験だけに頼りがちだった条件調整の妥当性を裏付け、より確実な改善へと導きます。条件変更(Input)→成形品のCT解析(Output/Feedback)→次の条件への反映(Control)という科学的なフィードバックループを構築することで、ボイド対策は属人的なノウハウから、誰でも再現可能なプロセス制御へと昇華されます。

ここまで、保圧条件や冷却条件を中心に、成形条件がボイドの発生に与える影響について解説してきました。実際の成形現場では、これらの条件調整は設計や金型構造と切り離して考えることはできません。

射出成形におけるボイド(気泡)の原因と対策

では、成形条件を含めた全体像を整理し、ボイド対策をどのような順序で検討すべきかを体系的に解説しています。

まとめ

射出成形におけるボイド対策の成否は、その本丸である「保圧と冷却」の制御にかかっています。樹脂の収縮を補い、安定的に固化させるという物理原則に基づいた条件調整こそが、問題解決への最短ルートです。

しかし、理論に基づいた調整だけでは十分ではありません。その結果が内部でどう現れているかを、X線CTのような可視化技術で正確に裏付けることで、初めて真の再現性と信頼性が得られます。成形条件の理解と最適化は、設計や金型と連携した包括的な不良対策を推進するための、重要かつ不可欠な第一歩なのです。