“バリを呼ぶ設計”とその回避ポイント PL面はここまで見直せる!

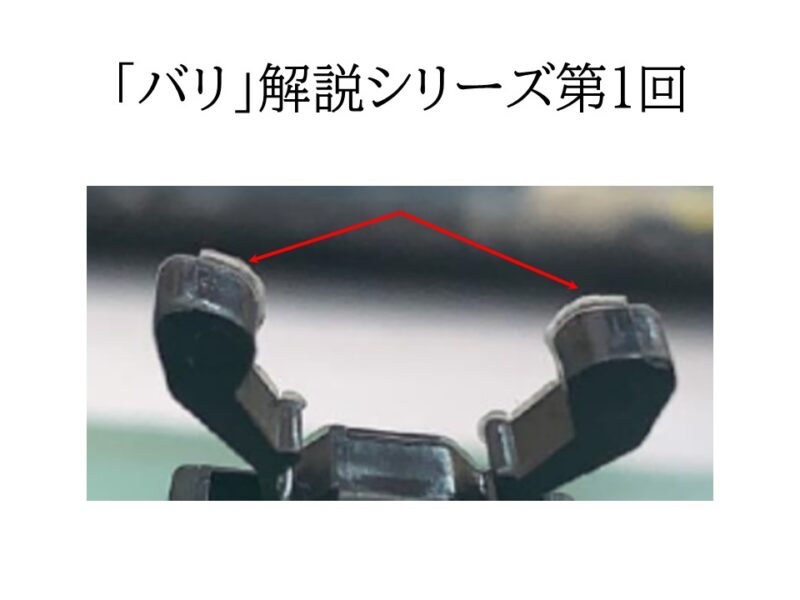

「バリ」解説シリーズ第1回

射出成形における永遠の課題ともいえる「バリ」。その対策は成形条件の調整や金型メンテナンスに留まらず、根本的には製品設計の段階に遡ります。特に、金型のオス型とメス型が合わさるパーティングライン(PL)を、製品のどこに設定するかという判断は、バリの発生を左右する極めて重要な要素です。本コラムでは、製品設計者が最も深く関与できるPL設定に焦点を当て、バリを誘発しやすい“NG設計”とその具体的な回避ポイントを解説します。設計段階でのPLへの深い配慮が、後工程の品質とコストをいかに左右するか、その一端をご理解いただければ幸いです。

なぜPL設定がバリの鍵を握るのか?

PLとは金型の「境界線」であり、バリ発生の「最前線」

パーティングライン(PL)とは、文字通り金型の分割面であり、成形品を取り出すために開閉するオス型とメス型の合わせ面のことを指します。このPLは、成形時に強大な型締力によって密着させられますが、その力をもってしても、溶融樹脂が内部から金型を押し広げようとする高い圧力(型内圧)に完全に対抗できるわけではありません。ミクロン単位で見れば、PL面には必ず微細な隙間が生じる可能性があります。

バリは、このPLの隙間に高圧で射出された溶融樹脂が侵入し、固化することで発生します。つまり、PLはバリ発生の可能性を常に秘めた「最前線」であり、その面の密着性をいかに高く維持できるかが、バリ抑制の直接的な鍵となるのです。PLの形状が複雑であればあるほど、あるいはPL面にかかる圧力が不均一であればあるほど、密着性は低下し、バリのリスクは増大します。

設計段階のPL検討が後工程を左右する

PLの位置や形状は、金型全体の構造を決定づける基本設計そのものです。アンダーカット処理のためのスライド機構が必要か否か、金型のどの部分に高い加工精度が求められるか、といった金型設計の根幹が、PLの設定一つで大きく変わります。一度製作された金型のPLを後から大幅に変更することは、金型の大改造を意味し、現実的には極めて困難であり、莫大な追加コストと時間を要します。

したがって、量産における品質の安定とコストを最適化するためには、製品設計の段階でPLの位置を深く検討し、可能な限りバリが発生しにくいPL設定を設計に織り込むことが不可欠です。設計段階でのわずかな配慮が、後の金型製作、成形、検査、組立といった全ての工程に好影響を及ぼす、最も効果的な先行投資と言えるでしょう。

バリを呼ぶ“NGなPL設計”とその回避ポイント

では、具体的にどのようなPL設定がバリを誘発しやすいのでしょうか。ここでは、設計者が直面しがちな3つのケーススタディを通して、問題点とそれを回避するための設計上のポイントを解説します。

ケーススタディ:シャープエッジを横切るPL

製品の角をシャープエッジにすることは、デザイン上の要求や機能的な理由から少なくありません。しかし、このシャープエッジの頂点にPLを設定することは、バリを誘発する典型的なNG設計の一つです。その理由は、金型側の形状にあります。製品のシャープエッジを成形するための金型部分は、非常に鋭利な「刃先」形状となります。

この鋭利な刃先は、構造的に非常に脆弱です。多数のショットを重ねる中で、高い成形圧力と熱の繰り返しに晒されることで、刃先が微小に欠けたり、摩耗したり、あるいは変形したりします。特にガラス繊維(GF)などを含有する硬質な樹脂材料を使用する場合、金型への攻撃性が高まるため、この刃先の劣化はさらに加速します。金型に生じたわずかな欠けや摩耗は、そのまま溶融樹脂の通り道となり、安定してバリが発生する原因となってしまうのです。

この問題を回避するための有効な手段は、製品形状へのわずかな工夫です。まず、製品機能やデザインに影響のない範囲で、PLが通過するシャープエッジに微小なR(丸み)やC面(面取り)を設けることを検討します。たとえ0.1mm程度のわずかなRでも、金型の刃先形状を鈍角にし、その強度と耐久性を劇的に向上させる効果があります。また、設計の自由度があるならば、PLの位置をエッジの頂点からわずかに平面側にずらすことも有効です。これにより、金型の合わせ面が鋭利な刃先同士ではなく、少し幅を持った面同士で接触することになり、密着性と耐久性が向上します。

ケーススタディ:意匠面や高精度な機能面を横切るPL

製品の外観を司る意匠面や、他の部品との嵌合・摺動を担う機能面にPLを設定することも、極力避けるべきです。どれほど高精度な金型を製作し、最適な成形条件を設定したとしても、PL上には「パーティングライン跡」と呼ばれる微細な線や段差が必ず残ります。このPL跡が、光沢やシボ加工が施された美しい意匠面を横切ると、製品の外観品質を著しく損ないます。加えて、このPL上に発生した微細なバリを除去する工程で、製品本体に傷をつけたり、意匠面を傷めたりする二次的なリスクも伴います。

機能面においては、その影響はさらに深刻です。例えば、部品同士が精密に嵌合する部分や、モーターで回転するギアの歯面、滑らかに動くべき摺動部分などにPLが設定されていると、PL跡の段差や発生したバリが原因で、組立時の位置決め精度が悪化したり、作動不良や異音、早期摩耗を引き起こしたりする可能性があります。製品の性能と信頼性に直結する、致命的な不具合の温床となり得るのです。

この問題に対する基本的な解決策は、PLを可能な限り、非意匠面(製品の裏側や組み立て後に見えなくなる部分)や、製品機能に直接関与しない箇所へ設定することです。設計の初期段階から「この製品のPLはどこに置くのが最も影響が少ないか」を意識することが重要です。応用的なアプローチとしては、製品のデザインそのものにPLを組み込んでしまう手法もあります。例えば、筐体の上下を分割するラインを意図的にデザインとして見せることで、PL跡が目立たないように工夫するのです。

ケーススタディ:PL近傍への不適切なリブ・ボス配置

製品の強度確保や部品固定のために設けられるリブやボスも、その配置によってはバリの発生を助長する要因となります。特に、PL面に対して平行、かつその近傍に背の高いリブやボスが配置されているケースは注意が必要です。このような形状では、溶融樹脂がリブやボスを充填する際に、その周辺で局所的に高い圧力ピークが発生しやすくなります。

この局所的な圧力が、PL面を内側からこじ開けようとする力として作用します。成形機の型締力が金型全体を均一に締め付けていても、この局所的な力によってPL面に微小な隙間が生まれ、バリが発生してしまうのです。これは、川の流れが狭い水路で急に速くなるのと同じ原理で、樹脂の流れ道が急に変化する箇所で圧力が集中するために起こります。

回避策としては、まず設計上可能であれば、リブやボスをPL面から一定の距離を離して配置することが挙げられます。圧力の集中する箇所をPLという弱点から遠ざけることで、影響を最小限に抑えます。PL近傍にリブを設けざるを得ない場合には、形状の工夫が有効です。例えば、リブの高さをPLに向かってなだらかに低くするテーパーを設けたり、リブの根本に適切な「肉盗み」を設けたりすることで、樹脂の流れをスムーズにし、圧力の急激な上昇を緩和することができます。これらの工夫は、バリ抑制だけでなく、ヒケやソリといった他の成形不良の防止にも繋がります。

PL設定の最適解を見つけるために

3-1. バリ抑制と他の要件とのトレードオフ

これまで述べた回避ポイントは、バリを抑制するという観点からは理想的なアプローチです。しかし、実際の製品設計はそれほど単純ではありません。PLの設定は、常に他の設計要件とのトレードオフの関係にあります。例えば、バリや外観を考慮してPLの位置を移動させたとします。その結果、製品形状によっては新たに「アンダーカット」が発生し、金型にスライドコアなどの複雑な機構を追加する必要が生じることがあります。

これは金型構造の複雑化を招き、金型製作コストの増大や、スライド機構部の新たなバリ発生リスク、メンテナンス性の低下といった別の問題を引き起こす可能性があります。つまり、PL設定の最適化とは、「バリ品質」、「外観品質」、「金型コスト」、「製品機能」といった、時に相反する複数の要求事項のバランスを取りながら、落としどころを見つける複雑なプロセスなのです。

設計者が持つべき判断基準と府中プラの役割

この複雑なトレードオフの中で最適なPL設定を導き出すためには、まず設計者自身が「この製品にとって最も重要な要件は何か」という優先順位を明確にすることが不可欠です。高級家電の外装部品であれば外観品質が最優先されるでしょうし、内部の機構部品であれば機能とコストが優先されるかもしれません。この優先順位が、PL設定における判断の拠り所となります。

しかし、設計図面だけで金型構造や成形時の樹脂流動までを正確に予測し、全てのトレードオフを評価することは非常に困難です。ここで、府中プラのような経験豊富な成形メーカーの知見が活かされます。府中プラでは、お客様の設計図面を拝見し、長年の経験とCAE解析などのツールを駆使して、様々なPL設定案がもたらすメリットとデメリット(バリリスク、金型構造、コストなど)を具体的に提示することが可能です。設計の初期段階からご相談いただくことで、後戻りのない最適なPL設定を共に検討し、量産を見据えた「強い設計」を構築するお手伝いをいたします。

設計要因だけでなく、成形条件や金型構造を含めたバリ全体の発生メカニズムと対策については、

射出成形におけるバリの原因と対策

で体系的に解説しています。

まとめ

射出成形品のバリ対策において、パーティングライン(PL)の設計は最も根幹的かつ効果的なアプローチです。シャープエッジや意匠面、リブ配置といった具体的なポイントを設計段階で意識することで、“バリを呼ぶ設計”の多くは回避可能です。しかし、PL設定には常に金型コストや製品機能とのトレードオフが伴い、その判断は決して容易ではありません。府中プラは、その複雑な判断をサポートし、お客様の製品価値を最大化する最適なものづくりを、設計という最上流の工程から共に実現するパートナーです。バリに関するお悩みは、ぜひ設計図の段階から府中プラにご相談ください。