ガスベント vs バリ:成形性と気体排出のせめぎ合いをどう設計するか?

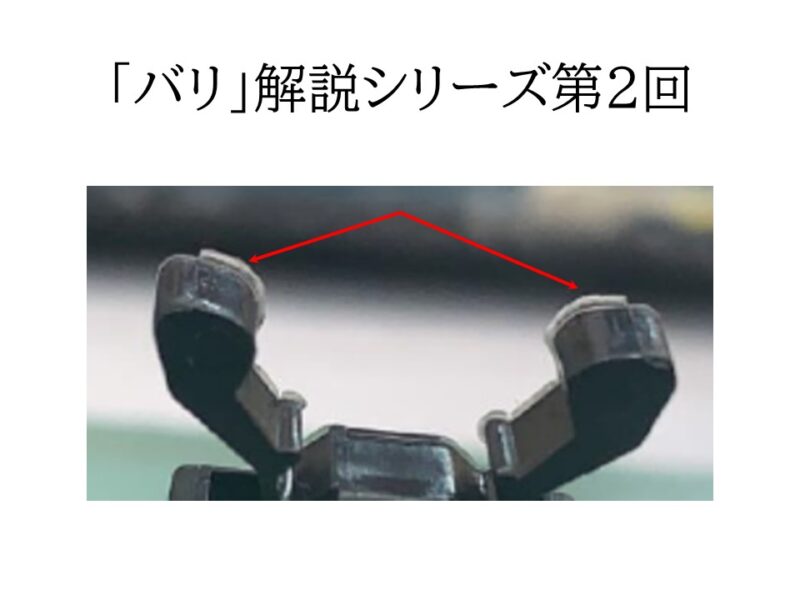

「バリ」解説シリーズ第2回

射出成形において、高品質な製品を安定して得るためには、溶融樹脂を金型キャビティの隅々までスムーズに充填させる必要があります。その実現を妨げる大きな要因の一つが、キャビティ内に存在する「ガス」です。このガスを効率的に排出するための「ガスベント」は不可欠な存在ですが、その設計は極めて繊細です。なぜなら、ガスを抜くための微細な隙間は、同時にバリの発生源にもなり得るからです。本コラムでは、ガス抜きとバリ抑制という、この二律背反の課題に焦点を当て、設計者がいかにしてこのトレードオフを乗り越えていくべきか、そのアプローチについて解説します。

なぜガス抜きは不可欠なのか? – ガスが引き起こす成形不良

キャビティ内に潜むガスの正体

金型内に充満するガスの発生源は、大きく二つに分類されます。一つは、金型を閉じた時点でキャビティ内に元々存在していた「空気」です。射出された溶融樹脂は、この空気を押し出しながらキャビティ内を満たしていくため、空気の逃げ場がなければ充填の妨げとなります。

もう一つは、より厄介な「樹脂由来のガス」です。これは、成形材料である樹脂ペレット自体が吸湿した水分が高温で気化した水蒸気や、樹脂そのものが成形時の高温・高圧に晒されることで分解して発生する分解ガス、あるいは材料に含まれる各種添加剤から揮発する成分などから構成されます。特にPAやPCといった吸湿性の高いエンプラでは、予備乾燥が不十分だと多量の水蒸気が発生し、深刻な成形不良を引き起こします。

“ガス焼け”という致命的な不良とそのメカニズム

ガスベントが不十分でガスの逃げ場がなくなると、キャビティの末端に追い詰められたガスは、後から流入してくる溶融樹脂によって急激に圧縮されます。この過程は「断熱圧縮」と呼ばれ、圧縮されたガスは瞬間的に非常に高い温度(時に600℃以上)に達します。この高温ガスによって樹脂が燃焼・炭化し、製品表面に黒や茶色の焦げ跡として現れる現象が「ガス焼け」です。

ガス焼けは、単に製品の外観を損なうだけでなく、炭化した部分は樹脂本来の物性を失っているため、製品の機械的強度を著しく低下させます。特に応力が集中する部分や、高い信頼性が求められる部品でガス焼けが発生した場合、製品の破損や機能不全に繋がる致命的な欠陥となります。

充填不足(ショートショット)を誘発する背圧

行き場を失ったガスは、キャビティ内で高い圧力、すなわち「背圧」となります。この背圧は、流入してくる溶融樹脂の圧力を相殺するように働き、樹脂の流れを阻害します。その結果、射出圧力や速度が十分であっても、樹脂がキャビティの隅々、特に薄肉部や遠い部分まで到達できず、製品形状が完全に転写されない「充填不足(ショートショット)」が発生します。ガス焼けとショートショットは、しばしば同じ場所で同時に発生することもあり、ガス抜き設計の不備を示す典型的なサインと言えます。

ガスベントの基本設計と「バリ」というジレンマ

ガスベントの基本構造と役割

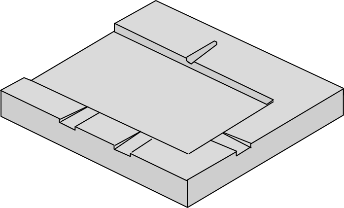

ガスベントとは、上述したガスを金型の外部へ効率的に排出するために、意図的に設けられた微細な流路です。その本質は「気体(ガス)は通すが、液体(溶融樹脂)は通さない」という選択的透過性にあります。一般的には、金型のパーティングライン(PL)面に、深さ数μm~数十μm、幅数mm程度の非常に浅い溝を彫り込み、その溝を金型の外周部まで繋げることでガスの逃げ道を確保します。また、PL面だけでなく、製品を突き出すエジェクタピンの周囲のクリアランスや、入れ子部品の合わせ面なども、意図的にガスベントとして機能させることがあります。

ベント設計の基本原則:深さ・幅・位置

ガスベントの設計において最も重要なパラメータは、「深さ」、「幅」、「位置」の三つです。

「深さ」は、ベント設計の核心であり、最も繊細な調整が求められます。この深さは、使用する樹脂材料の流動性や粘度によって厳密に決定されます。樹脂がベント内に侵入しても、その薄さゆえに先端が冷えて固化し、それ以上流れ込まないギリギリの深さが理想です。深すぎれば樹脂が固化しきれずに金型外部まで流れ出てバリとなり、逆に浅すぎればガスの排出能力が不足し、ガス焼けやショートショットの原因となります。

「幅」は、ガスの排出断面積を確保するために設定されます。一般的に、幅が広いほど排出効率は高まりますが、これも過度になると金型加工の手間やバリのリスクに影響します。

「位置」は、ガスが最終的にどこに閉じ込められるかを予測して決定します。基本的には、溶融樹脂が最後に到達する「充填末端」に設置するのがセオリーです。また、複数の方向から流れてきた樹脂が合流する「ウェルドライン」の発生箇所も、空気を巻き込みやすいため、ベントの重要な設置候補となります。

トレードオフの本質:ガス抜けとバリ抑制のせめぎ合い

ここに、ガスベント設計の最大のジレンマが存在します。ガス抜けを最優先に考え、ベントの深さを深く、あるいは数を多くすれば、ガスの排出効率は格段に向上し、ガス焼けやショートショットは起きにくくなります。しかし、その“開かれた”ベントは、特に低粘度で流動性の高い樹脂にとっては格好の通り道となり、微細なバリを発生させる直接的な原因となります。

一方で、バリの発生を極度に恐れ、ベントの深さを浅く、あるいは数を最小限に絞れば、バリのリスクは確かに低減できます。しかし、それはガスの逃げ道を塞ぐことに他ならず、今度はキャビティ内のガス圧が上昇し、前述したガス焼けやショートショットといった成形不良を誘発するリスクが高まります。この「あちらを立てればこちらが立たず」という関係性こそが、ガスベントとバリのせめぎ合いの本質であり、高品質な成形を実現するためには、この二つのバランスを極めて高い次元で両立させる設計ノウハウが求められるのです。

ガスベント設計はバリ対策の一要素に過ぎません。

バリ発生の全体構造と、設計・金型・成形条件の関係性については、

射出成形におけるバリの原因と対策

で整理しています。

トレードオフを制する設計・技術アプローチ

この困難なトレードオフを克服するため、現代の成形技術は様々なアプローチを用いています。

CAE解析によるガスの「見える化」

かつては成形技術者の長年の勘と経験に頼っていたベント位置の特定ですが、今日ではCAE(流動解析)技術の活用が可能です。製品の3Dモデルを用いてコンピュータ上で成形シミュレーションを行うことで、溶融樹脂が金型内をどのように流れていくか、そしてどの部分に空気が閉じ込められ、ガス溜まりが発生するかを事前に「見える化」することが可能です。これにより、試作成形を繰り返すことなく、初回から精度の高いベント設計を金型に織り込むことができ、開発期間の短縮と品質の安定化に大きく貢献しています。

材料特性に応じたベント設計の最適化

ベントの最適な「深さ」は、使用する樹脂材料によって大きく異なります。例えば、スーパーエンプラの中でも特に流動性が高いLCPやPPSといった材料では、ベント深さを5~15μm(0.005~0.015mm)といった極めて浅い値に設定する必要があります。これ以上深いと、容易にバリが発生してしまいます。一方で、非晶性樹脂であるPCやABSなど、比較的粘度が高い材料では、20~50μm程度の深さが許容される場合もあります。府中プラでは、多種多様なエンプラの成形実績から蓄積した材料データベースに基づき、それぞれの材料特性に合わせた最適なベント深さを導き出し、バリとガス抜けの両立を図ります。

設計者がガスベント設計にどう関わるべきか

製品形状そのものがガス溜まりを作る

ガスベントの配置は金型設計者の領域ですが、その配置を困難にするか否かは、製品設計に大きく依存します。例えば、行き止まりの深いリブや、周囲を壁で囲まれたような「袋小路」状の形状は、典型的なガス溜まりの発生源です。設計者は、自身の設計した形状のどこでガスが閉じ込められそうかを意識することが重要です。もし設計の自由度があるならば、ガスの逃げ道となるようなわずかな隙間を設ける、あるいはガスが溜まりにくい形状に修正するといった配慮が、後工程での問題を未然に防ぎます。

成形メーカーとの早期連携の重要性

最終的に、ガスベント設計の最適解は、製品形状、使用材料、金型構造、成形条件といった全ての要素を統合して初めて見出されます。製品設計の段階でこれらの要素をすべて見通すことは困難です。だからこそ、設計の早期段階から府中プラのような成形メーカーと連携し、コミュニケーションをとることが極めて重要になります。設計者の意図を理解した上で、成形のプロフェッショナルとして、ガス流れの観点から見た設計上の懸念点をフィードバックし、最適なベント設計を盛り込んだ金型提案を行う。この協業こそが、高品質なものづくりへの最短ルートです。

まとめ

ガスベントの設計は、ガス焼けョートショットといった充填不良を防ぐための「攻め」の要素と、バリの発生を抑制するための「守り」の要素が複雑に絡み合う、高度な技術領域です。このせめぎ合いを制するには、CAE解析による科学的アプローチ、材料特性への深い理解、そして最新の金型技術が不可欠となります。製品設計の段階から「ガスの流れ」を意識し、経験豊富なパートナーと連携することが、安定した品質の製品を世に送り出すための鍵となります。府中プラは、そのための知見と技術で、お客様の製品開発を力強くサポートします。