PL、入れ子、ピン接合部のバリ対策 金型合わせ部の“使い分け”設計術

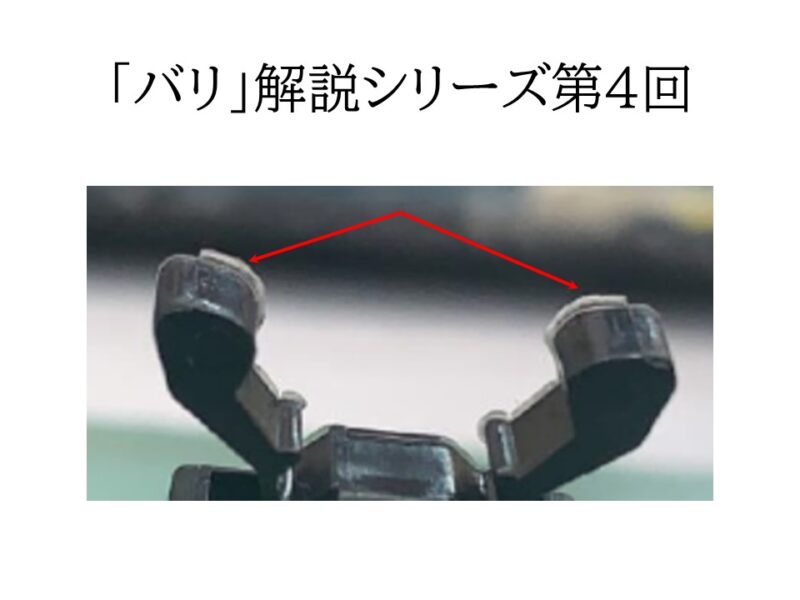

「バリ」解説シリーズ第4回

射出成形金型は、一見すると巨大な金属の塊ですが、その内部は製品形状を創り出すための多数の精密部品が緻密に組み合わさった集合体です。これらの部品同士が接する「合わせ面」は、すべてがバリの発生源となり得ます。しかし、それぞれの合わせ面が持つ役割や構造上の特性は異なり、それに伴ってバリの発生メカニズムやリスクの度合いも変化します。本コラムでは、より専門的な視点から、金型を構成する主要な合わせ面である「パーティングライン(PL)」、「入れ子」、「エジェクタピン」に着目し、それぞれの特性を理解した上でのバリ対策と、賢い構造選択の考え方について解説します。

金型合わせ面の種類とバリリスクの特性

金型内の合わせ面は、その役割によって大きく3つのカテゴリーに分類できます。それぞれのバリ発生リスクと傾向を理解することが、適切な対策を講じる第一歩となります。

パーティングライン(PL):金型全体の「境界線」

パーティングライン(PL)は、金型の固定側と可動側を分割する最も大きな合わせ面です。成形機からの強大な型締力は、主にこのPL面を閉じるために作用します。しかし、前述のコラムでも触れた通り、キャビティ内部から発生する射出圧力(型内圧)は、PL面を押し広げようと直接的に作用するため、常にバリ発生のリスクに晒されています。PLにおけるバリのリスクは、金型全体の剛性、型締力、そして製品の投影面積と圧力分布に大きく依存します。したがって、バリ対策は金型構造全体を視野に入れた、マクロな視点でのアプローチが求められます。

入れ子(コア、キャビティインサート):製品形状を構成する「部品境界」

複雑な形状や、高い耐摩耗性が求められる部分、あるいは冷却効率を高めたい箇所などでは、金型本体に「入れ子」と呼ばれる別部品をはめ込む構造が多用されます。この入れ子と金型本体(主型)との合わせ面も、バリの発生源となります。PLと異なるのは、入れ子の合わせ面は必ずしも型締力の直接的な影響下にあるわけではない点です。入れ子は、テーパーや段差、ボルトなどによって金型本体に強固に固定されますが、それでも熱膨張の差や、入れ子周辺にかかる局所的な樹脂圧力によって、合わせ面に微細な隙間が生じることがあります。リスクは局所的ですが、対策もまた局所的かつ精密な嵌合精度が求められる、ミクロな視点でのアプローチが必要です。

エジェクタピン(E.P.):製品を突き出す「可動部品」

エジェクタピンは、成形品を金型から突き出すための可動部品であり、その性質上、摺動するためのクリアランスが不可欠です。このクリアランスは、意図的に設けられた隙間であり、バリの発生源として常に認識しておく必要があります。特に、ピンの先端面が製品の意匠面や平滑な面を構成する場合、その周囲に発生するリング状のバリは品質上の大きな問題となります。エジェクタピン部のバリは、クリアランス管理の精度、ピンの摩耗度、そしてピン直下にかかる保圧の大きさに強く影響されます。

各合わせ面の特性に応じたバリ対策の設計思想

それぞれの合わせ面が持つ特性を理解した上で、金型設計者はどのような構造的対策を講じるべきでしょうか。

PLのバリ対策:剛性とロック機構による「面」での制御

PLのバリは、型内圧による金型全体の「たわみ」や「開き」が主因です。そのため、対策の基本は金型全体の剛性を確保することにあります。十分な厚みを持つモールドベースの選定や、型内圧のかかるキャビティ直下へのサポートピラーの適切な配置は、金型設計の基本中の基本です。

さらに積極的な対策として、「パーティングロック」の設計が極めて重要になります。これは、PL面の内側にテーパー状のブロック(テーパーロック)や、角度を持ったピン(アンギュラーピン)などを設け、型が閉じる際にオス・メスが強固に楔のように嵌合する機構です。これにより、型締力だけでなく、機械的な嵌合力でPL面の開きを物理的に抑制します。特に偏荷重が大きい金型や、高い型内圧が予測される場合には、このパーティングロックを複数、バランス良く配置することが、安定したバリ品質を実現する鍵となります。

入れ子のバリ対策:嵌合設計と応力緩和による「線」での制御

入れ子のバリは、合わせ面での微細な隙間が原因です。対策の核心は、いかにしてこの合わせ面の密着性を高めるか、という精密な嵌合設計にあります。入れ子を主型に固定する際、単なる直角の嵌合ではなく、浅い角度のテーパー嵌合(1~3°程度)を用いるのが定石です。これにより、くさび効果で高い密着性が得られ、熱膨張による影響も吸収しやすくなります。

また、入れ子の合わせ面近傍に高い樹脂圧力がかかることが予測される場合、意図的に「応力緩和形状」を設けることも有効です。例えば、合わせ面の角に微小なRや段差を設けることで、応力集中を避け、樹脂が隙間に侵入するエネルギーを減衰させます。さらに、入れ子の材質と主型の材質の熱膨張係数を考慮し、稼働時の温度で最適な嵌合状態になるよう、常温でのクリアランス値を精密に設定する「熱変位を見越した設計」は、高精度が求められるエンプラ成形において不可欠な技術です。

エジェクタピン部のバリ対策:クリアランス管理と圧力制御による「点」での制御

エジェクタピン部のバリは、クリアランスという「穴」への樹脂の侵入です。最も直接的な対策は、このクリアランスを可能な限り小さくすることです。一般的に、汎用樹脂であればφ0.02~0.03mm程度のクリアランスが用いられますが、PPSやLCPといった低粘度のスーパーエンプラでは、φ0.01mm以下の極めて精密なクリアランス管理が要求されます。

しかし、単にクリアランスを詰めれば良いというわけではありません。クリアランスが小さすぎると、熱膨張によるピンの「かじり」や固着を引き起こすリスクが高まります。そのため、耐摩耗性や摺動性に優れたピン材質の選定や、窒化処理などの表面処理が併用されます。

金型構造上の工夫としては、「段付きピン」の採用が有効です。製品に接する先端部分だけを製品形状に合わせ、摺動する軸部は一回り細くすることで、かじりのリスクを低減しつつ、先端部の精密な位置決めを可能にします。また、成形条件の観点からは、ピン直下にかかる保圧を過度に高くしない圧力プロファイルの最適化も、ピン周りのバリを抑制する上で極めて重要です。

設計思想の応用:合わせ面の戦略的な“使い分け”

実際の製品設計においては、これらの合わせ面をどのように「使い分ける」かという戦略的な視点が求められます。

PL分割 vs 入れ子分割の判断基準

例えば、複雑な形状を持つ製品において、その形状をPL面の凹凸で表現する(PL分割)か、あるいはPLは平坦にしておき、複雑形状部分を入れ子で構成する(入れ子分割)か、という選択肢があります。

PL分割は、金型構造がシンプルになるためコスト面で有利な場合がありますが、複雑なPLは密着性が低下し、バリのリスクを高めます。一方、入れ子分割は、PLを平坦に保てるため金型全体の安定性は増しますが、入れ子自体の製作コストや、入れ子合わせ面という新たなバリ発生箇所を生み出します。

この判断は、製品に求められる品質レベル、生産数量、そしてコストのバランスによって決まります。例えば、外観品質が最優先される場合は、PL跡が目立たないよう入れ子分割を選択することが多く、一方で内部の機構部品であれば、コストを優先してPL分割を選択することもあります。府中プラでは、こうしたトレードオフをお客様と共有し、最適な分割方法を提案します。

バリ発生箇所を「コントロール」する設計

理想はバリゼロですが、現実的にはバリの発生箇所を「許容できる場所」へと意図的に誘導する、という高度な設計思想も存在します。例えば、製品の機能上、絶対にバリがあってはならない重要な摺動面があるとします。その場合、あえてその近傍にある非機能面に、わずかにバリが出やすいような入れ子構造やエジェクタピンを配置することがあります。これにより、樹脂圧力がそちらに優先的に逃げることで、本当に守りたい重要面のバリ発生リスクを相対的に低減させるのです。これは、金型内の圧力分布と各合わせ面の特性を深く理解していなければ不可能な、まさに経験と技術の賜物と言えるでしょう。

PLや入れ子部はバリ発生の代表的な起点ですが、バリ全体の発生メカニズムと対策の考え方は、

射出成形におけるバリの原因と対策

で総合的に整理しています。

まとめ

金型の合わせ面は、それぞれ異なる特性とバリ発生メカニズムを持っています。PL、入れ子、エジェクタピンという各部位の特性を深く理解し、金型剛性、嵌合精度、クリアランス管理といった適切な対策を構造レベルで講じることが、高品質な成形品を生み出すための根幹となります。さらに、これらの合わせ面を戦略的に使い分けることで、バリのリスクを最小化し、品質とコストのバランスを最適化することが可能です。府中プラは、こうした金型構造の深い知見に基づき、お客様の製品に最適なソリューションを提供します。複雑な形状のバリ対策でお困りの際は、ぜひご相談ください。