なぜ高精度金型でもバリが出るのか?成形時に生じる“型合わせの不整合”とその要因

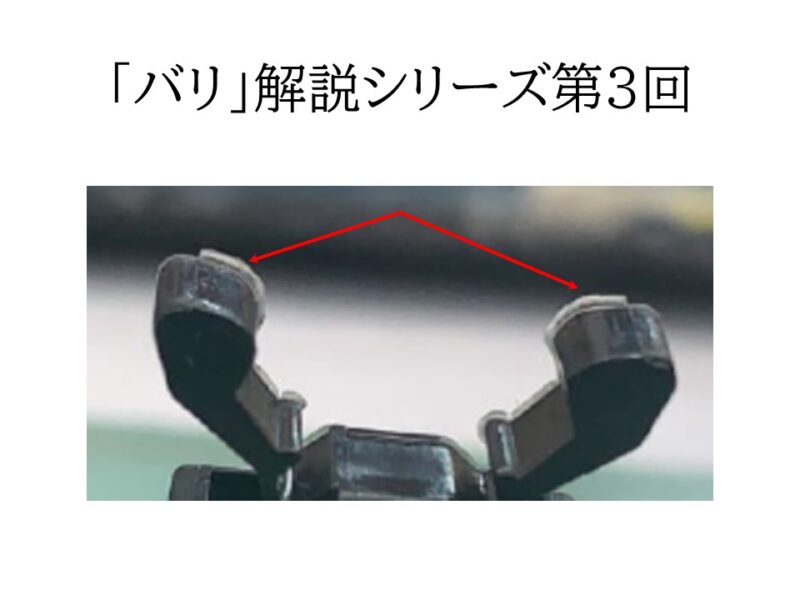

「バリ」解説シリーズ第3回

「最新の加工機でμm(マイクロメートル)単位の精度で金型を製作した。だからバリは出ないはずだ」。製品設計者の中には、そう考える方も少なくないかもしれません。しかし、現実はそれほど単純ではありません。どんなに高精度な金型であっても、量産成形の過程でバリは発生し得ます。その原因は、設計図面という静的な世界と、高温・高圧に晒される成形現場という動的な世界の間に存在する「ギャップ」にあります。本コラムでは、このギャップの正体である「型合わせの不整合」に焦点を当て、その物理的要因を解説します。

静的精度から動的精度へ – 設計図面には現れない金型の「挙動」

金型精度における「静的状態」と「動的状態」

金型製作における「精度」とは、多くの場合、常温の測定室で三次元測定機などを用いて計測される「静的精度」を指します。部品同士の合わせ面やクリアランスが、設計図面の公差内に収まっているかを確認する作業です。この静的精度がバリ品質の基礎となることは間違いありません。しかし、金型がその真価を発揮するのは、成形機に取り付けられ、高温の樹脂が射出され、強大な型締力が加えられる、極めて過酷な環境下です。

この稼働状態における金型の精度を「動的精度」と呼びます。金型は、熱、圧力、機械的な応力といった様々な要因によって、静的な状態から絶えず微細な変形や位置の不整合を起こしています。高精度な金型からバリが出る原因の多くは、この動的精度が維持できていないことに起因します。

μm単位の隙間が生成されるメカニズム

バリが、金型の合わせ面にできたμm単位の隙間から溶融樹脂がはみ出して発生する現象であることは、これまでのコラムでも触れてきました。問題は、完璧に仕上げたはずの合わせ面に、なぜ稼働中に隙間が生成されてしまうのか、ということです。その答えは、金型が単なる「鉄の塊」ではなく、熱や力の影響を受けて変形し、時間と共に摩耗する「精密な動的システム」であるという事実にあります。これから、成形現場で実際に型合わせの不整合を引き起こす3つの主要因を具体的に見ていきましょう。

金型精度だけでは説明できないバリの発生要因については、

射出成形におけるバリの原因と対策

で、成形条件や構造要因を含めて解説しています。

成形時に生じる「型合わせの不整合」3つの主要因

要因①:熱による変形 – 「サーマルミスマッチ」の影響

射出成形において、金型は溶融樹脂から熱を受け、また内部の温調回路によって、常に高温状態(例えば80℃~130℃)に保たれています。金属が熱によって膨張することはよく知られていますが、この「熱膨張」が、精密な金型内部で想定外の不整合を引き起こすのです。

問題が複雑になるのは、金型が単一の材料でできているわけではない点です。金型の本体である主構造部(モールドベース)には加工性の良いプリハードン鋼が、一方で製品の形状を直接形作る「入れ子」や、アンダーカットを処理する「スライドコア」といった部品には、耐摩耗性や硬度に優れた焼入れ鋼や特殊鋼が用いられるのが一般的です。

これらの異なる鋼材は、それぞれ固有の「熱膨張係数」を持っています。つまり、同じ温度上昇でも、部品によって膨張する量が異なるのです。常温で完璧に組み上がっていた入れ子と金型本体も、成形時の高温下では膨張量の差から、両者の間にμm単位の隙間が生じたり、逆に突き出し合って想定外の応力が発生したりします。この現象を「サーマルミスマッチ」と呼びます。このミスマッチによって生じた隙間が、バリの温床となるのです。

府中プラでは、このサーマルミスマッチを予測し、制御するために、使用する鋼材の熱膨張係数を考慮に入れたクリアランス設計を行います。常温ではわずかな隙間があっても、稼働時の温度に達したときに理想的な嵌合状態になるよう、いわば「未来の変形」を織り込んだ設計ノウハウを適用しています。また、金型内の温度分布を可能な限り均一に保つための高度な温調回路設計も、この問題に対する重要な対策の一つです。

要因②:力による変形 – 「偏荷重」に起因する挙動

金型は、成形機の型締盤に数十トンから数百トンという強大な力で固定されます。しかし、この力が金型全体に完全に均一にかかるわけではありません。さらに重要なのは、樹脂がキャビティに充填される際に内部から発生する「型内圧」です。この圧力は、金型を内側からこじ開けようとする力として作用します。

特に、製品形状が金型の中心からずれて配置されていたり、左右非対称な形状であったりする場合、この型内圧のかかり方が不均一になります。これを「偏荷重」と呼びます。偏荷重が発生すると、金型全体がわずかに「たわみ」や「ねじれ」といった弾性変形を起こし、パーティングライン(PL)の一部がミクロン単位で開いてしまうことがあります。これは、分厚い本の一方の端だけを強く押すと、反対側のページが浮き上がるのに似ています。成形機の型締力という大きな力で抑えつけていても、局所的にかかる強い力によって、合わせ面に隙間が生じ、バリが発生するのです。

この問題に対処するためには、まず製品設計の段階から、可能な限り金型内でバランスの取れたレイアウトを検討することが求められます。また、府中プラではCAE流動解析を用いて、成形時の圧力分布を事前に予測します。これにより、圧力が高くなる箇所を特定し、その部分の金型剛性を高めるためのサポートピラーを追加したり、PL面の開きを物理的に抑制する堅牢なパーティングロック機構を効果的に配置したりといった、力学的な変形を見越した金型設計を行います。成形機の選定においても、金型のサイズに対して十分な剛性を持つ機種を選ぶことが、この偏荷重による影響を最小限に抑える上で不可欠です。

要因③:時間経過による変化 – 不可避な「摩耗」の進行

金型は、どれほど頑丈な鋼材で作られていても、生産を重ねるごとに必ず「摩耗」します。金型は永久に使えるものではなく、本質的には消耗品なのです。摩耗が特に顕著に現れるのは、部品同士が接触し、摺動する部分です。具体的には、開閉を繰り返すPL面、アンダーカット処理のために前後するスライドコアの摺動面、製品を突き出すエジェクタピンと、そのピンが通る穴とのクリアランスなどが挙げられます。

ショット数が数万、数十万と積み重なるにつれて、これらの部分はミクロン単位で削られていきます。その結果、新品時には0.01mmだったクリアランスが、0.03mm、0.05mmと徐々に拡大していきます。

この拡大した隙間は、そのままバリの発生へと直結します。特に、ガラス繊維(GF)やカーボン繊維(CF)といった硬質なフィラーを含有する樹脂材料は、そのフィラーが研磨剤のように作用し、金型の摩耗を劇的に加速させます。

この避けられない摩耗という経年変化への対応において最も重要なのは、場当たり的な修理ではなく、「計画的な金型メンテナンス」です。府中プラでは、ITシステムが金型ごとにショット数をカウントし、一定のショット数に達した時点で計画的に金型を分解・洗浄するメンテナンスを行っています。これにより、摩耗の進行度合いを定量的に把握し、問題が深刻化する前に部品の修正や交換といった予防保全を実施します。耐摩耗性に優れた鋼材の選定や、摺動部への適切な表面処理を施すことも重要な対策ですが、その効果を最大限に引き出し、長期にわたって安定した品質を維持するためには、このような地道で計画的なメンテナンス体制が不可欠なのです。

設計者は金型の「動的挙動」にどう向き合うべきか

金型の「剛性」を考慮した製品設計

設計者は、自身の設計が金型にどのような構造を要求するかを意識する必要があります。例えば、極端に複雑な三次元のPLや、非常に細く、薄い入れ子で構成されるような製品形状は、金型自体の剛性を低下させ、熱や力による弾性変形(たわみやねじれ)のリスクを増大させます。結果として動的精度が不安定になり、バリの発生に繋がります。可能な限りシンプルで、金型として剛健な構造を保てるような製品設計を心掛けることが、巡り巡って量産時の品質安定に貢献します。

公差の背景にある「変化代」の理解

設計図面に記された寸法公差は、静的な状態での許容範囲を示しています。しかし、その公差の中で、金型は稼働中に熱や力によって「変化」しているという事実を理解することが重要です。成形メーカーは、その「変化代(しろ)」を見越して、金型設計や成形条件の設定を行っています。なぜこの部分にこの公差が必要なのか、なぜこのPL設定を提案するのか。その裏には、動的挙動を制御するための製造現場のノウハウが隠されています。設計者と製造現場がこの共通認識を持つことで、より本質的な品質向上に繋がる議論が可能になります。

まとめ

ミクロン単位の精度で製作された高精度金型からバリが発生する背景には、成形という動的なプロセスの中で生じる「熱による変形」、「力による変形」、「時間経過による摩耗」という、避けることのできない物理現象が存在します。これらの“型合わせの不整合”の要因を理解し、予測し、そして制御する総合的な技術力こそが、高品質な成形品を長期にわたり安定供給する鍵となります。府中プラは、設計、金型製作、成形というものづくりの全工程において、この動的挙お動を見据えたアプローチを実践しています。設計段階で生まれた疑問や懸念は、ぜひ府中プラにご相談ください。