射出成形 フローマーク対策ガイド ─ 設計・金型・成形条件から考える改善手順

前回のコラム(原因編)では、射出成形におけるフローマークが、成形条件、金型、材料、製品設計といった複数の要因が複雑に絡み合って発生することを解説しました。本コラムはその続編となる「対策編」です。原因の特定を踏まえ、具体的な改善策を「設計」、「金型」、「成形条件」、「材料管理」の4つの領域に分け、体系的に提示します。

設計段階での対策

成形不良の対策は、量産金型の製作前、すなわち製品設計の段階から始めるのが最も効果的です。成形性を考慮した設計は、後工程でのトラブルを未然に防ぎます。

肉厚変化を緩やかにする設計

製品の肉厚が急激に変化する箇所は、樹脂の流動速度が大きく変わるため、フローマークの発生起点となりやすくなっています。薄肉部から厚肉部へ、あるいはその逆の移行部分は、可能な限り滑らかなアール(曲面)やテーパー(勾配)を設けることで、樹脂の流れを均一化し、速度の急変を緩和することができます。理想は製品全体の肉厚を均一にすることですが、それが難しい場合は、断面変化を緩やかにすることを意識するだけで、フローマークのリスクは大幅に低減します。

流動距離の短縮

ゲートから遠い位置まで樹脂が流れる長距離流動の設計は、メルトフロント(流れの先端)の温度低下を招き、フローマークの直接的な原因となります。対策としては、製品の形状やサイズに応じてゲートの数を増やし、一つのゲートが担当する流動距離を短くすることが有効です。あるいは、製品の中央付近にゲートを配置するなど、ゲート位置そのものを見直すことで、末端部での樹脂の冷えを抑制できます。

外観要求に応じたゲート配置の見直し

フローマークは外観不良であるため、製品のどの面に現れるかが重要です。特に高い美観が求められる意匠面には、フローマークを発生させたくありません。これを実現するためには、戦略的なゲートの配置が求められます。例えば、意匠面を避けて裏面や目立たない箇所にゲートを配置する、あるいは意匠面に樹脂がスムーズに流れ、最後に充填される「コールドスポット」にならないような流路設計を検討することが重要です。

金型設計での対策

製品設計が確定した後は、金型設計の工夫によって樹脂の流れをコントロールします。金型はフローマーク対策における要とも言える要素です。

ゲート形状・位置の最適化

ゲートの形状や位置は、キャビティ内への樹脂の入り方を決定づけます。ジェッティングを避けつつ、均一な充填を促すためには、製品形状や材質に合わせたゲート選定が不可欠です。例えば、広い面積に均一に樹脂を広げたい場合は「ファンゲート」、製品の側面にゲート跡を残したい場合は「サイドゲート」、ゲート跡を目立たせたくない場合は「ピンポイントゲート」や「サブマリンゲート」など、目的に応じて使い分けます。ゲート位置は、樹脂の流れが障害物に直接当たらず、スムーズに広がる場所を選ぶのが原則です。

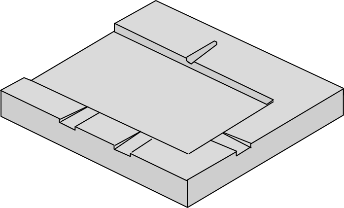

ファンゲート

サイドゲート

ピンポイントゲート

サブマリンゲート

ランナー・ゲート断面積の拡大

ランナーやゲートの断面積が小さいと、樹脂が通過する際の抵抗(圧力損失)が大きくなり、乱流が発生しやすくなります。この乱流がフローマークの原因となるため、ランナーやゲートの断面積を適切に拡大し、樹脂の流れをスムーズにすることが有効な対策となります。ただし、むやみに太くすると樹脂の使用量が増えたり、固化時間が長くなってサイクルタイムが伸びたりする弊害もあるため、製品サイズや樹脂の流動性を考慮したバランスの良い設計が求められます。

冷却回路のバランス調整

金型内の温度ムラは、樹脂の固化速度を不均一にし、フローマークを助長します。これを防ぐには、冷却回路(温調回路)の配置を最適化し、キャビティ全体が均一な温度に保たれるように調整することが重要です。特に、製品の厚肉部やゲート周辺は熱が溜まりやすいため、重点的に冷却するなどの工夫が求められます。冷却回路の設計を工夫することで、金型表面温度のばらつきを抑え、安定した成形を実現します。

エアベントの追加・拡張

キャビティ内に残留した空気(ガス)は、樹脂の流れを阻害し、フローマークの原因となります。樹脂が充填される際に、これらのガスを金型外へスムーズに排出するための通り道が「エアベント」です。樹脂の充填末端部や、樹脂同士が合流するウェルドラインの発生箇所に、適切なサイズと数のエアベントを追加・拡張することで、ガスの巻き込みを防ぎ、流れの乱れを防止することができます。

成形条件での対策

設計や金型で対策しきれない場合や、既存の金型で改善を図る場合は、成形条件の最適化が中心となります。樹脂の流動性を直接コントロールする重要な工程です。

樹脂温度の適正化

樹脂温度は、その流動性に直接影響します。フローマーク対策の基本は、樹脂温度を上げて粘度を下げ、流動性を向上させることです。一般的には、材料メーカーが推奨する温度範囲の中央から、やや上限寄りに設定することで良好な結果が得られることが多いです。ただし、温度を上げすぎると材料の熱分解による変色や物性低下、ガス発生などを引き起こすため、上限値を守ることが重要です。

金型温度の最適化

金型温度を上げることも、フローマーク対策に非常に有効です。金型温度が高いと、キャビティに接触した樹脂の表面が急冷されるのを防ぎ、流動性を維持したまま充填を進めることができます。また、金型表面の転写性が向上し、滑らかな表面を得やすくなります。樹脂温度と同様に、金型温度も高すぎるとサイクルタイムの延長や変形の原因となるため、製品品質と生産性のバランスを取る必要があります。

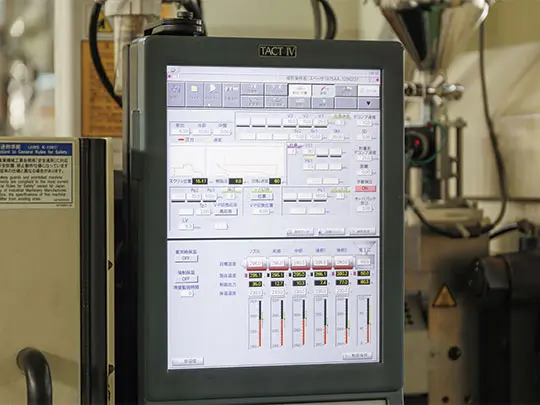

射出速度の調整

射出速度は、メルトフロントの安定性を左右します。一般的に、フローマークは射出速度が遅すぎて樹脂が冷えることで発生しやすいため、速度を上げるのが基本対策です。しかし、速すぎるとジェッティングや乱流の原因となります。そこで有効なのが、射出工程を複数の区間に分ける「多段速制御」です。ゲート通過時はゆっくり、キャビティ内では速く、といった具合に、位置に応じて速度を細かく制御することで、樹脂前線を安定させることができます。

保圧切替位置の最適化

充填工程から保圧工程への切り替え(V/P切替)が急激だと、圧力変動のショックがフローマークとして残ることがあります。これを防ぐには、金型内が95〜98%程度充填された時点で、スムーズに保圧へ移行させることが理想です。切替位置が早すぎるとヒケ、遅すぎるとバリやオーバーパックの原因にもなるため、製品形状を見ながら最適なタイミングを見つけることが求められます。

材料管理での対策

見落とされがちですが、使用する材料の状態を適切に管理することも、安定した品質を得るためには不可欠です。

乾燥条件の徹底

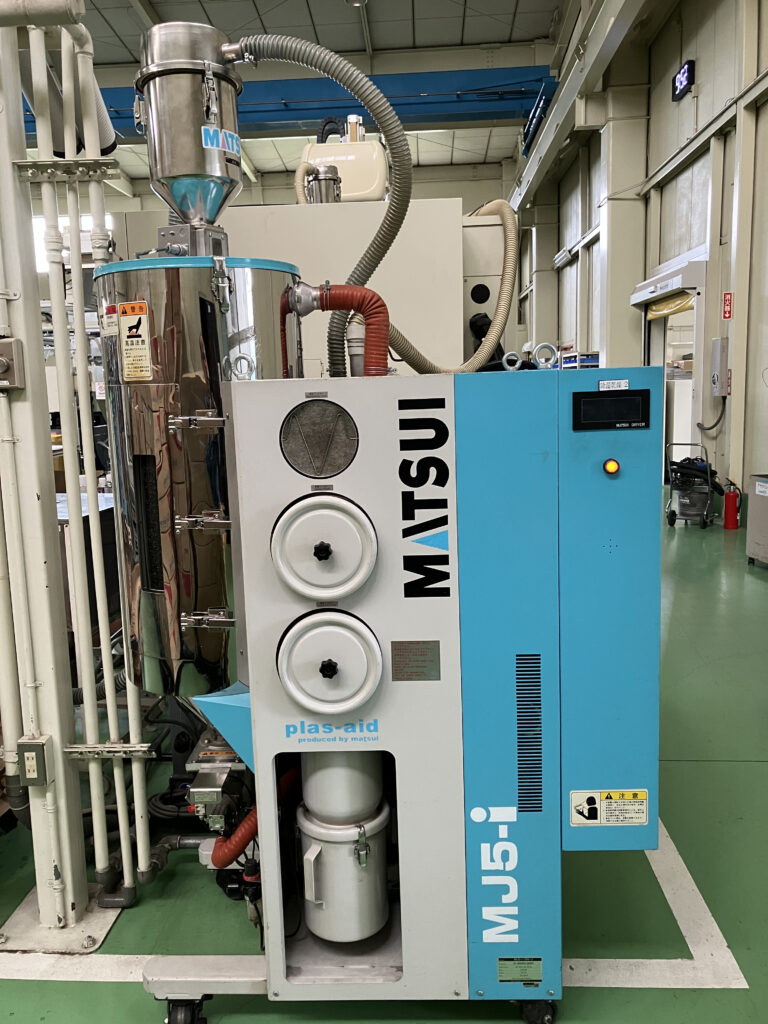

特に吸湿性の高い樹脂(ポリアミド、ポリカーボネートなど)では、材料の予備乾燥が極めて重要です。材料中に水分が残っていると、加熱時に加水分解を起こして流動性が低下したり、発生した水蒸気がガスとなってフローマークやシルバーストリークの原因になったりします。材料メーカーが推奨する乾燥温度と時間を確実に守ることが、安定した成形の基本です。

ロット管理の強化

樹脂材料は、製造ロットによって微妙に物性(特に溶融粘度)が異なる場合があります。昨日まで問題なかったのに、今日から急にフローマークが出始めた、という場合は、材料のロットが変わったことが原因かもしれません。バージン材であってもロット間のばらつきを念頭に置き、リサイクル材を使用する場合は、その比率や粉砕品質の管理を徹底することで、粘度のばらつきを最小限に抑えます。

添加剤や着色剤の均一分散

製品に着色するためのマスターバッチや、物性を調整するための各種添加剤が、ベースとなる樹脂と均一に混合されていないと、局所的な粘度ムラが生じます。この粘度ムラが、そのまま流れ模様としてフローマークの原因となることがあります。タンブラーやミキサーで十分に攪拌する、マスターバッチも予備乾燥を行うなど、均一な分散状態を確保するための工夫が必要です。

フローマーク対策を現場で成功させるためには、個々の改善策を試す前に、原因を整理して優先順位を付けることが重要になります。

射出成形におけるフローマークの原因と対策

では、原因と対策の関係を俯瞰し、判断に迷いにくい全体整理の考え方を体系的に解説しています。

まとめ

フローマークの対策は、本コラムで紹介したように多岐にわたります。重要なのは、単一の項目だけで解決しようとするのではなく、「設計」、「金型」、「成形条件」、「材料」という複数の視点から原因を推測し、対策を複合的に組み合わせることです。

フローマークの再発を防止し、安定した生産を実現するためには、なぜその不良が起きるのかを理解する「原因編」と、どうすれば解決できるかを示す本「対策編」をセットでご理解いただくことをお勧めします。府中プラでは、長年の経験と技術に基づき、お客様の課題に対して最適なソリューションを提供します。