なぜジェッティングが発生するのか?射出成形における糸状模様の原因を徹底解説

射出成形において「ジェッティング」とは、溶融樹脂が狭いゲートから広いキャビティ内へ射出される際、金型表面に沿って広がらずに、まるで蛇が這うように蛇行しながら充填され、製品表面に線状・ひも状の模様として残る外観不良を指します。この現象は、特に金型内に樹脂が流れ込む流動初期の乱れが原因で発生しやすいのが特徴です。ジェッティングは単に美観を損なうだけでなく、その模様部分では分子の配向が異常となり、製品の機械的強度が部分的に低下する懸念もあります。本コラムでは、このジェッティングが発生する原因に焦点を当て、設計・金型・成形条件・材料の4つの視点から体系的に整理し、解説します。

発生メカニズム

ジェッティングの発生メカニズムは、射出初期の樹脂の挙動に集約されます。ノズルから射出された溶融樹脂は、ランナーを通り、非常に断面積の小さいゲートを通過して、広い金型キャビティ内へと流入します。このとき、射出速度が速すぎると、樹脂は金型表面に接触してゆっくり広がる暇がなく、まるでホースから勢いよく飛び出す水のように、キャビティ空間へ向かってひも状に射出されます。

このひも状の樹脂は、キャビティ内を直進または蛇行しながら進み、その表面から冷えて固化し始めます。その後、後続の樹脂がキャビティ内を満たしていく過程で、最初に固化したこのひも状の樹脂を巻き込み、その境界線が製品表面に模様としてくっきりと残ります。これがジェッティングです。つまり、流動初期の「速すぎる射出速度」、樹脂の熱を奪う「低い金型温度」、そして流れにくい「低い樹脂温度」という、流速と温度のバランス不良が根本的な原因となります。

ここで、フローマークとの違いを明確にしておきましょう。フローマークがゲートを中心に広がる波状や年輪状の模様であるのに対し、ジェッティングはゲートから伸びる明確な「ひも状のパターン」として現れる点で見分けることができます。

成形条件による原因

ジェッティングは流動初期の現象であるため、成形条件、特に射出に関連するパラメータの設定が直接的な原因となるケースが非常に多く見られます。

過剰な射出速度

ジェッティングの最も支配的な原因は、速すぎる射出速度です。特に、樹脂がゲートを通過する瞬間の速度が過剰に速いと、樹脂はキャビティ内で適切な広がりを見せず、前述したひも状の流れとなってしまいます。流動性を補うために速度を上げる設定が、結果としてジェッティングを誘発していることが少なくありません。多段速制御を用いる場合、ゲート付近の速度を意図的に下げる設定が有効ですが、この制御が不適切だと問題は解決しません。

樹脂温度の不足

樹脂温度が低いと溶融粘度が高くなり、樹脂は流れにくい状態になります。このような流動性の悪い樹脂を無理に充填させようとすると、高い射出圧力や速度が必要となり、結果的にジェッティングを引き起こしやすくなります。また、粘度が高いと樹脂が金型表面に濡れ広がる前に固化しやすく、蛇行を助長する一因ともなります。

金型温度の不足

金型温度が低い場合、キャビティに流入した樹脂は表面から急激に熱を奪われ、早期に固化してしまいます。これにより、樹脂は金型表面に沿って滑らかに流れず、まるで凍った地面を滑るように制御不能な状態で進み、ジェッティングが発生しやすくなります。金型温度は、樹脂がその流動性を失わずにキャビティ内を広がるための重要な要素です。

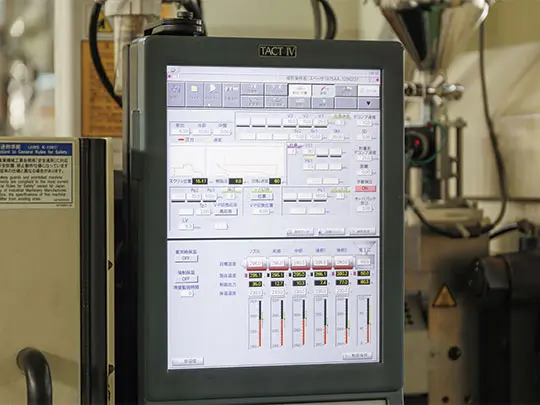

射出プロファイルの不適切な設定

ジェッティングは充填初期の現象ですが、射出工程全体の圧力や速度のプロファイル設定も影響します。例えば、充填初期の立ち上がり圧力が急激すぎると、安定した流れを形成する前に樹脂が飛び出してしまいます。保圧への切り替え(V/P切替)が直接的な原因になることは少ないですが、充填プロセス全体の制御が不安定で、特に流動初期の挙動をコントロールできていない場合に、ジェッティングは助長される傾向にあります。

金型設計による原因

成形条件の調整で改善しない場合、問題の根本は金型設計にあると考えられます。樹脂の流れ方を決定づける金型の構造は、ジェッティングの発生に深く関与します。

ゲートの不適切な設計

ゲートの位置が、樹脂の流れをコントロールする上で非常に重要です。キャビティ内の壁面や突起物(ピンなど)にわざと樹脂を一度当て、その勢いを和らげてから充填させるのがジェッティング対策の定石です。ゲートの位置が不適切で、射出された樹脂が何にも妨げられることなく広い空間に直接放出されるような設計では、蛇行を誘発しやすくなります。

ゲート径の不足

ゲートの断面積(ゲート径)が製品のサイズや肉厚に対して小さすぎると、狭い隙間を通過するために樹脂の流速が過剰に上昇します。この現象は、ホースの先を指でつまむと水が勢いよく遠くまで飛ぶのと同じ原理です。この速すぎる流速が、ジェッティングの直接的な引き金となります。適切な流速を保つためには、適正なゲート断面積の確保が不可欠です。

ランナー・ゲート形状の急激な断面変化

ランナーからゲート、そしてキャビティへと至る流路において、断面積が急激に変化する設計は流れの乱れを生みます。特に、太いランナーから極端に小さいゲートへ接続されるような場合、樹脂はゲート入口で滞留と加速を経験し、乱流状態でキャビティに進入します。この不安定な流れが、固化層の形成を助長し、ジェッティングにつながります。

冷却回路の不備

金型内の冷却回路の設計に偏りがあり、特にゲート近傍が他の部分よりも極端に冷やされるような場合、ジェッティングのリスクは高まります。射出された樹脂がゲートを通過した直後に急冷されることで、流れが安定する前に表面が固化し、後続の樹脂がその上を滑るように進んでしまうためです。均一な金型温度分布が、安定した充填には不可欠です。

材料特性による原因

使用する樹脂材料の特性も、ジェッティングの発生しやすさに影響します。同じ金型、同じ成形条件でも、材料が変われば結果も変わることがあります。

高粘度グレードの使用

もともと溶融粘度が高いグレードの樹脂は流動性が低いため、金型内をスムーズに充填させるのが困難です。結果として、より高い射出速度や圧力が必要となり、ジェッティングの発生リスクを高めることになります。特に、低温域での粘度が高い材料は、金型との接触による冷却でさらに流動性が悪化し、蛇行しやすくなる傾向があります。

ガラス繊維強化材の流動特性

ガラス繊維(GF)などで強化された材料は、非強化材に比べてジェッティングが発生しやすい傾向があります。これは、溶融樹脂の流れの先端でガラス繊維が配向したり、場合によっては部分的に詰まったりすることで、流れが不安定になるためです。繊維の動きがメルトフロントの挙動を乱し、蛇行した流れを誘発することがあります。

添加剤不足や顔料の分散不良

樹脂には流動性を改善するための滑剤などの添加剤が含まれていますが、これが不足していると金型表面との摩擦が大きくなり、スムーズな流れが阻害されます。また、着色剤である顔料の分散が悪く、局所的に固まっているような状態(凝集体)があると、それが流れの障害物となり、部分的な粘度ムラを生み出して流れを乱す原因となります。

設計による原因

製品そのものの形状、つまり設計がジェッティングの根本原因となっている場合、後工程での対策には限界があります。

薄肉部への直接充填

薄い板状の製品などで、その平面部分に直接ゲートが設けられているような設計は、ジェッティングのリスクが非常に高くなります。射出された樹脂は、広がるための障害物がないため、一直線に、あるいは蛇行しながらキャビティ内を突き進んでしまいます。リブや壁面にゲートを設けるなど、流れの勢いを一度受け止める設計が推奨されます。

肉厚の急激な変化

製品内に急激な肉厚の変化があると、樹脂の流れが不安定になります。特に、ゲート直後に厚肉部から薄肉部へ移行するような形状がある場合、樹脂は狭い部分へ流れ込む際に速度が急上昇し、ジェッティングを発生させることがあります。設計段階で、可能な限り肉厚の変化を滑らかにすることが、安定した充填につながります。

ジェッティングは発生メカニズムを理解するだけでなく、成形条件・金型設計・材料特性を横断的に整理することで、初めて実務的な対策につなげることができます。

射出成形におけるジェッティングの原因と対策

では、ジェッティングを全体像として整理し、どこから手を付けるべきかを体系的に解説しています。

まとめ

ジェッティングは、射出初期における樹脂の流れの乱れが根源的な原因です。その背景には、本コラムで解説したように、設計、金型、成形条件、そして材料といった要因が単独、あるいは複合的に絡んでいます。そのため、原因を特定するには、不良品の発生パターンを詳細に解析し、条件を変更しながら再現試験を行うアプローチが非常に有効です。

府中プラでは、こうした複合的な要因を一つひとつ解き明かし、最適な解決策を導きます。次回は「対策編」として、今回整理した原因別に、ジェッティングを防止するための具体的な改善策を詳しく解説していきます。