射出成形 ジェッティング対策ガイド ─ 成形条件・金型・材料から考える改善手順

前回のコラムでは、ジェッティングが射出初期の速すぎる流速と不適切な温度バランスによって引き起こされる現象であること、そしてその背景に複数の原因が潜んでいることを解説しました。本コラムはその続編となる「対策編」です。設計、金型、成形条件、材料という4つの視点から、現場で実行可能な具体的な改善策を体系的に整理します。これらの対策を「即効性のある条件調整」と「根本的な構造改善」に分けて提示することで、状況に応じた対策の優先順位づけを可能にします。

成形条件での改善

ジェッティングは流動初期の現象であるため、成形条件、特に射出プロファイルの調整が最も即効性のある対策となります。

射出速度プロファイルの見直し

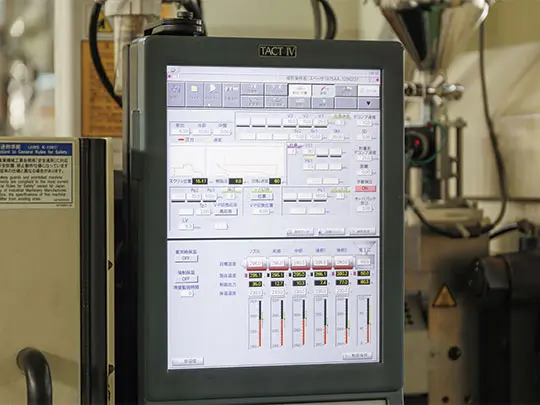

ジェッティング対策の核心は、射出速度の制御にあります。最も有効なのは、射出工程を複数の区間に分ける「多段速制御」です。具体的には、樹脂がゲートを通過する流動初期の速度を意図的に低く設定し、樹脂がキャビティ壁面に到達して安定した流れを形成したのを確認してから、速度を上げるプロファイルを組みます。この「遅→速」の二段、あるいは中間にさらに速度域を設ける三段速制御により、流動初期の蛇行を効果的に防ぐことができます。

樹脂温度の最適化

樹脂の流動性を改善するため、樹脂温度を上げることも有効です。材料メーカーが推奨する温度範囲内で、上限寄りに設定することで溶融粘度が下がり、より低い圧力・速度でもスムーズに流れるようになります。これにより、過剰な射出速度を必要とせず、ジェッティングの発生リスクを低減できます。ただし、温度を上げすぎると樹脂の熱分解による物性低下やガス発生を招くため、成形機内での滞留時間も考慮し、過熱は絶対に避けなければなりません。

金型温度の引き上げ

金型温度を引き上げることは、樹脂がキャビティに接触した際の急冷を防ぎ、メルトフロントを安定させる上で非常に効果的です。金型温度が高いと、樹脂は流動性を保ったまま金型表面に沿って広がりやすくなり、ひも状になるのを抑制できます。ジェッティングが発生している場合は、まず5~10℃程度温度を上げて様子を見るのが定石です。ただし、高温での金型運転は離型性の悪化や寸法精度の変化、サイクルタイムの延長につながる可能性があるため、製品品質とのバランスを見ながら調整する必要があります。

その他の条件調整

ジェッティング対策としては、射出圧力も重要な要素です。必要以上に高い射出圧力は、速度と同様に樹脂の勢いを増し、蛇行を助長します。可能な範囲で圧力を下げる調整も試みるべきです。また、充填から保圧への切り替え(V/P切替)位置を調整し、流動初期の不安定な区間を避けて制御することも、全体のプロセスを安定させる上で間接的に寄与します。

金型設計での改善

成形条件の調整だけでは改善が見られない場合、より根本的な原因が金型にあると考えられます。金型構造の改善はコストと時間がかかりますが、最も確実な対策です。

ゲート位置の変更

ジェッティング対策の王道は、ゲート位置の変更です。射出された樹脂が広い空間に直接放出されるのを避け、キャビティの壁面や突き出しピン、リブなどに一度衝突させて勢いを殺し、そこから広がるように流路を設計します。ゲートの位置を数ミリ移動させるだけで、劇的に改善するケースも少なくありません。ゲート方式をサイドゲートやサブマリンゲートに変更し、流れの方向を変えることも有効な手段です。

サイドゲート

サブマリンゲート

ゲート径の最適化

過剰な射出流速を防ぐため、ゲートの断面積(径)を拡大するのも基本的な対策です。ゲート径を広げることで、同じ充填時間でも樹脂が通過する速度を下げることができます。また、ゲートの形状をストレートではなく、入り口から出口に向かって徐々に広がるテーパー状にすることも、圧力損失を低減し、流れをスムーズにする上で効果があります。

ランナー形状の改良

ランナーの設計も重要です。急激な断面変化や直角の曲がりは、流れの乱れを生み出します。ランナーの経路を可能な限り滑らかな曲線でつなぎ、断面積の変化も緩やかにすることで、樹脂は安定した状態でゲートに到達します。複数のキャビティを持つ金型の場合は、各キャビティへの充填圧力や時間が均等になる「バランスランナー」設計を採用することで、充填のばらつきとそれに伴うジェッティングのリスクを低減できます。

冷却回路配置の均一化

原因編でも触れた通り、ゲート近傍の極端な冷却はジェッティングを誘発します。金型内の冷却配管の配置を見直し、特定の部位が急冷されないように、キャビティ全体の温度分布を均一化することが求められます。場合によっては、ゲート周りだけを別系統の温調器で制御するといった高度な対策も考えられます。

材料選定・変更での改善

材料の流動特性が原因である場合、材料そのものを見直すアプローチも有効です。

流動性の高いグレードへの変更

現在使用している樹脂の流動性が低いことが原因である場合、同じ系統の樹脂で、より流動性の高いグレード(MFRまたはMVRの値が高いもの)に切り替えることで、ジェッティングを改善できる可能性があります。流動性が高まれば、より低い温度・圧力・速度で成形が可能になり、結果としてジェッティングのリスクが低減します。

GF含有率の最適化

ガラス繊維(GF)強化材でジェッティングが問題となる場合、繊維の配向による流れの乱れが原因であることが多いと言えます。要求される機械的強度を満たす範囲で、GFの含有率を下げたグレードに変更することで、流動性が改善され、乱流傾向を抑えることができます。

添加剤・顔料の分散改善

マスターバッチの分散不良が疑われる場合は、成形前の予備乾燥を徹底する、あるいはタンブラーでの混合時間を長くするなどの対策が考えられます。根本的な解決には、より分散性の良いマスターバッチに変更するか、あらかじめ樹脂と顔料が均一に混ぜられた着色ペレットを使用することが最も確実です。

設計段階での改善

これから金型を製作する場合、製品設計の段階でジェッティングのリスクを織り込んでおくことが最も重要です。

薄肉部への直接充填回避

製品形状を設計する際、薄い平面部分に直接ゲートを設けることは避けるべきです。可能な限り、製品の厚肉部やリブ、側壁などを経由して充填するようなゲート位置を想定することで、流れの勢いが自然に緩和され、ジェッティングを未然に防ぐことができます。

肉厚変化の緩やかな設計

急激な肉厚の変化は、その部分で樹脂の流速を変化させ、流れを不安定にします。設計段階で、厚みの変わる部分には滑らかなアールやテーパーを設け、急激な流速差が生まれないように配慮することが、安定した充填への鍵となります。

意匠面を避けたゲート設計

ジェッティング痕が致命的な不良となる意匠面には、ゲートを設けないのが設計の鉄則です。ゲートは製品の裏面や、組み立て後に見えなくなる箇所に配置することで、万が一ジェッティングが発生しても外観品質への影響を最小限に抑えることができます。

改善効果の確認と再発防止

対策を実施した後は、その効果を定量的に確認し、再発防止の仕組みを構築することが重要です。射出速度や圧力を段階的に変更して成形品を比較するショット試験を行い、最適な条件を記録・保存することで、再現性のある生産が可能になります。また、品質管理部門と連携し、外観検査工程でジェッティングの兆候を早期に検出し、製造部門へ迅速にフィードバックする体制を整えることも不可欠です。

ジェッティング対策は個別の改善策を積み重ねるだけでなく、発生原因を整理したうえで優先順位を付けて判断することが重要になります。

射出成形におけるジェッティングの原因と対策

では、原因と対策の関係を俯瞰し、実務で迷いにくい判断軸を体系的に解説しています。

まとめ

ジェッティング対策は、射出速度プロファイルの調整など、成形条件の変更で改善できるケースが多いのが特徴です。しかし、問題が再発する場合、根本的な原因はゲートの位置や形状にあることがほとんどです。その場合は、金型の改造や設計変更といった、より踏み込んだ対策が必要となります。

長期的な品質安定とコスト削減のためには、量産前の設計段階からジェッティングの発生リスクを低減する視点を持つことが最も効果的です。府中プラでは、こうした知見を活かし、お客様の製品開発を上流工程からサポートします。