なぜ色ムラが発生するのか?射出成形における色ムラの原因を徹底解説

射出成形における「色ムラ」は、製品の価値を大きく左右する代表的な外観不良です。特に、デザイン性が重視される外装部品や、内容物の視認性が求められる透明・半透明部品において、色のばらつきもクレームの要因となり得ます。この色ムラ問題の本質は、「着色剤や樹脂が均一に分散・混合していない状態」と、それに伴う「光の透過や反射が局所的に変化する状態」にあると言えます。本コラムでは、この色ムラの発生原因を、材料、成形条件、金型構造、そして加工環境という4つの視点から体系的に掘り下げ、その根本原因を解説します。

材料による色ムラ

色ムラの原因として最も直接的で頻度が高いのが、使用する材料そのものに起因する問題です。

着色剤の分散不良

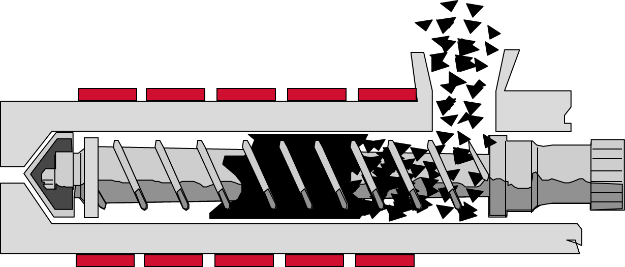

あらかじめ着色されたペレットを使う以外に成形品を着色する方法は、ベースとなる樹脂(ナチュラル材)に、顔料を高濃度に配合したマスターバッチ(MB)や、粉末状のドライカラー(DC)の添加して行うのが一般的です。これらの着色剤が成形機のシリンダー内で均一に溶融・混合されないと、製品上で濃淡の筋(スワールマーク)や色の斑点となって現れます。分散不良は、マスターバッチとナチュラル材のペレット形状や比重の違い、静電気による付着、あるいはガラス繊維などの充填材と着色剤の相溶性(なじみやすさ)が悪い場合に発生しやすくなります。

樹脂や着色剤のロット差

樹脂材料やマスターバッチは、工業製品である以上、製造ロットごとに微妙な物性や色味の差が存在します。特にナチュラル材自体が持つ固有の色味(透明度や黄色味など)がロットごとに異なると、同じマスターバッチを使用しても最終的な製品の色が異なって見えます。生産中に材料のロットを切り替えた際に、このロット差が色ブレとして顕在化することがあります。

吸湿による影響

PA(ポリアミド)やPC(ポリカーボネート)などの吸湿性の高い樹脂では、材料の乾燥が不十分だと、内部の水分が成形時に影響を及ぼします。透明材料であれば、水分が原因で白濁し、色ムラのように見えることがあります。また、加水分解によって樹脂が劣化し、黄変などの変色を引き起こすこともあります。

再生材や異種樹脂の混入

コスト削減のために使用される再生材(リグラインド材)は、バージン材に比べて熱履歴を受けているため、色味が濃くなったり黄色味を帯びたりしていることが多く、その混合比率がばらつくと色ムラに直結します。また、清掃不備などにより、物性や色の異なる異種樹脂が微量でも混入すると、それがスジや斑点となって現れ、深刻な色ムラ不良となります。

成形条件による色ムラ

材料を均一に混ぜ、劣化させずに成形するための「成形条件」の設定も、色ムラに大きく影響します。

不均一な温度管理

シリンダーの設定温度が低いと樹脂の粘度が高いままとなり、着色剤が十分に混練されずに分散不良を引き起こします。逆に温度が高すぎると、樹脂や顔料が熱で分解・劣化し、黄ばみや黒点(焦げ)といった変色を招きます。また、シリンダーのヒーターが部分的に断線しているなど、温度制御そのものに異常がある場合も、溶融が不均一になり色ムラの原因となります。金型温度の不均一も、製品の固化速度に差を生み、光沢ムラ(光の反射の違い)が色ムラとして認識されることがあります。

シリンダー内での滞留時間

成形機の能力に対して製品が小さい場合など、樹脂がシリンダー内に留まる時間(滞留時間)が長くなると、過度の熱履歴を受けることになります。熱に弱い顔料(特に有機顔料)は、長時間加熱されることで色調が変化したり、退色したりします。樹脂自体も酸化劣化を起こし、黄変の原因となります。

射出速度・背圧の変動

着色剤を均一に分散させるには、スクリュー回転時に適度な混練、すなわち「せん断力」をかける必要があります。このせん断力をコントロールするのが背圧です。背圧が低すぎると混練不足で分散不良となり、高すぎると過度のせん断発熱で樹脂や顔料が劣化してしまいます。また、射出速度が不安定だと、金型内の充填パターンがショットごとに変化し、ウェルドラインの位置ズレなどが色ムラとして現れることがあります。

金型構造要因による色ムラ

樹脂が最終的に製品の形となる「金型」の構造も、色ムラを誘発する一因となり得ます。

流動距離・分岐構造

ゲートから遠い充填末端部では、樹脂が長い距離を流れる間に、ベース樹脂と顔料が分離する現象が起こり、色が薄くなることがあります。また、複数の製品を一度に成形する多点ゲートの金型などで、ランナーの分岐構造が不適切だと、分岐点で顔料の分配が不均一になり、製品ごとに色がばらつく原因となります。

溶接部・ウェルドライン部

金型内で複数の樹脂の流れが合流する部分(ウェルドライン)は、構造的に色ムラが発生しやすいポイントです。メルトフロント(流れの先端)に押しやられた顔料が合流点で筋状に濃く現れたり、逆に合流が不完全で色が薄く見えたりします。

ベント不良

ガス焼けの原因でも解説したように、ベント(ガス排出溝)が不十分だと、キャビティ内のガスが断熱圧縮で高温になります。この高温ガスによって樹脂や顔料が焼けて変色し、部分的な色ムラ(ガス焼け痕)を引き起こします。

加工環境要因による色ムラ

成形工場内の環境や、材料の取り扱いといった管理体制も、色ムラの間接的な原因となります。

粉塵・異物の混入

材料をホッパーに投入する際や、粉砕機でリサイクル材を製造する際に、他の色のペレットや粉塵、空気中のホコリなどが混入することがあります。これらは微量であっても、製品上では目立つ色の斑点やスジとなって現れます。ホッパーや乾燥機、輸送ラインの清掃・管理の不備が直接的な原因です。

湿度や温度の変化

特に梅雨の時期など、工場内の湿度が高い環境では、乾燥済みの材料が成形機に投入されるまでのわずかな時間にも吸湿してしまうことがあります。前述の通り、吸湿は樹脂の白濁や変色の原因となり、季節的な品質のばらつきにつながります。

まとめ

射出成形における色ムラは、単一の原因で発生することは稀であり、多くは本コラムで解説した「材料」、「成形条件」、「金型」、「環境」という4つの要因が複合的に関与しています。そのため、やみくもに対策を打っても効果は上がりません。

原因を効率的に切り分けるには、まず疑わしい材料の使用を止め、成形条件を標準的な設定に固定した上で、それでも不良が発生するかを確認するなど、一つずつ要因を潰していくアプローチが有効です。府中プラでは、こうした体系的な原因分析に基づき、お客様の品質課題を解決に導きます。次回は、これらの原因に応じた具体的な「対策編」を詳しく解説していきます。