射出成形 ガス焼け対策ガイド ─ 設計・金型・成形条件から考える改善手順

成形品の端部や樹脂の合流部に現れる茶褐色から黒色の焦げ跡、それが「ガス焼け」です。前回の原因編では、この不良が金型内に閉じ込められた空気やガスが断熱圧縮によって超高温になることで発生する現象だと解説しました。本コラムではその「対策編」として、樹脂の種類を問わず適用できる普遍的な改善策に限定して解説します。対策を「設計 → 金型 → 成形条件 → 材料管理 → 検証・再発防止」の順で体系的に整理し、現場で実行可能な手順を提示します。

設計段階での対策(発生源を作らない設計)

最も効果的な対策は、ガスが溜まる原因を製品設計の上流工程で取り除くことです。

空気だまりを作らない形状設計

製品形状の中に、樹脂の流れが行き止まりになる「袋小路」や、深いリブの底などがあると、そこが空気だまりになります。設計段階でこのような形状を可能な限り避け、樹脂の流れの最終到達点がどこになるかを明確に意識することが重要です。また、急激な肉厚の変化も流れを乱し、空気を巻き込む原因となるため、滑らかな遷移を心がけます。

充填末端の“逃げ”設計

どうしてもガスが溜まりやすい箇所ができてしまう場合は、そのガスを意図的に逃がすための設計を織り込みます。例えば、充填の末端となる部分に、後工程でガスベントを加工しやすいように平坦な面を設ける、あるいは金型のパーティングライン(合わせ面)がその付近を通るように製品の分割ラインを工夫するといった配慮です。

意匠面を考慮したゲート設計

ガスは樹脂の合流部(ウェルドライン)にも溜まりやすい性質があります。製品の外観品質が厳しく求められる意匠面に、このウェルドラインや充填の最終端が来ないように、ゲートの位置や数を工夫することが求められます。ガスが集まる場所と、製品の意匠部を意図的にずらす流路設計が重要です。

CAEの活用

勘や経験だけに頼らず、CAE(流動解析)によって、金型製作前に樹脂の充填挙動や空気の溜まる位置を高い精度で可視化できます。これにより、設計の初期段階で「想定されるベント位置」を特定し、金型設計へ的確に指示を出すことが可能になります。

金型での対策(ガスを確実に逃がす)

設計で対策しきれない部分は、金型構造でガスを確実に外部へ排出する工夫を凝らします。

ベント配置の最適化

ガスベントの配置は、ガス焼け対策の要です。CAE解析や試し打ちで特定した充填末端はもちろん、ウェルドラインが発生する箇所、深いリブの根元、コアピンの周辺など、ガスが滞留しやすいあらゆるポイントに重点的に配置します。パーティングライン全周に基本のベントを設けるのが大原則です。

ベント構造の改良

ガスの排出経路は一つではありません。パーティング面のベントに加え、突き出しピンとピン穴の隙間(クリアランス)や、入れ子部品同士の合わせ面も有効なベントとして活用します。これらの経路を複数組み合わせることで、多重の排出経路を確保します。ベントの寸法(深さ・幅・ランド長)を調整する際は、一度に大きく加工するのではなく、少しずつ拡張しながら効果を検証し、バリの発生しない最適点を探ることが安全かつ確実なアプローチです。(※具体的な寸法は、使用する樹脂の流動性により異なるため、材料メーカーの推奨値に準拠します。)

ゲート/ランナーの見直し

ゲートから射出された樹脂が、キャビティの壁面に直接当たって跳ね返ると、その部分に「空気ポケット」ができて圧縮されることがあります。これを回避するゲート位置や角度の検討が必要です。また、ランナーやゲートの断面積が不足していたり、断面形状が急激に変化したりすると、流れが乱れて空気を巻き込みやすくなるため、滑らかな流路に是正します。

補助技術の活用

通常のベントだけでは排気が追いつかない場合、より強力な補助技術の導入を検討します。金型を真空ポンプで吸引しながら成形する「真空引き」は、最も効果的な対策の一つです。また、ガスが溜まる部分に、目に見えない無数の微細な孔を持つ金属をインサートとして埋め込み、そこから排気する方法も有効とされています。

成形条件での対策(断熱圧縮を起こさない運転)

既存の金型で即時に行える対策として、成形条件の最適化は欠かせません。

射出速度プロファイルの最適化

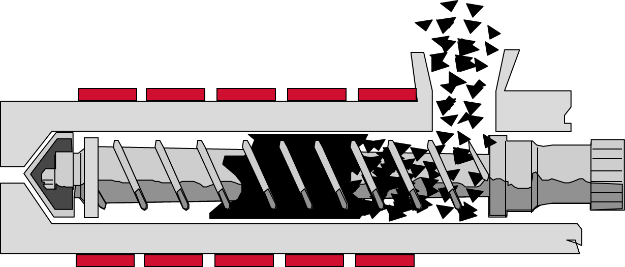

射出速度を多段で制御することが極めて有効です。充填の初期〜中期は、キャビティ内の空気をゆっくりとベントへ押し出す程度の速度で流し、充填終盤になったら速度を落とします。終盤を減速させることで、ガスがベントから完全に排出されるための時間的猶予を与え、断熱圧縮による急激な温度上昇を防ぎます。

保圧切替の適正化

充填から保圧への切り替えタイミングは、キャビティ内の圧力が安定し始める、充填率95〜98%の時点が理想です。切り替えが遅すぎるとオーバーパックでガスを過剰に圧縮し、早すぎてもその後の保圧による急な圧力上昇が断熱圧縮を招きます。試し打ちでショートショットを発生させ、その時のスクリュー位置を基準に切替点を設定するのが確実な方法です。

樹脂温度・金型温度の適正化

温度設定はバランスが重要です。樹脂温度や金型温度が高すぎると、樹脂の熱分解によるガス発生量が増加します。逆に低すぎると樹脂の粘度が上がり、空気を巻き込みやすくなります。材料メーカーが推奨する温度範囲の中心値を基準に、ガス焼けの状態を見ながら微調整を行います。

背圧・スクリュー回転の見直し

背圧やスクリュー回転数が高すぎると、樹脂に過大なせん断発熱がかかり、分解を促進してしまいます。背圧は計量の安定に必要な最小限に設定し、スクリュー回転もサイクルタイムに影響のない範囲で低めに抑えるのが基本です。

型締力の最適化

型締力が高すぎると、金型のパーティング面に設けたガスベントを潰してしまい、その機能を損なう可能性があります。製品にバリが発生しない範囲で、必要以上に高すぎない、適正な型締力に調整することも重要です。

材料管理での対策(発生ガスの源を減らす)

ガスの発生源となる要素を、材料の取り扱い段階で減らすことも忘れてはなりません。

予備乾燥の徹底と保管管理

特に吸湿性の高い樹脂において、予備乾燥は絶対条件です。水分や揮発成分はガスの主要な発生源であるため、材料メーカーの仕様(乾燥温度・時間)を遵守し、確実に除去します。乾燥後の材料が成形機に投入されるまでの間に再吸湿しないよう、保管管理にも注意が必要です。

滞留時間の管理

樹脂は高温のシリンダー内に長時間留まると熱分解を起こします。成形機のシリンダー容量と1ショットあたりの使用量(ショット量)のバランスが取れた成形機を選定することが理想です。生産が長時間中断する際は、シリンダー内の樹脂をパージするルールを設けるなど、滞留時間の管理を徹底します。

リグラインド比率・着色の運用

リグラインド(再生材)の使用比率が高すぎると、熱履歴の増加によりガスが発生しやすくなります。また、顔料(マスターバッチ)の分散不良もベント詰まりの原因となり得ます。リグラインドの使用上限比率や、着色時の混合方法について、明確なルールを設けて運用することが品質安定につながります。

効果検証と再発防止(運用で効かせる)

対策を実施した後は、その効果を検証し、現場の運用に落とし込む仕組みが不可欠です。

迅速な判別方法

ガス焼けの発生箇所を特定するために、充填量を少しずつ増やしていく「ショートショット法」は非常に有効です。これにより、樹脂がどこまで流れた時に焼けが発生するかを正確に同定できます。

センサー・可視化の活用

金型内に圧力センサーを設置すれば、キャビティ内圧力波形からガスの圧縮状態を間接的に検知できます。圧力の立ち上がりに異常なピークが見られた場合、ガスが圧縮されている兆候と捉えることができます。これにより、不良発生を予知した管理が可能になります。

ベントメンテのトリガー管理

ベントは成形を続けるうちに必ず汚れて詰まります。「ガス焼けの兆候が見え始めたら」「累積ショットが○○に達したら」といった、金型清掃の具体的なトリガーをルール化し、計画的にメンテナンスを行う体制を構築します。清掃は、ベントを傷つけない洗浄と、柔らかいブラシなどを用いた非攻撃的な物理除去を原則とします。

変更管理と再現性

成形条件を変更する際は、「一度に一項目ずつ」行い、その結果を必ず記録します。複数の条件を同時に変えると、どの変更が効果的だったのかが分からなくなります。改善に成功した条件は、標準作業書などに版管理して保存し、誰でも再現できるようにすることが重要です。

ガス焼け対策では、個々の改善策を試す前に、発生原因を整理したうえで優先順位を付けて対応することが重要になります。

射出成形におけるヤケ(焼け)の原因と対策

では、原因整理から対策選定までを俯瞰し、実務で迷いにくい判断軸を体系的にまとめています。

まとめ

ガス焼け対策は、「空気をためない製品設計」 × 「ガスを確実に逃がす金型」 × 「ガスを圧縮させない成形運転」という三位一体で取り組むことで、初めて確実な効果を発揮します。まずは本コラムで紹介したような樹脂の種類を問わない普遍的な対策を実装し、その上で使用する材料固有の特性に合わせて最適な値を微調整していくのが成功への近道です。府中プラでは、こうした体系的なアプローチに基づき、お客様の課題解決をサポートしています。