なぜ離型不良が発生するのか?射出成形における離型不良の原因を徹底解説

射出成形における「離型不良」とは、成形サイクルの中で、固化した製品を金型から取り出す際に発生するトラブルの総称です。具体的には、製品が金型からスムーズに抜けない、取り出す際に製品が変形・白化・欠損する、あるいは表面に擦り傷が付くといった現象を指します。この離型不良は、単なる外観不良にとどまらず、製品の寸法精度や歩留まりに直結し、時には金型を損傷させることさえある深刻な問題です。本コラムでは、この離型不良が発生する根本的なメカニズムを整理し、「設計」、「金型」、「成形条件」、「材料・表面」、「設備・運用」という5つの視点から、その原因を体系的に解説します。

発生メカニズム

離型不良は、その現象から主に4つのメカニズムに分類して理解することができます。

付着・凝着

溶融樹脂が金型の表面に接触し、冷却・固化する過程で、分子間力などによって両者の界面が強く引き合い、まるで接着剤のように「貼り付いてしまう」現象です。特に、樹脂の粘着性が高い場合や、金型表面が滑らかすぎたり、逆に粗すぎたりすると発生しやすくなります。

機械的な「かみ込み」

製品形状や金型構造に起因して、物理的に引っかかって抜けなくなる現象です。代表的なものに、金型の抜き方向に対して垂直、あるいは逆向きの形状(アンダーカット)や、抜き勾配が不足している、あるいは逆勾配になっている部分での引っかかりがあります。また、冷却時の樹脂の収縮によって、製品が金型のコア(凸部)に強く「抱きつき」、抜けなくなる現象もこれに含まれます。

真空吸着

コップやお椀のように底の深い形状や、袋小路状の凹部を持つ製品を離型させる際、製品と金型の間に空気が入る隙間がないと、両者の間が真空状態になります。この大気圧との差によって製品が金型に強く吸い付けられ、抜けなくなる現象です。

熱的な「かみ込み」

金型内の冷却が不均一で、部分的に温度の高い箇所があると、その部分の樹脂だけ収縮が遅れます。この不均一な収縮によって製品内部に応力が発生し、金型を強く拘束することで離型抵抗が急増する現象です。過充填(オーバーパック)によって製品が金型に強く押し付けられ、収縮しようとする力と相まって抜けにくくなるケースもこれに類します。

設計による原因

離型不良は、製品の設計段階でその原因が生じているケースが多くなっています。

抜き勾配不足/逆勾配

離型不良の最も基本的な原因です。製品の側面には、金型からスムーズに抜けるように、わずかな傾斜(抜き勾配)が必要です。この勾配が不足していたり、意匠を優先するあまり、あるいは設計ミスで逆勾配になっていたりすると、離型時に製品側面が金型と擦れ、深刻な抵抗となります。特に梨地やシボなどの表面テクスチャを持つ面では、より大きな抜き勾配が求められます。

アンダーカット・鋭角R

フックやスナップフィットのようなアンダーカット形状は、そのままでは金型から抜けません。また、リブの根元やコーナー部のR(角の丸み)が小さすぎると、応力集中や機械的なかみ込みの原因となります。

肉厚ムラ・ボス根元の厚肉

製品の肉厚が不均一だと、冷却時の収縮量も場所によって異なります。厚肉部は収縮が大きく、金型のコア側に強く抱きつきやすくなります。特に、ボス(円筒状の突起)の根元は肉がたまりやすく、抱きつきの代表的な発生箇所です。

真空吸着を誘発する形状

深い箱型やカップ形状、あるいは密閉されたリブで囲まれた凹部などは、構造的に真空吸着を発生させやすい形状です。

意匠面優先のゲート配置

美観を優先して不適切な位置にゲートを設けると、充填の末端部で過充填(オーバーパック)が起こりやすくなります。この局所的な過充填が、部分的な収縮のアンバランスや金型への抱きつきを誘発し、離型不良の原因となります。

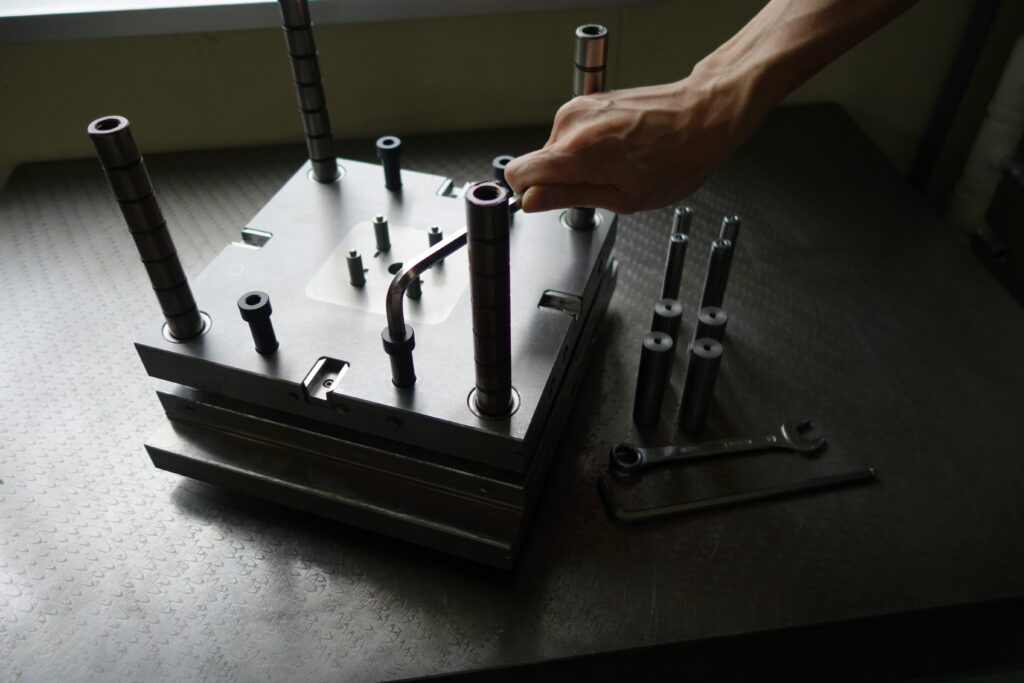

金型による原因

製品を形作る金型そのものの構造や状態も、離型不良の直接的な原因となります。

表面粗さ・テクスチャと勾配の不整合

金型の表面が粗すぎると、樹脂との摩擦抵抗が増大します。また、梨地やシボといったテクスチャ(模様)の深さに対して、設定された抜き勾配が不足していると、模様の凹凸に樹脂が食い込み、抜けなくなります。

冷却回路の偏り

金型内の冷却回路の配置が不均一で、キャビティ側とコア側で冷却速度に大きな差があると、製品は収縮の大きいコア側に強く抱きつきます。

エジェクタ設計不良

製品を金型から突き出すエジェクタピンの本数や配置、径が不適切だと、製品に均一な力をかけることができません。局所的に強い力がかかると、その部分が白化したり、変形・破損したり、擦り傷が付いたりします。

パーティング段差・カジリ

金型の合わせ面(パーティングライン)に段差があったり、スライドコアなどの摺動部が摩耗して「カジリ」が発生したりしていると、製品がその部分に引っかかり、離型不良の原因となります。

ベント不足による真空吸着

金型内のガスを排出するベントは、離型時には製品と金型の間に空気を取り込む「吸気口」としての役割も果たします。このベントが不足していると、真空吸着を助長することになります。

ゲート・ランナー位置/断面

ゲートの位置や断面積が不適切で、特定の箇所に過度な充填圧力や保圧がかかると、その部分の抱きつきが強くなり、離型抵抗を増大させます。

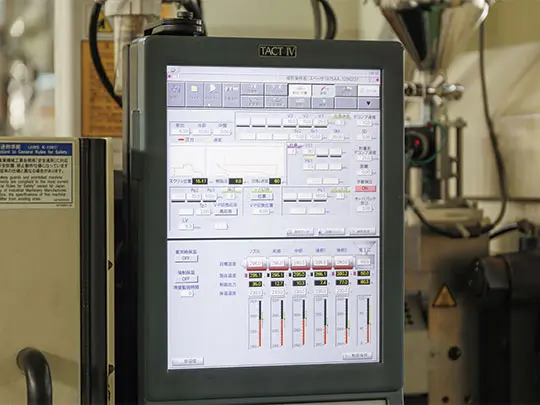

成形条件による原因

成形条件の不適切な設定も、離型不良を誘発、あるいは悪化させます。

保圧・射出過多

保圧が高すぎる、あるいは保圧時間が長すぎると、製品が金型に強く押し付けられる「過充填(オーバーパック)」状態になります。これにより金型への抱きつきが強くなり、離型抵抗が増大します。分子配向が強くなることで、白化や割れも発生しやすくなります。

金型温度・樹脂温度の過多/不足

金型温度や樹脂温度が高すぎると、樹脂の粘着性が増し、金型表面に貼り付きやすくなります。逆に低すぎると、樹脂が早期に固化して流動性が低下し、金型表面との摩擦が増加します。

冷却時間の過不足

冷却時間が不足していると、製品がまだ柔らかい状態で突き出されるため、エジェクタピンによる変形や傷、白化が発生します。逆に冷却時間が長すぎると、製品が完全に収縮して金型に強く固着し、離型抵抗が増大します。

エジェクタ速度・タイミング

製品を突き出すエジェクタの速度が速すぎると、製品に衝撃的な力がかかり、白化や欠けの原因となります。また、突き出しのタイミングが早すぎたり遅すぎたりすることも、真空吸着や変形を助長します。

材料・表面による原因

使用する樹脂材料の特性や、金型表面の状態も離型性に影響します。

材料の摩擦特性・粘着性

エラストマーのようなゴム弾性を持つ材料や、ガラス転移点(Tg)付近の温度で運転される非晶性樹脂などは、本質的に金型への粘着性が高く、離型不良を起こしやすい傾向があります。

充填材・繊維露出

ガラス繊維(GF)などで強化された材料では、成形品の表面に繊維が露出し、表面粗さが大きくなることがあります。これが金型との摩擦を増大させ、離型抵抗を高めます。

乾燥・揮発分管理不良

材料の乾燥が不十分だと、発生したガスや揮発成分が金型表面に付着・蓄積(モールドデポジット)します。この付着物が微小なアンダーカットのように作用し、離型性を悪化させます。

離型剤の不適合/ムラ

外部塗布タイプの離型剤を使用する場合、製品の材質や形状に対して離型剤が不適合であったり、塗布ムラがあったりすると、部分的な貼り付きが発生し、安定した離型が得られません。

設備・運用による原因

成形機本体や、日々のメンテナンスといった運用面も無視できません。

エジェクタ機構のガタ・芯ズレ

成形機のエジェクタ機構にガタがあったり、金型との芯がズレていたりすると、エジェクタピンが傾いたまま製品を押すことになり、片当たりによる傷やカジリの原因となります。

メンテ不足

金型表面のテクスチャ(シボ)の目詰まり、ガスや添加剤による腐食、繰り返しの成形による摺動部の摩耗など、メンテナンス不足は金型表面の状態を悪化させ、摩擦抵抗を増大させます。

原因の見極め方

離型不良の原因は多岐にわたるため、まずは現象をよく観察することが重要です。

発生位置パターン

不良はコア側(凸部)で起きていますか、それともキャビティ側(凹部)ですか?リブやボスの根元など特定の形状に集中していますか?これにより、抱きつきなのか、抜き勾配不足なのか、あたりをつけることができます。

痕の種類

白化や応力亀裂が見られるなら過充填や突き出しの無理が、擦り傷なら抜き勾配不足や表面粗さが、欠けや歪みなら突き出しバランスの悪さが疑われます。

条件依存性

保圧を下げたら改善しますか?冷却時間を変えたらどうなりますか?金型温度の感度は?特定の条件に強く依存する場合、そのパラメータが主原因である可能性が高いです。

まとめ

離型不良は、一見複雑に見えますが、「付着」、「機械的なかみ込み」、「真空吸着」、「熱的なかみ込み」という4つのメカニズムで整理すると、原因の切り分けがしやすくなります。不良の発生箇所や痕跡を注意深く観察し、どのメカニズムが支配的かを推測することが、的確な対策への第一歩です。

府中プラでは、これらの体系的な知見に基づき、お客様が抱える離型トラブルの解決をサポートします。次回の対策編では、今回解説した「設計」、「金型」、「条件」、「材料」、「運用」の各視点に基づき、具体的な改善策とその優先度を詳しく提示していきます。