射出成形 離型不良対策ガイド ─ 設計・金型・成形条件から考える改善手順

製品が金型から「抜けない」、「傷つく」、「欠ける」、「歪む」といった離型不良は、外観品質、歩留まり、そして生産サイクルに直結する深刻な問題です。対策を効果的に進めるには、実務に沿った優先順位で体系的に取り組むことが重要です。本コラムでは、樹脂の種類を問わず適用できる普遍的な対策に絞り、「設計 → 金型 → 成形条件 → 材料・表面 → 設備・運用 → 検証・標準化」の順で、現場で実行可能な改善手順を解説します。

設計段階での対策(“かみ込み”の芽を摘む)

離型不良の根本原因の多くは設計段階に潜んでおり、この段階での対策が最も効果的です。

抜き勾配の標準化

製品の垂直な壁は、離型時の最大の抵抗源です。金型の仕上げ面(鏡面、微シボ、深シボなど)に応じて、必要最低限の抜き勾配を設計標準として設定し、遵守を徹底します。特に、樹脂が収縮して抱きつきやすいリブの内側やボスの外周、ポケット形状の壁面は、標準より大きめの勾配を設けるなど、重点的な管理が必要です。

真空吸着を防止する形状

深い箱型や袋小路(盲孔)形状は、離型時に真空状態となり製品が金型に吸い付く「真空ロック」を引き起こします。これを防ぐため、製品の底面に意匠を損なわない程度の浅い溝(エアブレーク)やスリットを設けて、空気が入る経路を確保します。また、底面の角に微小なRや面取りを施し、金型との密着面積を減らすことも有効です。

収縮・変形を見越した肉厚設計

厚肉部分は収縮が大きく、金型のコアに強く抱きつく原因となります。製品全体の肉厚を可能な限り均一化し、厚肉の集中を避けます。ボスの根元など、どうしても厚肉になりやすい箇所は、肉盗みや段付き形状にすることで、収縮の集中を緩和します。また、スナップフィットなどのアンダーカット形状では、角にRや面取りを適切に設けることで、機械的なかみ込みを低減します。

金型での対策(“滑らせる・吸わせない・均す”)

設計で対策しきれない部分は、金型構造の工夫で解決します。

エジェクタ設計の見直し

製品を突き出すエジェクタピンは、その本数、径、配置が不適切だと局所的な応力で製品を傷つけます。製品の形状や肉厚に応じて、負荷が均等に分散するように最適化します。広い面は「面押し」、円筒形状は「スリーブピン」、製品全体を均一に押したい場合は「ストリッパープレート」など、最適な方式を使い分けることが重要です。

表面仕上げとシボ・勾配の整合

金型表面の仕上げも離型性を大きく左右します。テクスチャ(シボ)が深いほど、より大きな抜き勾配が必要です。放電加工の痕や微小なバリは、ドラッグマークの原因となるため、仕上げ工程で確実に取り除きます。また、金型表面を研磨する際は、製品が抜ける方向に沿って研磨することで、摩擦抵抗を低減できます。

冷却の均一化

金型内の局所的な温度差は、不均一な収縮によるコア抱きを誘発します。冷却回路の配置や流量を調整し、キャビティ側とコア側の冷却バランスを整えます。特に厚肉部には、形状に沿った冷却管を配置するコンフォーマル冷却や、バッフル板、ヒートパイプなどを用いて、温度ムラを積極的に低減します。

吸気・ベントで真空吸着を防止

真空吸着を防ぐには、離型時に製品と金型の間にスムーズに空気が入る経路を確保することが不可欠です。エジェクタピンとピン穴のクリアランスや、パーティングラインの微細なベント、入れ子部品の合わせ面などを「吸気口」として活用します。ガスベントと同様に、一箇所が詰まっても機能するように、複数の経路を設けて冗長化しておくのが理想です。

表面処理の選択

樹脂の凝着や、ガラス繊維などによる摩耗が激しい場合は、金型表面に特殊なコーティングを施すことが有効です。DLCやTiNといった低摩擦・高硬度の表面処理は、離型性を劇的に改善します。ただし、外観面に施す際は、コーティングによる光沢の変化や密着性に注意が必要です。

成形条件での対策(“過充填させない・固化を整える”)

既存の金型で即時に行える対策として、成形条件の最適化は最も重要です。

保圧圧力/時間の最適化

過剰な保圧(オーバーパック)は、製品を金型に強く押し付け、抱きつきや白化の最大の原因となります。ショートショット法で適切なV/P切替位置(充填率95〜98%)を同定し、保圧はヒケが抑えられる範囲で必要最小限の値に設定します。

金型/樹脂温度のレンジ設定

温度は高すぎると樹脂が金型に粘着し、低すぎると早期固化で摩擦が増えます。使用する材質ごとに、離型性が最も安定する「離型性優先温度レンジ」を見つけ出し、標準条件として運用することが望ましいです。

冷却時間の見直し

冷却時間が短すぎると製品の剛性が不足し、エジェクタピンで変形・白化してしまいます。逆に長すぎると、過収縮で金型に強く固着し、抜け抵抗が増大します。製品の剛性を確保しつつ、固着しすぎない最適な「時間的窓」を見極めることが重要です。

エジェクタ速度・タイミング

製品を突き出す際は、衝撃を与えないことが鉄則です。突き出しの初動をゆっくりにし、製品が動き出したら速度を上げる「段階突き出し(二段突き出し)」は、白化や欠けの抑制に非常に有効です。また、型開き直後の待ち時間を調整し、最適なタイミングで突き出すことも重要です。

材料・表面の対策(“摩擦を下げる・劣化を防ぐ”)

材料の選定や管理も、離型性に大きく影響します。

材料選定とグレード切替

もともと摩擦係数が高い、あるいは粘着性が強い材料を使用している場合は、内部に潤滑剤が添加された「摺動グレード」や、離型性を改良したグレードへの変更を検討します。ただし、機械的特性や外観が変化する可能性があるため、トレードオフの評価が必要です。

乾燥・揮発分管理

材料の乾燥が不十分だと、発生したガスや揮発成分が金型表面に付着し、これが微小な引っかかりとなって離型性を悪化させます。材料メーカーが推奨する乾燥条件を厳格に守り、保管中の吸湿にも注意します。

離型剤の適正運用

外部塗布タイプの離型剤は、安易に「量で解決」しようとすると、塗布ムラによる白化や転写不良、金型汚染など、別の問題を引き起こします。製品の材質や形状に適合した種類を選定し、塗布する位置、量、頻度を標準化して、最小限の塗布で安定した効果が得られるように管理します。

設備・運用の対策(“押し出す機構を健全に保つ”)

成形機や周辺設備、日々のメンテナンスも離型性を支える重要な基盤です。

エジェクタ機構の整備

成形機のエジェクタ機構にガタや芯ズレがあると、エジェクタピンが正常に作動せず、製品を傷つける原因となります。定期的な点検とグリスアップ、摩耗部品の交換を徹底します。

金型メンテと清掃

金型は消耗品です。テクスチャの目詰まり、ガスによる腐食、摺動部の摩耗は、すべて摩擦を増大させます。ショット数や外観変化などをトリガーに、計画的な清掃・メンテナンスを行う基準を設けます。

迅速な原因の見極め

現場で問題が発生した際は、迅速な原因の見極めが求められます。

不良がコア側で発生していれば「抱きつき」、キャビティ側なら「凝着」、特定のボスやリブなら「過充填+勾配不足」といったように、発生箇所から原因を推測します。

「白化」ならまず保圧を下げる、「擦り傷」なら抜き勾配やピン配置を確認する、といったように、不良の見た目から優先的に試すべき対策を判断します。

効果検証と標準化(再発させない仕組み)

対策の効果を検証し、それを維持・管理する仕組みを構築します。

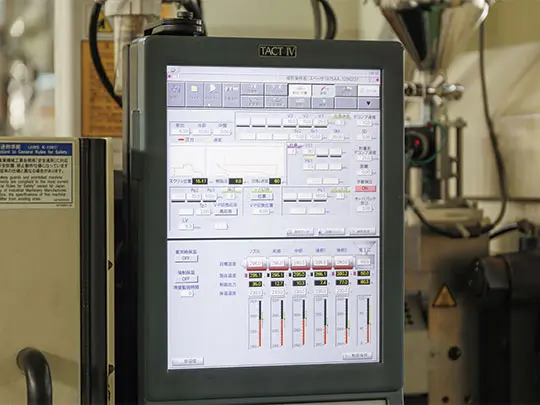

標準帳票化

金型ごとに、抜き勾配や表面仕上げ、エジェクタピンの仕様などを記録した「金型カルテ」と、成功した成形条件を優先順位や調整の狙いと共に記録した「標準条件票」を整備します。当社では、これを基幹システムで管理しており、成形機横に設置した端末で成形オペレーターが常時最新の内容を確認できる状態を整備しています。

KPIモニタリング

離型不良率やサイクルタイム、金型の清掃間隔などを定点観測し、設定した閾値を超えたら是正措置を発動する管理体制を構築します。

まとめ

射出成形における離型不良は、「適切な抜き勾配・表面仕上げ・均一な冷却」×「過充填の抑制」×「健全で均一な突き出し」という三位一体で対策することで、その大部分を抑制できます。設計の初期段階から「離型性レビュー」を設計プロセスに組み込むことが、量産段階での手戻りを防ぎ、安定した生産を実現する最も確実な方法です。府中プラでは、本コラムで解説したような体系的なアプローチで、お客様の課題解決をサポートします。