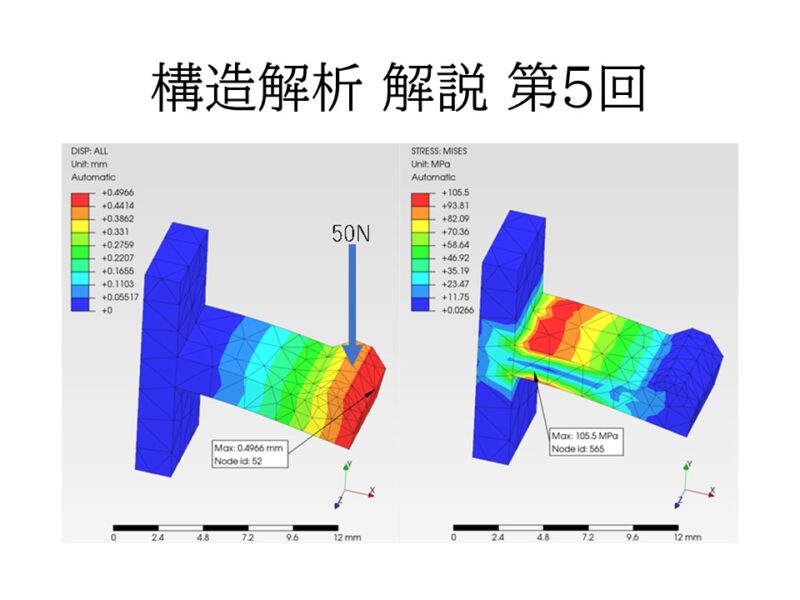

構造解析の精度はどこまで高められる?流動解析との連携・温度依存性・異方性をふまえた実務テクニック

構造解析(CAE)は、部品設計における強度・剛性・変形を可視化する強力なツールです。しかし、「思ったほど実物と一致しない」「安全率は高いはずなのに破損した」など、解析結果が実際の現象とズレるケースも少なくありません。

本コラムでは、構造解析の精度を高めるために設計現場で取るべきアプローチを、流動解析との連携、材料物性の補正、異方性評価、温度影響、代表的な解析ソフト紹介といった観点から解説します。

なぜ構造解析は“ズレる”のか?

構造解析が実測と異なる結果になる主な原因は、前提条件の差にあります。

モデルの前提が現実と異なる

・等方性材料で設定しているが、実際はGF補強材で異方性がある

・室温物性で計算しているが、使用環境は高温

・理想拘束/理想荷重で設定しているが、実際は摩擦やガタがある

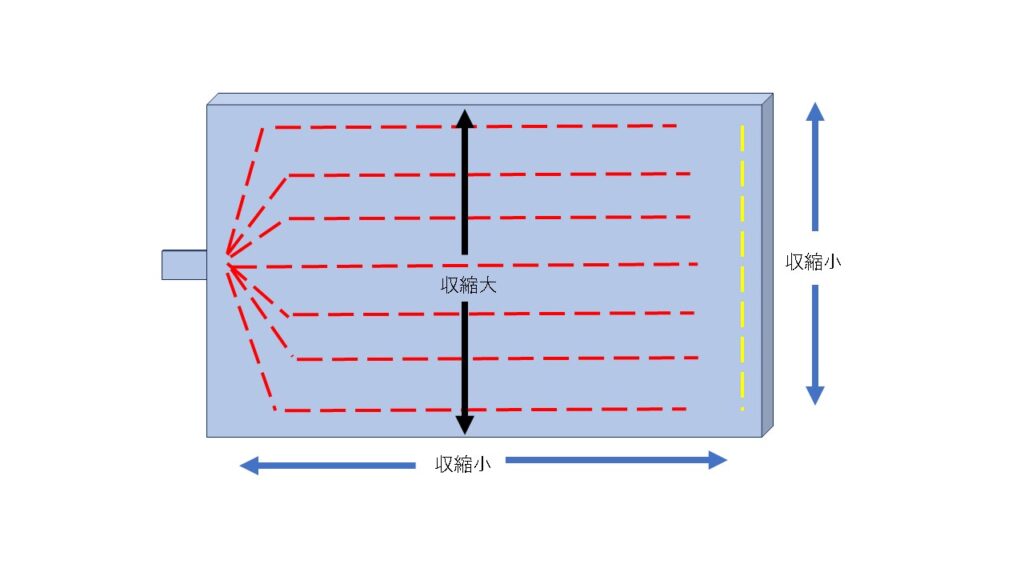

成形影響を無視している

・残留応力(冷却時に発生)が構造応力と合算される

・繊維配向により剛性が方向によって大きく異なる

・収縮による初期変形が設計形状とズレている

これらの“ズレ”を埋めていくことが、構造解析の実用性を高める第一歩です。

成形影響をどう考慮するか?

成形応力と収縮変形の重要性

射出成形部品では、冷却過程で「成形応力」や「残留歪み」が発生します。これは以下のような影響をもたらします。

・剛性が局所的に高まる/弱まる

・初期変形状態からの荷重開始 → 応力の加算

・スナップやリブ部の割れが発生しやすくなる

精度向上に向けた対応策

・流動解析と構造解析の連携

・成形応力・温度分布・繊維配向などを構造解析へ転送

・反り変形を初期変形として入力

・初期状態を補正して正しい荷重・変形シナリオに

→ 一部の解析ソフトでは、流動→構造解析のワークフローが標準搭載されており、高精度解析が可能です。

繊維配向による異方性をどう扱うか?

異方性とは?

ガラス繊維強化材(GF30〜50%など)では、流動方向(フロー方向)に繊維が配向し、機械的特性が方向で大きく異なります。例:次表(PBT-GF30%、引用)

| 方向 | 引張強度(例) |

| フロー方向 | 106 MPa |

| 直交方向 | 59 MPa |

評価と対策

・繊維配向テンソルの取り込み:流動解析から得た配向データを構造解析に取り込む

・異方性材料モデルの適用:ヤング率やせん断係数を方向別に設定

注意点として、異方性モデルは高機能なソフト(例:Abaqus、Digimatなど)が必要となります。

材料物性の補正と温度・吸水の影響

実使用条件に合わせた物性補正

構造解析で使うヤング率や降伏応力は、カタログ値(室温・乾燥状態)ではなく、実使用条件に応じた値で設定する必要があります。

・高温下(80〜120℃):例としてヤング率が30〜50%低下することもあります。

・吸水後(PAなど):剛性・寸法・強度が大きく変化

・長期荷重下:クリープ特性に基づき剛性を補正

CAE用の補正の例(事例)

| 材料 | 室温(乾燥) | 吸水後 | 高温(80℃) |

| PA6-GF30 | 9,000 MPa | 6,500 MPa | 5,000 MPa |

| PBT-GF30 | 8,500 MPa | 7,000 MPa | 6,200 MPa |

※詳細値は材料メーカーの詳細データや、社内測定に基づいて設定が望ましい。

精度向上を支えるCAEソフトとその特長

構造解析の精度は、使用するCAEソフトの解析能力や連携機能によっても大きく変わります。ここでは、プラスチック部品解析に強みを持つ代表的なソフトを紹介します。(追加モジュールやライセンスが必要な場合があります。)

Abaqus(SIMULIA)

・非線形解析に非常に強く、接触・大変形・破壊解析まで対応

・異方性材料モデル、クリープ、熱構造連成も標準対応

・Moldflow・Moldex3Dとの繊維配向連携が可能

・学習コストは高めで、操作には一定の習熟が必要

Ansys Mechanical

・商用ソフトの中でも操作性が高く、学習しやすい

・熱構造・疲労・モーダル解析など一貫したシミュレーションが可能

・成形解析連携はプラグインや外部ソフト経由で対応

Digimat(Hexagon)

・繊維強化材や発泡材など複合材料の材料モデル化に特化

・他の構造解析ソフトと連携して異方性解析が可能

・Moldflow・Moldex3Dと連携し、マイクロ構造を再現できる

PrePoMax + CalculiX

・オープンソースベースで基本的な線形解析が可能

・材料異方性や残留応力反映にはスクリプトレベルの工夫が必要

・成形シミュレーションとの連携は基本的に非対応

→ 当社では、解析対象の用途・予算・活用目的に応じて、最適なツールとその運用方法をご提案可能です。

結果精度の妥当性確認と“信頼できる解析”の要件

実測との比較が前提

CAEの結果はあくまで「モデル上の仮想結果」であり、現物との照合による“妥当性確認”が不可欠です。

・変形量の測定結果との比較(ノギスや3Dスキャナによる)

・実機試験による破壊・たわみ・疲労との相関

・クレーム品とCAE上の高応力部位との一致

社内ルールの整備も有効

・ヤング率・降伏応力・安全率などの評価基準を部品カテゴリごとに明文化

・収束性やメッシュ品質の基準値を決定

・異方性補正や温度補正の有無を事前に判断

このように、“妥当性を説明できる解析”こそが、顧客や社内から信頼される解析となります。

成形部品設計で精度向上が“効く”場面とは?

構造解析の精度向上は、すべてのケースで同じだけ意味があるわけではありません。特にプラスチック成形部品では、「どの場面で精度が効いてくるか」を見極めて投資判断を行うことが重要です。

意匠・外観品の「変形制御」

外観部品や意匠カバーは、ほんの数ミリの変形が「隙間」や「段差」として視認され、クレームの原因となる場合があります。こうした部品では、

・温度依存の変形(高温暴露)

・長期たわみ(常時荷重)

・成形収縮の累積

などの影響が複合的に現れるため、精度の高い構造解析(連成や補正)が特に有効です。

スナップフィットや爪構造の「繰返し使用部」

一度だけの力には耐えられても、脱着を繰返す構造では破損リスクが急増します。

簡易解析で破壊応力未満であっても、繰返し荷重や応力集中による疲労破壊が生じるケースも多く、

・最大主応力の局所集中評価

・繰返し荷重の方向と部位の整合確認

・実機での寿命評価との相関構築

など、精度ある応力予測が実務判断の裏付けとなります。

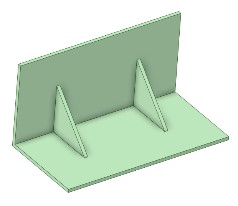

軽量化設計・金属代替での強度検証

近年では、エンプラやスーパーエンプラによる金属代替が進み、単なる「置き換え」ではなく、次の点を考慮した設計が求められます。

・強度・剛性を満たしながら肉厚低減やリブ最適化

・部品点数削減による一体化設計

このような“構造自体の最適化”が求められます。こうした場面では、流動と構造の連携により部品全体の繊維配向を加味した強度評価が、精度向上に直結します。

「見積り対応」から「設計提案」への進化

構造解析の精度を上げていくことで、単なる「内部評価」にとどまらず、対外的な提案資料や競合優位性の根拠として活用できるようになります。

・材料・形状別の応力/変形比較 → 顧客への提案資料に

・既存構造 vs 改善案の定量評価 → VE提案に

・精度ある剛性/変形予測 → “やってみないと分からない”からの脱却

これにより、当社のような射出成形加工メーカーにとっても、「流すだけ・作るだけ」ではなく、設計段階から信頼される技術パートナーとしてご提案が可能になります。

このように、構造解析の精度向上は「難しいから一部の専門部署のもの」ではなく、営業・設計・品証といった全領域の価値創出に貢献する要素となり得ます。

中小規模の設計現場で「精度向上」を実現するには?

高度なCAE機能や高価なツールを揃えるのが難しい現場でも、工夫次第で十分に実用レベルの精度を確保することは可能です。以下は、当社がこれまで支援してきた中で、効果が高かった事例です。

材料物性の“実測データ”を一元化する

・ヤング率・降伏応力・熱膨張係数など、主要材料ごとの特性値を実測または信頼ソースから収集

・温度や吸水状態ごとに、「設計用補正係数」を付与した物性データ表を社内共有

これらはメーカー値に頼りきらず、設計現場で使える物性データベースの整備が精度向上の土台となります。

シンプルな“試作検証”と解析とのひも付け

たとえばスナップフィットの引張試験、リブ部のたわみ測定など、比較的簡易な現物試験を定期的に実施し、CAE結果との誤差や傾向を記録して、自社内での“精度検証ナレッジ”を蓄積することも有効です。

→ 一度だけの検証ではなく、“この部品種では〇%の余裕を見る”といった感覚的知見の補正が生まれます。

初期モデルで「差を読む」ための使い方に徹する

高精度よりも「設計案AとBのどちらが有利か?」「変形の山がどこにあるか?」といった相対比較・傾向観察を目的としてみることも有効です。

あくまで“最終判断の補助情報”として使い、リスク判断や顧客説明の裏付けに活用します。

→ 無理に高度な解析を目指すよりも、「判断の幅を狭める」ことが最大の効果と言えます。

CAE精度向上の先にある「信頼される設計プロセス」

CAEの精度向上は、それ自体が目的ではありません。最終的には、「設計段階で起こるであろう不具合を予測し、先回りして潰す」ための手段です。

設計から試作、そして量産に至るまでの一貫したCAE活用の流れが確立されることで、次のような効果が得られます。

・トライ回数の削減 → 開発リードタイム短縮

・不良リスクの抑制 → 量産後の手戻り削減

・設計標準の明確化 → 属人性の排除と効率化

・顧客信頼の獲得 → スペックイン率・リピート率向上

当社が提案するCAE活用は、“難しいことをやる”のではなく、“当たり前のことを再現性高くやる”ための道具としての解析です。

その一歩目として、まずは「何がズレの原因になるのか」を知り、「どこに注意すれば精度が上がるのか」を自社なりに体系化することが重要です。

全5回の総まとめ

本シリーズでは、プラスチック部品の強度設計を支える構造解析について、基礎から実務応用までを体系的に整理しました。強度特性の正しい理解から始まり、CAEの基本プロセス、設計者自身が扱える解析ツール、結果の読み解き方、そして精度を高めるための流動解析との連携や異方性・温度依存性の考慮まで、幅広い視点を提示してきました。共通するポイントは「プラスチックは金属とは異なる挙動を示す」という事実を踏まえ、設計・材料・成形を一体で捉えることの重要性です。

当社はこれまで数多くの金属代替案件を手掛けてきましたが、その成功の裏付けとなっているのが、こうした解析技術と実務ノウハウの蓄積です。単に計算結果を示すだけでなく、材料特性や成形条件を反映させた解析を通じて、設計段階から破損リスクを予測し、最適な材料選定やリブ設計、肉厚提案につなげています。さらに、流動解析と構造解析を組み合わせた高精度評価により、繊維配向や残留応力といった要因まで考慮し、金属代替に求められる強度・剛性・軽量化のバランスを確実に実現してきました。

プラスチックによる金属代替は、単なる「置き換え」ではなく、新しい設計思想と解析技術の融合によって初めて成立します。当社はその実現を支えるパートナーとして、信頼性の高い設計と開発効率の向上を両立し、お客様の競争力強化に貢献してまいります。