プラスチック部品の構造解析・設計者のためのCAE準備・実行ガイド

構造解析は、設計初期での強度検討や、金属代替時の信頼性評価に欠かせない手法ですが、「解析は専門部署に任せるもの」と思われがちです。実際には、設計者自身が簡易的なCAEを行い、初期検証や材料選定の根拠を持てることで、製品の信頼性と開発スピードは大きく向上します。

本稿では、オープンソースベースのフリーソフト「PrePoMax(プリポマックス)」を使って、CAE未経験者でもわかるように解析準備から実行・結果確認までの流れを丁寧に解説します。特に、プラスチック部品を対象とした注意点や設定例を交えながら、実務に役立つ知識をお届けします。

PrePoMaxとは?構造解析のための軽量CAEツール

PrePoMaxは、高機能を備えたフリーソフトで、次のような特徴があります。

・オープンソースCAEコード「CalculiX」をバックエンドに使用

・GUIベースで操作可能、設計者にも扱いやすい

・ソリッド、シェル、ビーム要素に対応

・応力解析、変形解析、座屈解析、固有値解析などに対応

・STL、STEPなどのCADデータをインポート可能

操作方法など、Web上や専門書で展開されておりまして、解析初心者でも構造理解を深めながら操作することが可能です。複雑な接触解析や大規模モデルには向きませんが、中〜小規模の部品設計には十分な性能を備えています。

構造解析の基本フロー

PrePoMaxを用いた構造解析は、以下のステップで進行します。

・ジオメトリの準備(CADデータ)

・メッシュの作成

・材料物性の設定

・拘束条件の設定

・荷重条件の設定

・解析実行(ソルバー)

・結果の可視化・評価

各ステップにおいて、プラスチック特有の注意点や解析設定がありますので、順に解説します。

モデルの準備とインポート

PrePoMaxでは、STEP形式やなどの中間形式ファイルが使用できます。形状には以下の点に注意が必要です。

・エラーのある面や重複エッジは解析不能になる

・ボディの分離や隙間は接触不良の原因になる

・シェル要素を使う場合は厚み設定が別途必要

設計モデルは、リブや穴などの細部を含む実使用形状で作成しますが、あまりに複雑な形状はエラーや収束不良を招くため、単純化・簡略化が効果的です。(面取りや微小R形状を削除するなど)

メッシュの作成とポイント

PrePoMaxでは、Gmshベースのメッシュ作成機能が搭載されており、GUI上で設定可能です。

要素タイプと推奨設定

・ソリッド要素(4面体 or 10面体):肉厚部品向き

・シェル要素(3角形 or 4角形):薄肉・外装カバー向き

実務での設定例(一般的な目安:精度要求や要素タイプ、PC性能に応じて要調整)

| 肉厚 | 推奨要素サイズ | 最小分割数(目安) |

| 2.0mm | 0.6〜0.8mm | 3〜4層 |

| 5.0mm | 1.0〜1.5mm | 4層以上 |

複雑な形状では、自動メッシュに頼ると不自然な要素が生成されやすく、局所的なサイズ調整(リファインメント)が推奨されます。

材料物性の設定とGF強化材の取り扱い

PrePoMaxでは、線形材料モデルを用いた物性定義が可能です。入力項目は以下のとおりです。

(静的解析の際の例)

・ヤング率(9000MPa)

・ポアソン比(例:0.35)

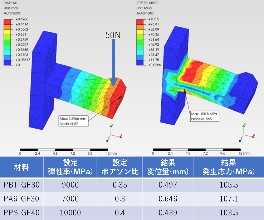

プラスチック用物性値(参考値)

| 材料(GFあり) | 弾性率 | ポアソン比 |

| PBT-GF30 | 約9000 MPa | 0.35~0.4 |

| PA6-GF30 | 約7000~10000MPa | 0.3~0.4 |

| PPS-GF40 | 約10000MPa | 0.4 |

異方性を考慮する場合は、方向別の弾性率(Ex/Ey/Ez)ほか、材料モデルの設定も定義可能ですが、CalculiX側の手動入力が必要になります。

拘束条件と荷重条件の設定

解析精度は、拘束条件と荷重条件の妥当性に大きく左右されます。実際の取り付け方法や負荷条件に即した設定が求められます。

拘束条件の例

・固定拘束(全自由度拘束)

・面拘束(スライドや回転を許容)

・対称面拘束(解析負荷軽減に有効)

荷重条件の例

・面圧(分布荷重)

・点荷重(実際には面積を持たせるのが推奨)

・重力荷重

・強制変位(変形量で評価する場合)

解析実行と収束エラー対策

設定が完了したら、解析を実行します。PrePoMaxではCalculiXがバックエンドで動作し、進行状況がコンソールに表示されます。

よくあるエラーと対策

・収束しない(Nonlinear Problem):メッシュが粗すぎたり、荷重が急激すぎる場合に発生。→ 荷重を複数ステップに分ける、メッシュ細分化を検討。

・変位が無限大になる:自由度の一部が拘束されておらず、解析モデルが剛体運動してしまう状態。→ 拘束条件の不足をチェック。

・ソルバが強制終了する:材料モデル・荷重・拘束の設定ミスや、幾何的エラーが原因。→ 材料値の単位、エレメント品質の再確認を推奨。

非線形材料や大変形を伴う解析では、荷重をステップ的にかけることで解の収束性が高まります。

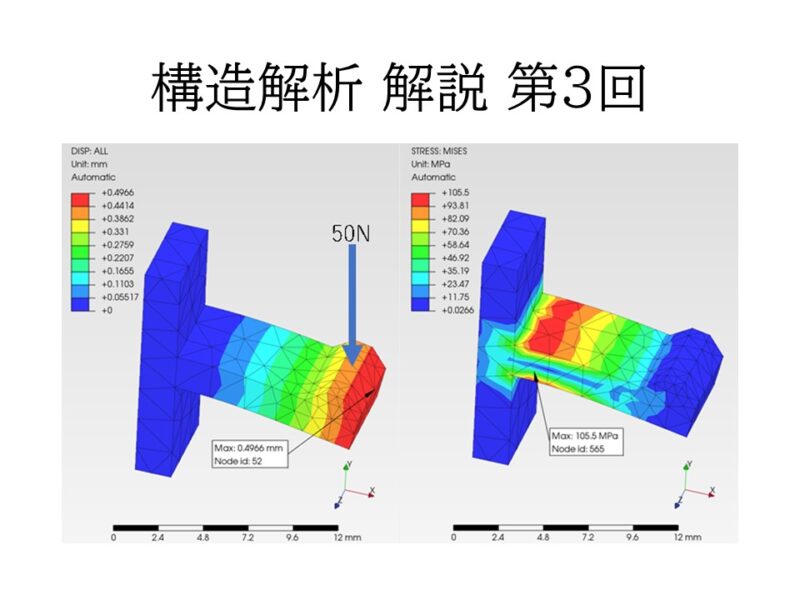

結果評価と可視化

PrePoMaxでは、解析結果を可視化して確認する機能が豊富に備わっています。

・変形図(スケーリング表示あり)

・Von Mises応力分布

・主応力/最小主応力

・変位ベクトルの矢印表示

・断面スライス、アニメーション出力

評価ポイント

・最大応力の位置と値:降伏応力や破断応力と比較して、安全率を確認。

・変形量:実機のクリアランス(隙間)や可動性との整合性確認に不可欠。

・応力集中の位置:リブ基部・フィレット・スナップ先端などに集中しやすい領域の確認は設計改善に直結します。

部品の「剛性設計」では、変形量の評価が特に重要です。たわみが大きいと、取付不良や振動源になることもあります。

よくある失敗と実践的な回避策

形状の取り込みで挫折

CADで作成した形状をそのままインポートして解析しようとして、収束しない・エラーになるというケースは非常に多いです。

対策:形状の簡略化(デフィーチャリング)、面修復、エッジの整理を事前に行う。

現実離れした荷重・拘束設定

解析結果が極端に大きな応力や変形になった場合、モデルの物理条件が現実と合っていないことがほとんどです。

対策:実際の取り付け構造や力のかかり方を、設計部と確認して妥当な条件を設定する。

実行しても「どう判断してよいかわからない」

結果は見られたが、「この応力でOKなのか?」「どこを改善すればいいのか?」という判断ができずに止まるケースも多く見られます。

対策:あらかじめ設計許容値(応力・変形・安全率)を設定し、それに基づいて比較評価する。

成形・流動解析との連携に向けて

CAEの世界では、構造解析と流動解析の連携(連成解析)が進んでおり、より高精度な製品開発が可能になっています。

成形条件が構造強度に影響を与える例

・残留応力:成形時に生じる応力が引張強度を弱め、破壊の起点となる

・繊維配向:GFの方向によって剛性・破壊モードが変わる(異方性)

・収縮変形:設計上の寸法とは異なる初期状態から荷重が加わる

実務での取り組み例

・成形シミュレーション(例:Moldex3D)で得た応力・配向テンソルを構造解析ソフトに連携

・設計時に繊維流動方向を意識したゲート設計を行う

PrePoMax単体では難しい場合も、CalculiX+スクリプトや外部連携で対応できます。

設計現場でPrePoMaxを活用する実践的シナリオ

構造解析を単なる「検証ツール」にとどめず、日常の設計判断に活用することが、開発スピードと品質の両立に直結します。ここでは、PrePoMaxを現場でどう活用していけるか、代表的な3つのシナリオをご紹介します。

材料選定の比較検討ツールとして活用

例えば、金属代替を検討する際に、候補となる3種類のエンプラ(例:PA6-GF30、PBT-GF30、PPS-GF40)の材料物性を設定し、同一形状・同一荷重条件で解析します。結果として、応力分布・変形量の違いを「見える化」することで、材料提案や上申に必要な定量的根拠を提供することが可能です。 営業・技術の共通言語としてCAEを活用できる利点があります。

トライ前のリブ・肉厚設計検証に活用

試作金型でリブ高さを調整しながら最適化するにはコストも時間もかかります。PrePoMaxで「リブA=1.0mm vs リブB=1.5mm vs リブC=2.0mm」といったパラメトリック検証を行えば、設計段階で変形量や剛性を比較し、最適な寸法を絞り込むことが可能です。

→ 「試作回数の低減」への近道になります。

品質トラブル対策の原因仮説づくりに活用

量産後に発生したクラックやたわみなどの問題に対して、「応力集中が原因か」「拘束方法の影響か」といった仮説を立てて、PrePoMaxで簡易検証を行うことで、原因調査の方向性が明確になります。

→ 試作レスでも“証拠に基づく対策”が立てやすくなります。

PrePoMaxは、決して大規模・高精度な解析を目的としたソフトではありませんが、設計者が“考える力”を支援するための身近な道具として非常に有効です。実務に根差した活用法こそが、CAEの価値を最大限に引き出す鍵と言えるでしょう。

まとめ

PrePoMaxは、設計者や評価技術者が自ら構造解析に取り組むための「実用的な第一歩」として、非常に有効なツールです。操作が直感的で、材料物性や拘束・荷重条件を適切に設定すれば、商用ソフトにも引けを取らない解析結果が得られます。

ただし、プラスチック部品特有の性質――非線形、異方性、成形収縮、温度依存性、時間依存性など――を反映するには、適切なモデル化と現実的な評価視点が欠かせません。

当社では、PrePoMaxをはじめとするCAEの導入支援やトラブル対応、材料データの提供、形状準備のアドバイスなど、設計と解析を一体化させるためのサポートをご提供しています。

構造解析を現場で“使えるツール”として定着させるために、まずは小さなモデルから実行し、1件ずつ確実に知見を積み上げていくことをお勧めします。