プラスチックの強度特性を正しく見極める!信頼性設計の第一歩はここから

エンプラやスーパーエンプラを用いた成形部品の開発において、「この材料で十分な強度が出るのか?」という懸念は、設計段階で必ず直面する課題です。金属代替が進む中で、従来の金属設計と同じ感覚でプラスチック部品を設計した結果、強度不足や破損トラブルに発展するケースも少なくありません。

本コラムでは、プラスチック特有の「強度特性」について体系的に整理し、実際の設計や品質評価においてどのように活用すべきかを解説します。当社が蓄積してきたトラブルシューティングの知見も交えながら、信頼性設計に必要な視点をお届けします。

プラスチックの「強さ」とは何か?

「強度」とひとくちに言っても、プラスチックでは複数の特性が関係します。代表的なものとして以下のような指標があります。これらは単に数値として比較するだけでなく、「どのような使用条件で、どの特性が支配的になるか」を正しく判断することが求められます。

引張・曲げ・衝撃強度の見方と落とし穴

引張強度

材料が引っ張られて破断するまでに耐える最大応力(MPa)です。JIS K 7161準拠の試験法で測定され、材料選定で最も多く参照されます。

例 GF30%補強材の場合の参考値(グレードによって差異あり)

POM:70 MPa、PA6:100 MPa、PPS:170 MPa

しかし、注意すべきは「設計において引張強度がそのまま使えるとは限らない」点です。部品形状によっては応力集中や局所的な塑性変形により、数値以上に早く破損するケースがあります。

曲げ強度

三点曲げまたは四点曲げ試験によって求められ、特にリブ付き部品や平板部品の評価に有効です。肉厚部やリブ基部では曲げ応力が支配的になるため、引張強度だけで評価すると破壊リスクを見落とすことがあります。

衝撃強度

突発的な外力に対する耐性を示す指標で、低温環境や薄肉部品では特に重視されます。アイゾッド(Izod)試験やシャルピー(Charpy)試験が代表的です。温度依存性が強く、常温では問題ない材料も−20℃以下では脆性破壊を起こすことがあります。

長期信頼性を左右する「クリープ」と「疲労」

クリープ特性とは?

クリープとは、一定荷重を長時間加えた際に時間とともに変形が進行する現象です。例えば、ハウジングやブラケットなど、常時荷重がかかる部品では、クリープによって締結力の低下やガタつきが発生することがあります。実験では、60〜120℃などの環境下で数百時間の変形量を計測するクリープ試験が用いられます。結果は「クリープ応力」や「クリープ係数」として提供されることが多く、CAEソフトでも時間依存モデルとして反映可能です。

疲労強度とは?

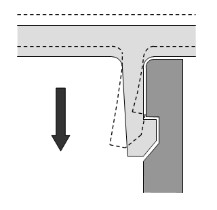

繰り返し荷重を受ける部品では、材料内部に微細なクラックが蓄積し、破壊に至る疲労破壊が支配的になります。スナップフィット、ヒンジ、回転機構部などが該当します。

評価にはS-N曲線(応力-破断サイクル数)が用いられ、設計寿命に対して必要な安全率を検討します。特に成形条件やゲート位置によって疲労寿命が大きく変動するため、設計と成形をセットで検討する視点が欠かせません。

プラスチック vs 金属の強度特性比較

| 指標 | 金属 (SUS304) | 金属 (アルミニウム) | エンプラ (PA6-GF30) |

| 引張強度 | 約900 MPa | 約200~300MPa | 約100 MPa |

| 弾性率 | 約160GPa | 約 70GPa | 約6 GPa |

| 伸び | 約6-20% | 約5-20% | 約4% |

| 温度依存性 | 小 | 中 | 大 |

このように、一見強く見えるプラスチックでも、応力緩和や温度変化に弱い特性があり、金属とは根本的に異なる設計思想が必要です。

応力-ひずみ曲線でわかる「材料の性格」

引張試験から得られる「応力-ひずみ曲線」は、材料の性格を視覚的に示すツールです。

知っておきたい用語としまして、次があります。

弾性域:変形しても元に戻る領域(設計安全率の基準)

降伏点:ここを超えると塑性変形が進行する

破断点:材料が破壊される極限

破断伸び:延性(粘り強さ)

特にGF強化グレードでは、破断伸びが小さく脆性的な破壊挙動になるため、衝撃荷重や変形部への使用には注意が必要です。

設計現場での実践的活用法

設計の段階で仕様・要求を満たしていても、次のようなケースは頻発しやすく、その対応は技術ノウハウとして蓄積し活用することをお勧めします。

| ケース | 課題 | 改善策 |

| スナップフィットの破損 | 引張強度を満たしていても、繰返し応力で疲労破壊が発生 | 材料変更(非晶性樹脂+高延性)+形状見直しで解決 |

| 締結部の緩み | クリープ変形により応力緩和、ねじ締結部が緩む | 対策として、ガラス繊維高充填+リブ補強を追加 |

| 落下衝撃による破壊 | 低温環境で衝撃強度が激減し脆性破壊 | 材料選定の再検討(非晶性樹脂+高衝撃グレード) |

材料選定の実務的ステップ

プラスチックの強度設計では、カタログ値のみに頼った材料選定では不十分です。以下のプロセスを経ることで、より的確な材料選定が可能となります。

要求仕様の整理

まず、部品に求められる機能・荷重条件・温度条件・耐久性・コスト要件を明確にします。これにより、クリープが支配的か、衝撃が支配的か、複合的な要件なのかを見極めることができます。

材料候補のフィルタリング

次に、物性表やデータシートを基に「引張強度」「曲げ弾性率」「破断伸び」「クリープ係数」「衝撃強度」「連続使用温度」「吸水率」などを軸に候補を絞り込みます。補強材の有無や配向性も考慮します。

成形性・二次加工性の確認

選定された材料の成形条件(温度・冷却時間・ゲート設計)や、塗装・接着などの二次加工への対応性も確認が必要です。機械的には理想的でも、成形不良や加工コストで採用が難しいこともあります。

実機評価・CAE連携

最後に、CAEによる初期検証と、可能であれば実機での破壊試験や荷重評価を行います。クリープや疲労評価は、長期的な信頼性確保に不可欠です。

異方性と強化材の影響

プラスチック強度特性の設計で忘れてはならないのが、繊維強化材(特にガラス繊維)の配向による異方性です。射出成形では、樹脂の流動方向に対してガラス繊維が主に配向するため、流動方向と垂直方向では物性が大きく異なることがあります。引張強度で2倍以上の差が出ることもあります。このため、重要部位には「流動方向に沿って荷重がかかる」設計を心がける必要があります。また、CAEでは異方性材料モデルを使用することで、より精度の高い応力解析が可能になります。異方性を無視した設計は、想定外の方向での早期破壊や変形を招くリスクがあるため、非常に注意が必要です。

強度評価における試験の読み解き方と落とし穴

カタログに記載されている強度データは有用ですが、その取得方法や前提条件を理解しておかないと、実使用と乖離した判断につながることがあります。

試験片と実部品の違い

引張や曲げ試験は「1A」や「1B」といった標準試験片で測定されます。これらは一定形状・一定速度で試験される理想環境のため、実際の成形部品とは以下のような違いが生じます。

・試験片は肉厚が均一 ⇒ 実部品はリブや肉厚変化で応力集中しやすい

・試験速度は一定 ⇒ 実環境では衝撃的荷重や変動荷重がかかる

・湿度や温度が一定 ⇒ 実際には環境変動がある

評価項目の読み落とし

特に注意が必要なのが、「破断伸び」や「破壊モード」の見落としです。破壊応力(MPa)のみで材料を評価すると、同じ強度でも脆性的に割れる材料と粘り強く変形する材料を区別できません。さらに、クリープ特性や疲労寿命は、単発試験では分からない時間依存性の要素です。使用年数・温度・荷重の継続時間を設計寿命として想定するには、これらの長期評価データを確認・補完することが重要です。

樹脂強度設計における支援例

当社では、プラスチック強度特性に関する設計支援や改善提案をさせていただきます。

高荷重ブラケットの金属代替(PA66-GF50→PPS-GF40)

高荷重に耐える機構部において、金属ブラケットをエンプラに置き換える提案がありました。当初はPA66-GF50が検討されましたが、寸法安定性と長期クリープが課題となり、PPS-GF40に変更。CAE解析で初期変形とクリープ挙動を予測し、ゲート設計と肉厚最適化による設計補強を提案しました。

衝撃破壊の対策として、非晶性樹脂へ変更

落下時の破損が多発していた意匠カバーについて、試験から脆性的破壊と判明。材料を半透明な非晶性エンプラに切り替え、延性を活かした破壊抑制を提案。さらに、形状のR処理とリブ補強により、応力集中を回避。その結果、実環境の落下衝撃で破損リスクを大幅に低減しました。

異方性評価と流動解析の組み合わせ

板状部品で曲げ変形が問題となっていた事例では、繊維配向による異方性が支配的と判断。流動解析を実施し、繊維の主配向方向を推定。その後、構造解析に異方性モデルを導入し、流動方向に応じた補強設計を提案。その結果、解析一致率95%以上で変形予測が可能になりました。

まとめ

プラスチックの強度設計は、単に「引張強度」や「物性値」だけを見るのでは不十分です。使用環境や荷重条件、形状、繊維配向、さらには時間依存性など、複雑な要素が絡み合うため、それぞれの部品に応じた総合的な検討が求められます。

本コラムで取り上げたクリープ・疲労・衝撃・異方性などは、設計・材料選定・成形条件のすべてに影響する重要な視点です。こうした強度評価の正しい理解をもとに、信頼性の高い部品設計を進めていくことが、品質向上とコスト最適化の両立に繋がります。

当社では、エンプラ・スーパーエンプラに関する豊富な材料知見と解析技術をもとに、強度設計におけるご相談を随時受け付けております。金属代替や設計強度の最適化にお困りの際は、ぜひお気軽にご相談ください。