構造解析の結果はどう読む?応力分布・変形量から見る実践評価ガイド

構造解析を実行した後、「この結果はOKなのか?」、「何を根拠に判断すればいいのか?」と悩んだ経験はないでしょうか?CAEソフトで解析が成功しても、その結果を適切に評価・解釈できなければ設計判断に活かせません。特にプラスチック部品では、金属とは異なる評価観点や安全率の考え方が求められます。

本コラムでは、構造解析の代表的な出力結果(応力分布・変形量・安全率など)をどう読み取り、どう判断し、実際の設計に活かすかを、プラスチック部品設計の実務視点で徹底解説します。

構造解析の出力結果とは?

構造解析(線形静解析)を実行すると、多くの評価項目が出力されます。代表的なものは次のとおりです。

・変形量(Displacement)

・応力分布(Stress)

・Von Mises応力

・主応力(最大・最小)

・面応力、接触応力

・ひずみ(Strain)

・安全率(Safety Factor)

・反力(Reaction Force)

これらの中から、「どの項目を」、「どの領域で」、「どの基準と比較するか」が評価の鍵となります。

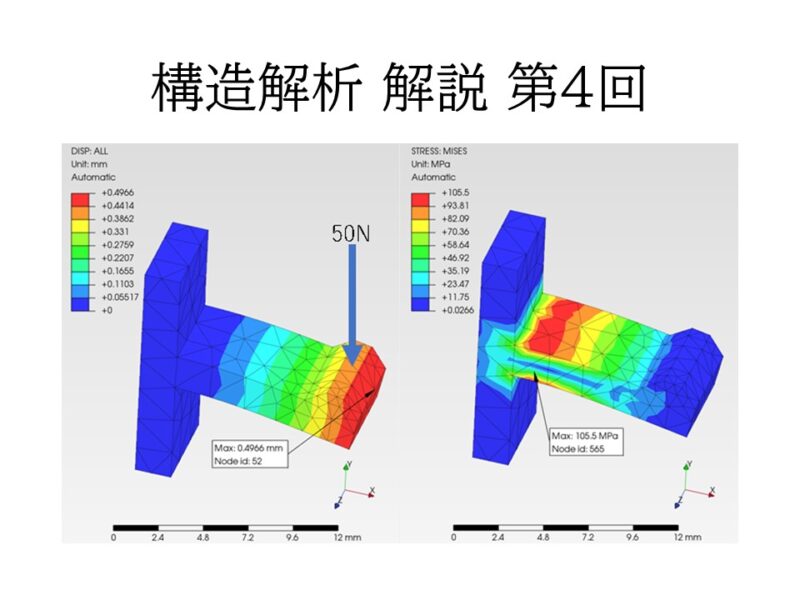

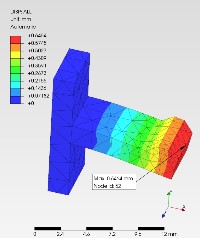

変形量(Displacement)の評価方法

変形量は“許容できるかどうか”で判断

材料が壊れていなくても、変形が大きすぎれば「機能不良」、「取付不良」、「干渉」などの問題が起こり得ます。

プラスチック部品では剛性設計が重要視される場面が多く、変形量の評価が最も実用的です。

変形スケール表示に注意

CAEでは変形図が大きく変形して見えるのは「スケーリング表示」されているためです。

実際の変位量(mm)を確認し、部品のクリアランスと比較することがポイントです。

許容変形量の一般例(目安)

| 用途 | 変形許容目安 |

| 嵌合部品 | 0.1mm未満 |

| 外観カバー | 0.2〜0.5mm |

| 機能ブロック平面 | 0.1mm以下が望ましい |

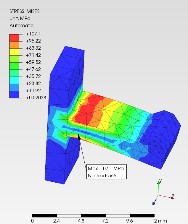

応力(Stress)の評価方法

Von Mises応力とは?

材料内部に働く応力状態をスカラー値で表したもので、金属材料の破壊予測に用いられます。 プラスチックでも線形弾性域での比較には有効ですが、降伏後の非線形挙動や破断を予測するには補足評価が必要です。

主応力・引張/圧縮応力の使い分け

プラスチックは引張に弱く、圧縮には比較的強いため、「最大主応力」(引張方向)での評価が望ましいケースもあります。

応力集中に注意

リブの根元やフィレットなど、応力が集中しやすい部位の評価では、ピーク応力値に惑わされないことが重要です。 以下のような視点が求められます。

・ピーク値はメッシュ依存 → 平均化や範囲分布で見る

・破壊開始位置と一致しているか確認

・同一条件での材料比較や形状案比較に活用する

安全率(Safety Factor)の考え方

基本式

安全率=プラスチック材料の基準強さ÷製品に作用する最大応力

推奨安全率の例(プラスチック部品での慣習値:規格や用途によって異なる。)

| 用途分類 | 推奨安全率 |

| 常温静荷重 | 1.5〜2.0 |

| 衝撃/繰返し荷重 | 2.0〜3.0 |

| 高温/長期荷重 | 3.0以上 (場合によっては6以上) |

実務での補正要因

・成形不良(ボイド、ウェルド)による強度低下

・温度上昇による物性変化

・吸水によるヤング率・強度の低下

・GF方向依存(異方性)の未考慮

これらを加味しない解析結果には、経験的な補正係数を加える必要があります。

判定フローと判断ロジック

評価フローチャート(簡略版)

・変形量が許容範囲内か? → YES

・最大応力が降伏応力を超えていないか? → YES

・局所的な応力集中ではないか? → 確認

・安全率が要求値を満たしているか? → YES

・材料選定と整合しているか? → YES → 設計成立

ケーススタディ評価例(それぞれ別形状・別荷重/拘束条件)

材料A:変形0.08mm、応力120MPa(降伏150MPa) → 許容範囲内、成立

材料B:変形0.25mm、応力80MPa(降伏100MPa) → 変形NG、形状見直し

材料C:変形0.15mm、応力260MPa(GF方向異方性あり) → 材料強化 or 繊維方向見直し要

よくある誤読・判断ミス

構造解析の評価に慣れていないと、結果の見方を誤り、設計の方向性を誤ってしまうことがあります。

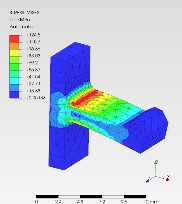

最大応力だけでOK/NGを決めてしまう

ピーク応力が大きく見えても、それが局所的・一時的なものであれば問題ないケースもあります。リブ根元やフィレットにおける高応力は、「丸め半径を大きくする」などの設計対応で改善可能です。(メッシュ品質により計算精度や表示に差異があります。)

変形量が目立つ箇所=問題とは限らない

スケーリング表示された変形図だけを見て判断してしまうと、実際の変位量(例:0.02mm)を見逃すことがあります。

見た目が大きくても、設計上問題ない変形である場合は、無用な設計修正につながります。

メッシュ粗さによる誤差の見落とし

粗いメッシュでは応力集中が過小評価される可能性があります。

メッシュが細かすぎるとピーク値だけが突出し、全体傾向を見誤ることがあります。

評価結果を設計にどう活かすか

材料選定へのフィードバック

応力が許容値を上回った → 材料の引張強度・降伏応力が不足している可能性

変形が大きい → ヤング率の高い材料に変更、またはGF補強を検討

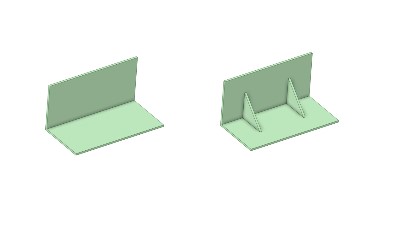

形状改善の方向性を導く

高応力部に対し「リブ追加」「丸め処理」「肉厚変更」など、具体的な設計アクションに落とし込むことが可能です。

応力集中の低減だけでなく、変形量の均一化による製品機能の安定化も期待できます。

流部門との連携・提案材料に

品質保証部門への説明資料にCAE結果を活用

上層部への判断資料として、変形量・応力分布・安全率の定量的根拠を提供

客先への設計提案資料としても信頼性が高まります

評価結果の実務活用と品質保証への展開

構造解析結果の価値は、「設計を止める」だけでなく、「設計を通すための根拠を提示する」ことにもあります。つまり、CAEは“問題発見”だけでなく、“妥当性の証明”にも活用できるツールです。

品質保証部門との連携に活かす

解析結果の提示は、品質保証部門との連携強化にも有効です。

・寸法公差やリブ厚の設定理由をCAEで根拠づけ

・異常品と正常品の変形差から再現解析を行い、要因を特定

・クレームや検査条件に対して、合理的な説明資料として提示

このように、設計・品質の共通言語として、CAE結果を“定量的に共有”することが、製品信頼性の社内的裏付けになります。

設計提案・改善活動に活かす

構造解析の結果を活用することで、「攻めの技術提案」が可能になります。

・「現在の構造だと安全率1.1ですが、こちらの設計では〇以上確保できます」

・「ゲート位置変更により、応力集中を〇〇%削減できます」

・「こちらの材料変更で、変形が〇mm →〇mmに抑制されます」

このように、“可視化された信頼性”をもとに提案すれば、設計変更の説得力が増し、VA/VE活動やスペックインにつながりやすくなります。

製品ライフサイクルの全体最適に寄与

・開発初期:解析により不要な試作を削減し、開発スピード向上

・量産初期:量産品のばらつき影響を想定し、安全率の確保

・保守・保証:構造根拠に基づいた保証対応・寿命予測の資料化

これらは、単なる「1件1件の解析評価」ではなく、設計・品質・生産・営業を横断する横串の基盤技術として機能します。

このように、構造解析の評価結果は、製品性能の予測や設計改善にとどまらず、社内外の説明責任、顧客満足、品質リスク低減までを支える「裏付けデータ」として機能します。

長期信頼性への展開:クリープ・疲労・温度の影響をどう扱うか

構造解析の標準的な線形静解析では、「瞬間的・短時間での応力と変形」しか見ることができません。

しかし、実際の現場では、「長期荷重により割れた」、「繰り返しで破損した」、「高温時に変形した」など、時間や温度に依存した不良が頻発します。これらを補足的に評価する視点が欠かせません。

クリープの視点で見る

応力集中が起きている部位に常時荷重が加わる構造であれば、時間と共にたわみや変形が進行し、ゆるみ・ガタ・応力外れなどの不具合が発生する可能性があります。

実務では、CAE上でクリープ解析が難しい場合も、「変形が大きく、荷重が長時間続く部位」=要注意箇所として設計変更や材料見直しを検討します。

疲労破壊の視点で見る

スナップフィット、バネ形状、ヒンジなどにおいては、破壊応力以下でも繰返しによりクラックが進行する疲労破壊が起きます。

CAEで出力される応力分布から「繰返し荷重が集中する部位」を把握し、材料のS-N曲線や実績値と照らして、寿命見積もりや設計改善に活かすことが可能です。

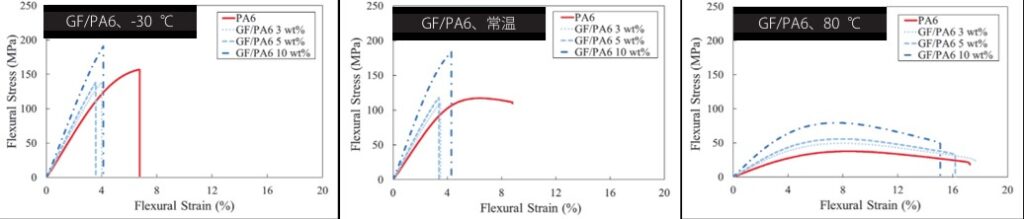

温度依存性の視点で見る

高温下ではプラスチックの弾性率が低下し、たとえ応力が許容範囲内でも、変形が許容を超えてしまうことがあります。

また、ガラス転移点(Tg)を超えると、剛性が大きく失われるため、その温度帯での使用を避ける設計配慮が必要です。

→ CAE結果の評価においては、単に「荷重だけを見る」のではなく、時間軸・温度軸を加えた多面的視点が欠かせません。(高温時・低温時における物性を設定する。)

(引用元:繊維強化樹脂の曲げ特性における 温度依存性評価 Application News No. i284 島津製作所)

評価結果の「標準化」と「再発防止」への応用

評価ナレッジの蓄積

例:「応力〇MPaで破損したリブ」「変形量0.3mmで不良となった嵌合」などの事

例を記録し、材料・形状別に分類してみる。同様部品の設計初期段階で、過去評価データを参照しやすくする

→ 設計品質の再現性が向上し、若手設計者の判断支援にもつながります。

設計ルール・ガイドラインへの展開例(ノウハウ構築)

・応力が〇〇MPa以上になる部位には、R0.8以上のフィレットを設ける

・嵌合部の変形量は0.15mm以内とする

・GF材使用時、繊維方向に応力が集中する場合は剛性低下を考慮

→ 評価の属人化を防ぎ、製品設計全体の品質を安定させる仕組みづくりが可能です。

このように、構造解析の結果評価は、単なる「判断」ではなく、長期信頼性・設計ナレッジ・標準化活動の基盤として展開できます。

まとめ

構造解析の結果を正しく評価・活用することは、単なるシミュレーション業務を超えて、製品信頼性の根拠を設計者自身が持つための重要な工程です。

特にプラスチック部品では、変形許容性の判断や、異方性・温度・時間依存性などの複雑な要素が設計品質に影響を与えます。変形量・応力・安全率・応力集中など、評価すべきポイントを理解し、適切に読み解く力が求められます。

当社では、構造解析結果の読み取り・評価・設計改善に関する支援も行っており、材料選定・リブ設計・肉厚提案など、多面的な課題解決に貢献しています。

次回(第5回)は、解析のさらなる精度向上のため、流動解析との連携や温度影響を加味した評価について詳しく解説します。引き続きご覧ください。

引用元

繊維強化強化樹脂の曲げ特性における 温度依存性評価 Application News No. i284 島津製作所